时间:2023-12-27来源:机电技术 作者:马江龙等

研究了一种基于机器视觉的小模数齿轮几何参数测量方法,设计了一套远心视觉测量系统,通过远心视觉单元获取齿轮图像,并对图像进行灰度化、边缘检测、圆拟合等操作,通过计算得到齿轮的齿顶圆直径、齿根圆直径、齿厚和齿槽间隙等几何参数,并与万能工具显微镜的测量值进行了对比。实验结果表明:所设计测量系统的测量精度高于 0.005 mm,测量重复性优于±0.002 mm,系统的单次测量时间小于1s,说明了该方法的合理性。

齿轮是一种用于传递运动和动力的机械元件,广泛应用于各种工业设备和领域中,随着现代科学技术的进步,对齿轮的要求也越来越高。其中,小模数齿轮在航空机械、精密仪器、计时装置等机构中承担了重要作用,小模数齿轮的加工方法及基本原理与大、中模数齿轮相同,但其几何参数的测量却更为困难。传统的单啮仪、双啮仪、万能测齿仪难以完成小模数齿轮的测量需求,CNC齿轮测量中心、超精密三坐标测量机、激光齿轮测量仪的成本又太高,因此,研究基于机器视觉的图像测量方法,既能满足测量效率、精度等需求,又具备操作简单、迭代升级容易等特点。

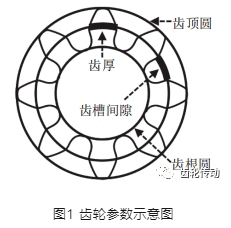

本文研制了一套基于机器视觉的小模数齿轮几何参数远心视觉测量系统,能够完成如图 1 所示小模数齿轮的齿顶圆直径、齿根圆直径、齿厚、齿槽间隙的测量。

一、测量系统组成

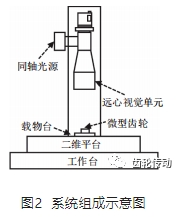

本文研制的基于机器视觉的小模数齿轮几何参数远心视觉测量系统如图 2 所示,主要由工作台、二维手动平台、载物台、远心视觉单元、同轴光源、上位机等组成:系统载物台用于承载待测齿轮,通过远心视觉单元采集其图像,二维手动平台用于调整齿轮的位置并使其处于远心视觉系统的视野范围内,同轴光源用于图像采集时的照明,上位机根据设定的测量顺序对齿轮的各个参数进行测量。

设计测量系统时,采用了物方远心光学系统,在物镜的像方焦平面处放置了一个光阑作为系统的孔径光阑,从而消除了由于物方平面位置不准确引起的测量误差,并选用同轴光源作为系统的照明光源,同轴光源具有照明均匀的特性,使得齿轮表面的成像更加清晰。其中,关键器件的选型如表1所示。

二、系统工作流程

系统标定

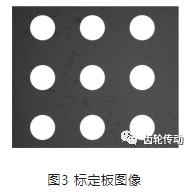

物方远心光学系统的成像视野是固定的,其获取图像的单个像素对应的物理尺度随之固定,需要先对远心视觉测量系统进行单像素分辨率的标定,采用的方式为:使用成像系统拍摄如图 3所示的标定板图像,通过算法处理得到标定板图像每个圆的圆心像素坐标,计算多组圆心距像素值,并依据已知标定板的圆心距为 2.5 mm,可以得到光学系统的单像素分辨率为3.47 μm。

齿轮图像获取及边缘检测

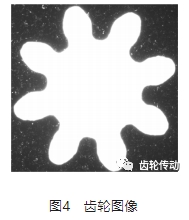

如图 4 所示为获取的齿轮灰度图像,得到图像后,提取其边缘轮廓是一个关键步骤,常见的边缘检测方法有canny算子、sobel算子、prewitt算子、roberts算子等,这几种方法各有优缺点,但不适用于本文中的齿轮边缘检测。本文采用的远心视觉系统配合同轴光源,保证了采集的齿轮图像和背景具备明显不同的灰度特征,并根据灰度特征设计了边缘检测方法,即按行或列扫描的方式,若某个像素坐标处的前几十个像素的均值远低于255,后几十个像素的均值接近255,则认为此像素坐标为一个边缘点。对整幅图像运用此规则,得到其单像素边缘图像。

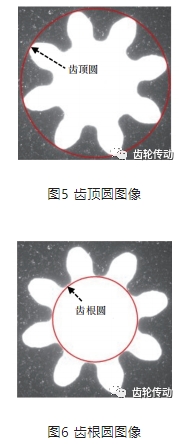

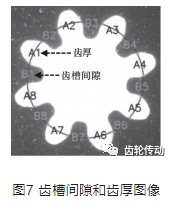

齿顶圆及齿根圆检测

齿轮是一个对称图形,得到其边缘图像后,计算边缘图像中所有像素的质心,质心位置必然在齿顶圆和齿根圆圆心附近。

计算并找到边缘轮廓中距离质心最远和最近的点,以最远点和质心间的距离加减几个像素为半径,扫描边缘轮廓上在此范围内的点,这些点即为齿顶的边缘点,利用最小二乘拟合圆的方法,拟合齿顶圆,即可得到齿顶圆直径和齿顶圆圆心,其图像如图 5所示,同理,能够得到齿根圆直径和圆心,其图像如图6所示。

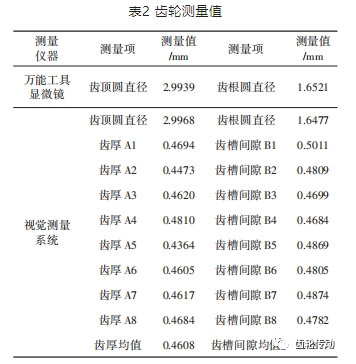

齿槽间隙和齿厚测量

得到齿顶圆圆心后,以理论分度圆半径画圆,分度圆和齿轮边缘图像有交点像素,在一定邻域内的像素取均值作为最终像素,即可得到分度圆和齿轮边缘图像的单像素交点,以左边第一个交点作为起点坐标,搜索离其最近的点,即可计算这两点间的弧长,并通过计算这两点的中点坐标附近一个小区域内的像素均值,以均值是否接近255 作为判断此段弧长是否为齿厚的依据,此后再次以第二个交点作为起点,从剩余点中按上述方法依次找点并计算齿槽间隙和齿厚,并将结果绘制到齿轮图像中,如图7所示。

三、测量实验结果与讨论

为了验证本方法的合理性及有效性,在Visu⁃ al Studio 2015 和 Labview2018 平台上,基于 OpenCV 3.4.1 视觉库将本文的算法实现,并使之运行在 Windows10 64 位操作系统的 PC 上。实验时,选择了一个模数为0.3 mm,齿顶圆直径为3 mm,齿根圆直径为1.65 mm,齿厚和齿槽间隙为0.471 mm 的精密齿轮,用远心视觉测量系统完成其几何参数的测量。

测量准确性实验

将待测齿轮用酒精洗净,并用无尘布擦拭干净后,置于系统载物台上,调整二维手动平台,使得齿轮位于远心测量系统的视野范围内,使用测量软件测量齿轮的几何参数,同时使用万能工具显微镜测量齿顶圆直径和齿根圆直径作为对照。

如表2所示为测量结果,其中,万能工具显微镜测量的齿顶圆直径为 2.9939 mm,齿根圆直径为 1.6521 mm,本文设计的远心视觉测量系统测量的齿顶圆直径为2.9968 mm,齿根圆直径为1.6477 mm,绝对误差分别为0.0029 mm和0.0044 mm。

统计结果表明,测量系统此次测量结果的最大误差为 0.0044 mm,测量结果相对较为准确,一方面依赖于标定的准确性,另一方面说明物方远心光学系统的优越性,一定程度上反映了测量算法的可靠性。

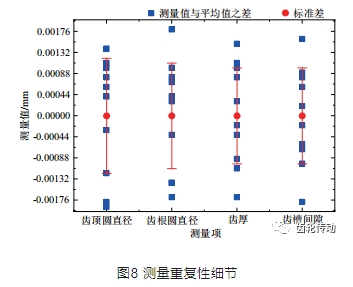

测量重复性实验

为了验证测量系统的重复性,以同一个齿轮作为测量对象,用测量系统对其进行 10次独立测量,记录并统计其规律。

为了更清晰地显示测量的细节,如图 8 中标注了测量值相对于其平均值的差异以及相应的标准偏差,可以看出,远心视觉测量系统对齿轮的几何参数具有很好的测量能力,测量的重复性范围在±0.002 mm以内。

四、结论

本文提出了一种基于机器视觉的小模数齿轮几何参数精密测量方法,设计了一套远心视觉测量系统,可以同时测量齿轮的齿顶圆直径、齿根圆直径、齿厚和齿槽间隙等几何参数,单次测量时间小于 1 s,测量过程简单,可以满足小模数齿轮的基本测量需求。对测量系统的测量准确性、重复性进行了测试实验,实验结果表明,设计的系统能够准确、稳定地测量小模数齿轮的几何参数,测量精度高于 0.005 mm,测量重复性优于±0.002 mm。本文的测量系统相较于传统测量方式有一定的实际应用价值,后续将对测量系统的测量精度及测量效率作进一步的研究。

参考文献略.

上一篇:渗碳齿轮渐变搅拌淬火冷却工艺研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯