时间:2023-12-26来源:热处理技术与装备 作者:麻梦梅

对 20CrMnTiH3 渗碳齿轮淬火冷却方式进行对比试验,分析了常规快搅拌、慢搅拌、先慢后快淬火搅拌以及先快后慢淬火搅拌等冷却方式下齿轮热处理质量及零件变形情况。结果表明,合适的先慢后快淬火搅拌方式可以改善齿轮内花键变形情况,为同类型渗碳齿轮热处理质量提升提供了工艺参考。

淬火冷却是热处理生产中的关键工序之一。零件的淬火质量关系到其最终的性能表现及使用寿命。近年来,学者们对淬火搅拌进行了大量研究,主要研究方向集中在淬火冷却机理的研究,以及冷却温度场的计算机模拟技术。淬火冷却介质(例如快速光亮淬火油)的使用温度、搅拌速度、粘度、使用环境等,淬火工件的材料、结构及尺寸等因素都会影响零件最终的冷却效果。其中搅拌速度对零件冷却的影响非常大,合适的搅拌强度有利于介质流程形成均匀稳定的紊流,提高介质冷却能力,从而获得均匀的硬度和较深的淬硬层,并控制工件畸变。

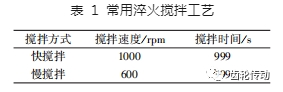

目前,大部分零件淬火搅拌方式主要为快搅拌和慢搅拌,常用搅拌工艺如表 1 所示。通常热后零件指标合格,但内花键变化较大,单一的搅拌方式已无法满足特殊零件淬火冷却要求,部分齿轮热后表现为内花键缩量较大,影响了工件热后加工及合格率。

根据金属热力学原理,工件在马氏体相变点附近淬火时要缓慢冷却以减小淬火变形。基于此,本文对某渗碳齿轮的搅拌方式进行对比研究,分析不同搅拌工艺下齿轮热处理质量及热后变形情况,为同类零件热处理质量提升提供工艺参考。

一、试验方法

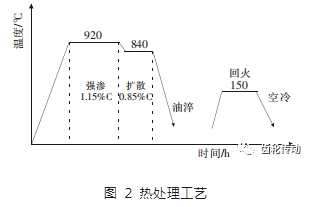

某渗碳齿轮零件结构如图 1 所示,零件重量为 2. 344 kg,材质为 20CrMnTiH3,化学成分如表 2 所示,热前加工工序主要为粗精车、镗孔、滚齿、插齿、剃齿。热处理工艺如图 2 所示,试验中采用爱协林 STKEs⁃56 / 56 / 75⁃6 + 2 × 15 + 8⁃950CN 连续炉生产线,配备快速光亮淬火油。零件热处理技术要求为:1 / 2 齿高处有效硬化层深 0. 84 ~ 1. 34 mm,齿根硬化层深≥0. 59 mm,表面硬度 62 ~ 65 HRC,心部硬度 30 ~ 45 HRC,心部无块状铁素体,渗碳层组织 1 ~ 5 级,晶间氧化≤0. 02 mm;热后内花键跨球距要求 85. 485 ~ 85. 369 mm。

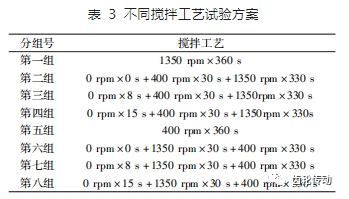

为了探究搅拌工艺对热后内花键变形的影响,将试验零件分为 8 组,具体搅拌工艺如表 3 所示,主要分为快搅拌、慢搅拌、先慢后快搅拌以及先快后慢搅拌等。所有试验零件均采用挂放方式进行备装,每组装量及备装位置均保持一致。试验结束后采用 GX41F 金相显微镜进行组织观察,采用 FM⁃700 显微硬度计和 TH320 洛氏硬度计进行硬度检测,采用 3220⁃100C 千分尺(75 ~ 100 × 0. 01mm)进行内花键跨棒距检测。

二、试验结果

热处理指标

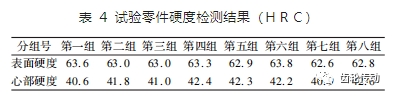

热处理后对试验零件的组织、层深、硬度等进行检测。试验零件硬度检测结果如表 4 所示,心部硬度为40. 60 ~ 42. 60 HRC,平均值为41. 73 HRC;表面硬度为 62. 60 ~ 63. 80 HRC,平均值为 63. 13 HRC,硬度变化不大。

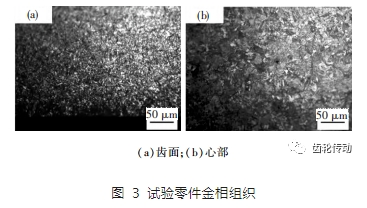

不同搅拌工艺下试验零件的金相组织基本一致,表面为细小的针状马氏体及少量残余奥氏体,心部为板条马氏体,金相组织均达到 3 级以上,如图 3 所示。

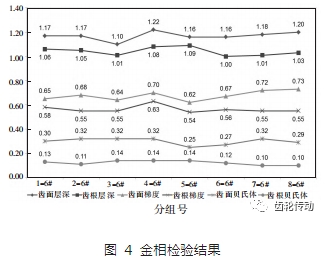

不同搅拌工艺下试验零件的金相检验结果详见图 4。齿面层深为1. 10 ~1. 22 mm,平均值为 1. 17 mm; 齿根层深为 1. 00 ~ 1. 09 mm,平均值为 1. 04 mm;齿面梯度为 0. 62 ~ 0. 73 mm,平均值为 0. 68 mm,均满足技术要求且变化不大。

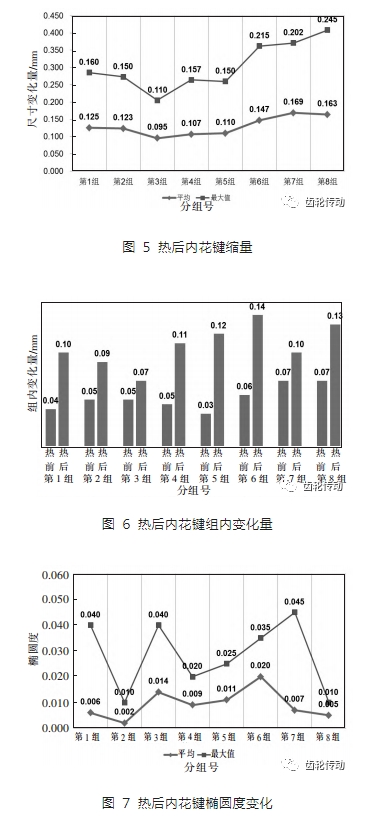

热后尺寸检测

对比不同搅拌工艺下热后内花键尺寸变化量,试验结果如图 5 ~ 7 所示。由图 5 可知,第三组工艺下(0 rpm × 8 s + 400 rpm × 30 s + 1350 rpm × 330 s)热后内花键缩量最小,平均值为 0. 095 mm,最大值为0. 11 mm,且组内变化量最小,仅0. 02 mm;第六 ~ 八组工艺下(先快后慢搅拌),热后内花键缩量的变化相对较大,平均值在0 . 147 mm以上,最大值为 0. 245 mm;热后内花键椭圆度平均值在 0. 02 以内, 最大值为 0. 045,椭圆度变化不大。

三、试验结果分析

零件的淬火过程是热应力和组织应力同时产生、相互抵抗的过程,本身具有过程复杂、控制困难的特点。一方面,由于温度的降低,零件表层和心部的温度差导致体积膨胀不均匀产生热应力,冷却速度和温度差是影响热应力大小的主要因素,其中冷速越大,热应力越大。通常,零件淬火时的热应力形变主要发生在高温阶段。淬火冷却初期,由于零件温度较高,对扭曲变形较为敏感,因此对变形敏感的齿轮零件来说,淬火开始阶段适合较慢的冷却速度。另一方面,在冷却过程中,表层和心部相变不同而产生组织应力,其大小与马氏体相变温度范围的温差和奥氏体与马氏体之间的体积差有关,奥氏体向马氏体转变的过程使其产生组织应力。结合零件本身壁厚不均匀的特性,在淬火过程中不同壁厚位置冷却速率不一致导致零件各处产生相变时间点不同,局部位置收缩量不一致进而产生变形,影响热后尺寸。

试验过程中,淬火冷却初期,淬火油先不搅拌,“静止状态”下淬火油仍具有一定的冷却能力,根据工件淬火时的对流传热公式,

式中:hc为流体与固体之间的平均对流热传递系数,W/ m2·K;A 为与流体表面的接触面积,m2 ;Ts 为表面温度,K;Tf,∞ 为介质与受冷却物体之间的温差,K。当接触面积保持一定,ΔT 越小,传热速率 qc 越小,零件表面及心部温度差越小,这在一定程度上降低了零件的高温变形敏感性。

本试验中第二组、第三组搅拌工艺,零件先在静止状态保持一定时间,再开启慢搅拌,零件温度冷却至 300 ℃左右时开启快搅拌,此时介质流速提高,介质冷速和换热系数均增大,通过搅拌带动介质流动实现零件表面油温的均匀一致性以及淬火组织转变,热后内花键组内稳定性较高,且内花键缩量相对其他组变量较小。

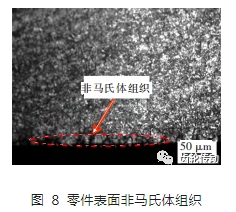

此外,静止搅拌时间过长将导致油品冷却能力不足,此时零件组织转变相对不充分,零件表面出现部分非马氏体组织,如图 8 所示,这对零件性能产生不利影响。对于壁厚较大的部位,由于心部与表面温度差下降,热应力引起的零件变形相对较低,而对于壁厚较小的部位,已大部分完成冷却过程。进一步加快搅拌速度后,为组织转变提供部分驱动力,从而完成相变过程。但因前期冷却能力不足,零件各部位无法实现连续均匀转变,热后内花键缩量及组内变化量均相对较大。

相比第七、八组搅拌工艺,零件在静止状态下直接快搅拌,淬火介质中可能产生较多的气泡,气泡为热的不良导体,与工件表面接触导致局部散热速度降低而产生软点,从而影响淬火油冷却性能,使得淬火时零件部分位置冷却力不足,部分零件表面出现非马氏体组织,冷却过程中各部位组织应力与热应力的不平衡导致热后零件变形相对较大。结合试验数据,先慢后快的渐进式搅拌对提高同类齿轮类零件热后尺寸稳定性有一定的作用。

四、结论

1)不同搅拌工艺下,零件热后组织及有效硬化层深基本一致;但淬火冷却初期,冷却不足可能导致热后零件出现非马氏体组织。

2)淬火冷却初期,静止搅拌时间过长对冷却过程不利。

3)对部分结构不对称的渗碳齿轮零件,先慢后快的淬火搅拌工艺可以改善热后尺寸稳定性。

参考文献略.

上一篇:内齿轮插齿夹具设计

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯