时间:2025-09-28来源: 作者:

大功率数控车床齿轮传动系统在工作过程中精度要求相对较高,在不同的加工工况情况下容易产生加工误差,影响加工精度。以CAK4085D机床主传动系统为例,建立3种工况下的数学及三维模型,分析齿轮结构的工作过程,并进行强度理论计算,验证模型的可靠性。借助Romax Designer软件分析主轴箱齿轮在不同工况下的应力、轴的偏移、啮合错位的具体情况,获取结构的静态特性,为机床主传动系统优化设计提供重要理论依据。

机床在各类机械行业中应用广泛,作为零部件的前处理工具,必须保证传动系统的准确性。同时齿轮传动作为机械传动系统中最普遍的形式之一,复杂的结构和形态对加工与安装的精度提出了较高的要求。目前,机床传动系统尚属传统类型较多,特别是大功率数控机床,虽然操作程序简便,但是传动系统的精度经过一段时间使用会大幅下降,系统工作过程载荷较大,传动误差增加较快,产生的振动和噪声问题出现概率加大。作为系统主要组成部分,分析其工作原理,进行宏观或微观修形优化,如改善齿面偏载,降低齿面峰值载荷,在一定程度上有效降低齿轮传动中的冲击力,同时提高传动效率,使其不会较早出现传动系统问题,具有重要的研究意义。

关于齿轮修形技术的研究已经取得显著进展。通过建立精确的动力学模型,深入探究齿轮系统的各种动力学特性。齐先坤等考虑轮齿裂纹的影响,建立动力学模型,分析裂纹位置和大小对系统动力学特性的影响。周新涛等专注于行星齿轮系统,考虑系统中零件的分离,对其进行动力学分析。张西金等针对直齿行星传动齿轮修形问题,采用内外啮合直齿轮承载接触分析(LTCA)方法,与Romax Designer软件计算结果进行对比,验证行星齿轮副内外啮合修形优化设计的可行性。许华超等建立行星齿轮与滚动轴承耦合的系统动力学模型,通过齿轮动态啮合力的影响,得出轴承内部载荷变化规律。Rai 等通过有限元中的遗传算法减小斜齿轮副的几何体积,得到齿廓偏移优化设计新方案。总之,随着智能制造和精密及超精密制造的需求日益增长,齿轮的噪声和工作可靠性受到越来越多的关注。提升齿轮传动及大型机械设备的综合性能,为达到传动平稳、效率提升的效果,对齿轮传动系统进行动力学分析、传动载荷分布及验证试验等方面的研究有着一定的意义。本文以CAK4085D机床主传动系统齿轮箱为例,针对内外啮合齿轮承载弯曲及接触分析方法,与Romax Designer软件计算结果进行对比,分析齿轮在工作过程中出现的问题,为传动系统的分析提供新方法。

01齿轮传动系统建模

齿轮处在长时间高负荷、高温工作状态下,由于齿轮材质的不同,抗压能力、热膨胀等原因使齿轮发生形变,还因载荷作用产生弯曲、扭转和剪切变形。通过对齿轮传动系统进行建模,并在齿轮传动的基础上模拟啮合情况,不仅从齿廓方向的弹性变形和轴向引起的弯曲与扭转变形考虑,同时也考虑齿轮的安装位置和整体结构对啮合的影响。通过这种方法,更全面地了解齿轮的实际工作性能,并对传动系统提出针对性的优化方案。Romax Designer软件是专门用于传动系统建模和分析的工具,整合了参数化设计、模型构建和分析优化。通过SolidWorks与Romax Designer联动,建立CAK4085D机床传动系统的有限元仿真模型;在不同加载载荷和转速情况下对轴和齿轮等效应力的影响,对最大接触应力、轴偏移以及齿轮啮合错位量进行模拟仿真。

机床传动系统工况:

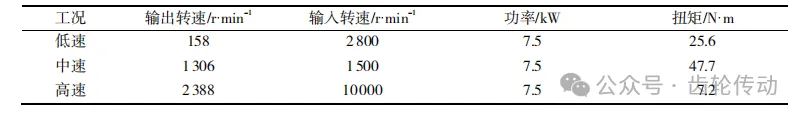

实测机床齿轮相关参数:螺旋角为0°,压力角为20°,模数为2.25mm,齿宽为74mm,以主动小齿轮为例,齿数Z1=52,变位系数为-0.2427,从动大齿轮齿数Z2=73,变位系数为-0.2427。机床主传动系统运行工况如表1所示。

表 1 机床主传动系统运行工况

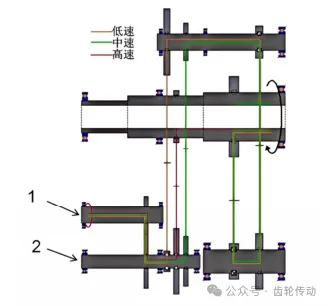

数控机床主传动系统如图1所示。电动机和齿轮箱利用悬挂点固定于齿轮箱一侧构架,电机轴和输入的小齿轮之间用皮带连接,两者之间通过过盈配合方式连接在一起,输入小齿轮与输入大齿轮啮合,输入大齿轮通过固连接方式连接在轴2。通过轴2的齿轮与其他轴及齿轮进行次级啮合,经过多次啮合动力传递实现数控机床主传动系统的低速、中速、高速3种工况。

图1 机床主传动系统

机床传动运动:

通过机床的实际运行工况,用Romax Designer软件进行描述机床传动系统运动平面简图,并标注低速、 中速、高速3种运动工况的运行状态,3种运动工况的运行状态如图2所示。材料为中碳钢,杨氏模量为2.07×105MPa,密度为7800 kg/m3,泊松比为0.29,屈服强度为380MPa,抗拉强度为 660MPa。

图2 3种运动工况的运行状态

02系统仿真与计算

弯曲应力的分析计算:

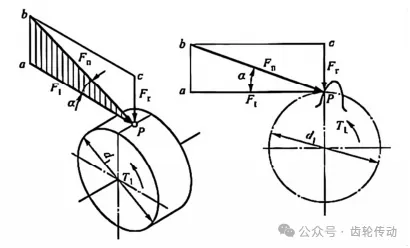

计算法向力Fn,在小齿轮处进行受力分析,分解为圆周力Ft1和径向力Fr1,各力所指的方向如图3所示。各个方向力之间的平衡条件与关系表达式为

式中:T1为小齿轮传递转矩(N·mm);α为压力角。

图3 齿轮轮齿受力分析

由于载荷作用于齿顶,并仅由一对轮齿承担,因此需计算齿轮齿根弯曲疲劳强度。在这种情况下,可采用负荷计算、负荷分配、弯曲应力、疲劳强度等方法计算齿根弯曲应力,既简便易行,又能保证精确性。考虑齿根截面容易产生应力集中,除弯曲应力以外的其他应力载荷作用于齿顶所引起的误差,引入载荷系数KF,从而得到直齿圆柱齿轮的弯曲疲劳强度条件为

式中:KF为载荷系数,KF=KAKVKFaKFβ ;YFa为齿形系数;YSa为应力修正系数;Yε为重合度系数;φd=b/d1 。

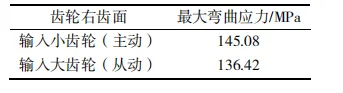

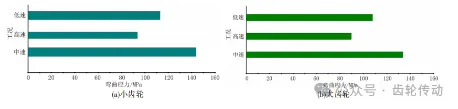

将实测的基本参数和表1数据代入式(2)得到弯曲应力,结果如表2所示。通常在起步阶段,弯曲应力最大。因此针对不同的启动速度(1500,2800,10000r/min),目标为得到最大弯曲应力,在建立的齿轮模型载荷谱静态进行计算。这样能够保证齿轮在各种工况下均能正常工作,可以得到不同启动速度下的齿轮载荷谱,并进一步计算出对应的最大弯曲应力。用Romax Designer模拟仿真如图4所示。

表 2 模型最大弯曲应力

图 4 最大弯曲应力

接触应力的分析计算:

齿面接触应力的大小和很多因素有关,如轮齿载荷、齿面相对曲率、摩擦因数和润滑状态等。依据齿面接触应力的赫兹应力计算方法,进行接触疲劳强度计算,应力表达式为![]()

式中:KH为接触疲劳强度计算的载荷系数;ZH为区域系数;ZE为弹性系数;Zε为重合度系数;Zβ为螺旋角系数。

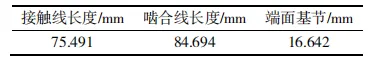

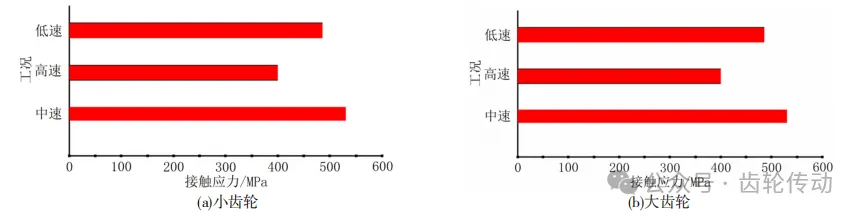

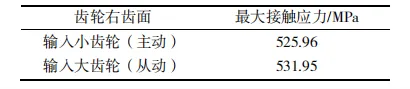

由表3可知,直齿轮的接触线长度约为75mm,能够满足平稳运行的基本要求。根据图5所示的最大接触应力,代入相应的参数和表1数据,可得表4接触应力数据,经过仿真模拟得到的结果如图6所示。图6横轴为齿宽,纵轴为齿轮啮合的滚动角。从齿轮齿顶与齿根接触点的结果发现,在大、小齿轮啮合的过程中,存在偏载现象,造成振动噪音的同时,也使齿轮啮合时产生冲击。模型最大接触应力如表4所示。由表4可知,得到安全系数为1.37,容许最大范围内接触应力为550MPa,容许最大范围内弯曲应力为150MPa。考虑整个机床传动系统构件有变形的容错量,此次运行结果符合理论设计值的范围,齿轮各个应力值均没有超过许用值,齿轮寿命符合设计预期。综合分析图5和表4的结果可以得出,在偏载的情况下,齿轮的设计符合安全和寿命的要求,冲击问题以及偏载现象可能带来振动噪声。

表 3 接触尺寸数据

图5 最大接触应力

表4 模型最大接触应力

图6 组合轮齿最大接触应力

轴偏移量的仿真:

整体模型在1500r/min工况下,对轴1、轴2的偏移变形进行仿真分析,结果如图7,8所示。由图8可知,外载荷、床身以及齿轮啮合共同作用下,轴发生偏移,最大偏移量达55.77µm,偏移主要出现在靠近齿轮一侧的齿轮轴端。变形的不均匀导致齿轮右侧啮合而左侧分离,加重齿轮的偏载,可能加速齿轮的损坏,也是机床工作不稳定和产生振动的主要原因。因此,在优化设计中需采取措施平衡载荷分布,减少偏载对齿轮的不利影响,如调整床身结构、参数,增强齿轮支撑等。

图 7 轴偏移变形

图 8 传动系统变形趋势

齿轮啮合错位量的计算:

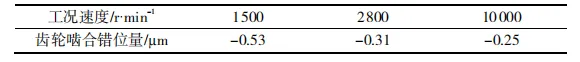

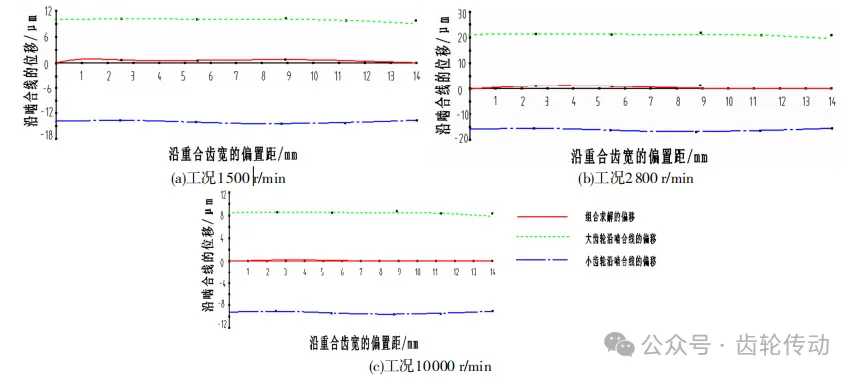

由于在机床齿轮传动系统中轴承、轴和箱体存在形变,得到啮合错位量计算结果如表5所示,齿轮啮合错位量如图9所示。由表5可知,启动速度为1500,2800,10000r/min时,存在最大啮合错位量。图9中虚线代表大齿轮沿啮合线的位移错位量,点划线代表小齿轮沿啮合线的位移错位量,直线代表小齿轮与大齿轮的轮辐组合位移。由于变形的影响,沿着齿宽方向,齿轮右侧接触,左侧有分离趋势,但是偏载不严重。

表 5 啮合错位量计算结果

图9 齿轮啮合错位量

03结论

通过Romax Designer对CAK4085D机床齿轮传动系统进行建模,对传动系统齿轮进行静力学分析,同时对轴的扭转以及弯曲强度进行校核,分析齿轮的应力及安全系数,提升齿轮传动平稳性,使载荷分布均匀,延长机床使用寿命。接触分析表明,沿着齿宽方向,减速齿轮组的小齿轮齿面偏载情况较为突出,主要集中在齿轮的左齿面,从而造成齿轮的应力过于集中,加速齿轮的磨损,证明分析的必要性。仿真分析得到齿轮的啮合错位量,为后续在设计中有效减振降噪提供基础,对提高机床的工作平稳性具有重要意义。

参考文献:略。

标签:

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯