时间:2022-08-17来源:燕青谈齿轮 作者:麻俊方

XRD对喷丸齿轮的质量控制

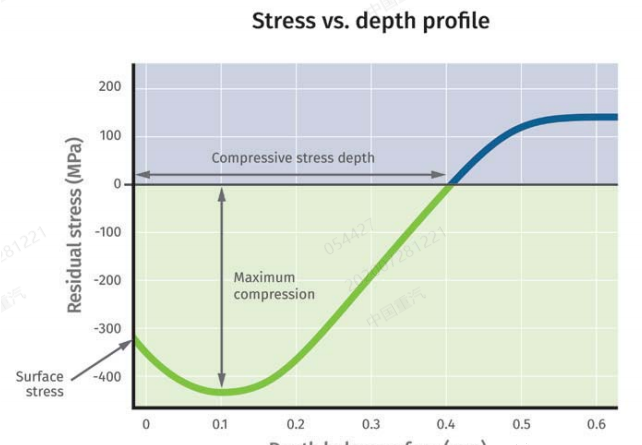

喷丸处理的典型结果是一个容易识别的u形曲线。喷丸引起的残余应力深度剖面有几个共同特征,由于过度的冷加工和塑性变形,表面应力的压应力总是小于作用在表面下面的材料上的应力。剖面在某个特定深度达到最大压缩,然后增加直到穿过中性轴。这一点表示压应力深度。这些特征(强度、深度、梯度等)的任何微小变化都可能对零件的寿命产生显著影响。

喷丸强化工艺采用传统方法建立和控制,采用阿尔门强度。阿尔门试片是在一侧喷丸过程中发生变形的特殊金属件。通过对喷丸高度变形或拱高的测量,得出了喷丸强度和覆盖率的关系。这种方法被广泛使用,并且可以使用特定的标准。但是,这种方法有几个限制。阿尔门强度本质上是一种测量的是下部(或上部)的应力剖面曲线。

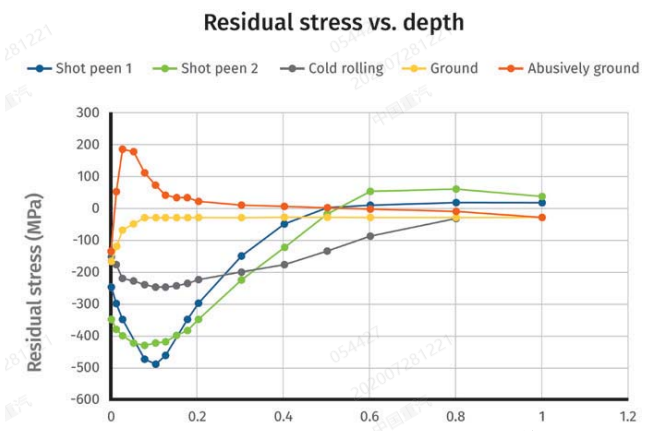

因此,等效的阿尔门强度可以从产生明显不同的应力与深度剖面的两种喷丸过程中得到:如图3所示的两种喷丸喷丸剖面。对于已将应力剖面特征确定为零件性能的关键测量指标的制造商,如表面应力、最大压缩或最大压缩深度,需要更有能力的检测。XRD残余应力深度剖面提供了必要的信息。

图3 钢构件中常见工艺的残余应力深度剖面示例

例如,一个齿轮制造商可以通过确定他们的喷丸过程导致早期疲劳失效的几个产品未发现的变化,设计他们的产品参数。通过随后的审查和开发,他们确定了满足几种齿轮类型的预期零件寿命周期所需的压缩残余应力-深度剖面的具体要求。这些极限和公差是通过建模、XRD验证和疲劳测试确定的。

图4喷丸引起的残余应力深度剖面特征。

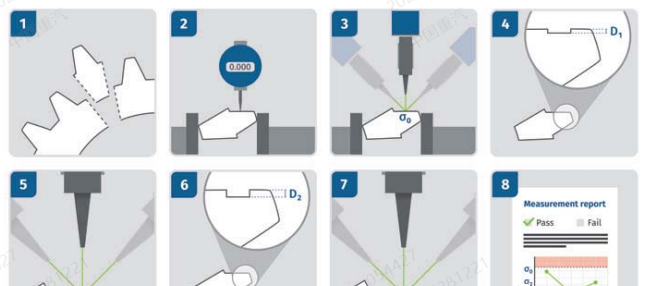

接下来,他们实施了XRD残余应力检查,以验证这些新建立的标准在制造过程中是否符合。下面的步骤和图5解释了集成的检查过程。

1. 对样本的深度和测量制定标准

2. 对齐样品和参考深度计

3. 在暴露的齿轮表面测量径向(齿根到齿顶)应力

4. 用电化学方法去除材料到D1的深度,

5. 测量径向应力

6. 用电化学方法去除材料到D2的深度。

7. 测量径向应力

8. 打印报告,显示通过/失败的决定,继续进行。

图5

其中D1,2为测得的每一种齿轮的具体深度,为在各具体深度深度径向测量的残余应力。在这种情况下,每个测量深度的公差为±0.005 mm。使用预先编程的电解抛光参数(时间、流量、电压等)相对轻松地满足了这种精度,这些参数是为每种齿轮类型和所需的深度定制的。深度公差提供了对必要的控制水平的实施/执行。

图6 商业离线XRD检测站

检查是使用一个定制的解决方案完成的,如图6所示,结合了安全外壳样品,和集成的电子抛光站。每个喷丸批次测试一个零件,过程的持续时间(上面的步骤1-8)大约需要40分钟,根据被测试齿轮的尺寸,切片时间为10分钟以上。被测试的齿轮的部分被分割,几何形状和尺寸要求,以适当的进入和衍射X射线。部分特定的测量程序(倾斜角度,曝光时间等),并对电解抛光参数进行了预编程,使第3-8步接近10个小时。同时结合直接的通过/不通过验收限制,允许非技术操作人员进行测量,而不需要分析衍射模式或评估所测残余应力深度剖面的特征。

通过这种特殊的应用,强调了XRD在建立和控制残余应力的能力。此外,它说明了技术的演变,从以前的时间和技能密集型技术,现在可以利用一个的高精度质量控制与合理的低投入的时间,成本和努力制造环境。

附加应用

虽然XRD很适合表征普通钢中的应力,但它可以用于精确测量几乎任何晶体材料的近表面应力。应用场所是巨大的,并且在复杂性和广度上不断增加。在增材制造(AM)这一越来越受欢迎的行业中,有必要解释一下,XRD能够测量大多数金属添加剂组分的残余应力,就像测量大多数传统制造的金属零件一样。这包括定向能沉积和粉末聚变等过程。

在这些情况下,与大多数AM过程一样,每个零件都是通过逐层熔融建立起来的。由此产生的循环热载荷和温度梯度可以导致相对高的残余应力。这是常见的,这些应力导致翘曲,裂缝或分离。结果,特别是随着越来越多的结构性AM部件被用于航空航天、自动机械和医疗器械行业,对AM中残余应力形成的全面认识已经非常重要。

影响AM零件残余应力的因素很多,这是一个非常活跃的研究领域。在某些应用中,不利应力可通过工艺后热处理和/或表面处理(如喷丸)来补救。一些人正在研究现场控制,而另一些人则通过建模来寻找优化构建参数。

无论如何,验证是必要的,在AM部件中测量残余应力最广泛使用的技术是X射线和中子衍射,后者可用于三维残余应力的体积分析;然而,这种方法受到所需的仪器设备(即核反应堆)的严重限制。而x射线衍射能力稍弱通过商业设备供应商或认可的服务测量供应商,可以随时获得仪器和测量服务。

下面提供了一个,XRD残余应力测量的AM模型验证简单的例子。匹兹堡大学的研究人员旨在开发一种替代方法来确定已制造的铬镍铁合金718样品的J因子,作为标准测试方法,由于各种原因,并不实际适用于通过激光粉末熔合制造的零件。

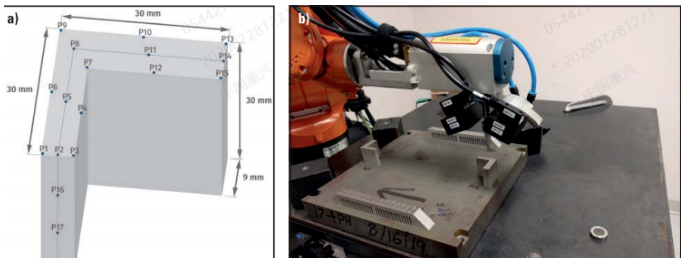

图7

他们修正的方法需要创建一个残余应力模拟和随后的实验验证的模型。样品使用特定的参数,总共选择了17个位置进行XRD残余应力测量,这些测量包括表面应力和应力深度剖面。

图5a显示了指定的位置,图5b显示了测量过程中的样品。表一给出了预测和实测的主应力。在这种情况下,结果令人满意的,并提供了必要的证据继续他们的模拟方法来确定附加部分的断裂特征。

总结

残余应力在现代制造业中起着至关重要的作用。精心设计的表面应力剖面可以在不同的部件中产生显著的性能优势。另外,不可知的有害残余应力可能导致负载能力下降,部件寿命降低和灾难性故障。XRD是一种准确可靠的残余应力测量方法,无论是验证数值模拟还是验证在线生产过程,XRD残余应力测量都是必不可少的。技术的进步和商业上可用的硬件,以及公认的测量服务供应商,使得XRD无论在什么应用场合都可以使用和负担得起。

标签: 齿轮加工

上一篇:齿轮零部件残余应力及测量(一)

下一篇:立磨减速机输出轴花键在线修复

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯