大规格高精度螺旋齿轮是用来传递相交或者相错轴向运动的齿轮类型,具有承载性能强、传动性能好、效率高等优点,广泛应用于石油化工、汽车制造和高档机床等行业,是国内齿轮加工水平和工艺技术的重要体现。本文从大规格高精度螺旋锥齿轮加工技术的出发,探讨加工技术类型,提出了优化改进大规格高精度螺旋锥齿轮加工精度的技术措施和办法,以促进锥齿轮加工的精益化发展,为国家现代工业化建设作出应有的贡献。

进入 21 世纪以来,国家现代工业化建设进程加快,重工业快速发展,对大规格高精度螺旋锥齿轮的需求越来越多。大规格高精度螺旋齿轮具有承载性能强传动性能好、效率高等优点,是国内齿轮加工水平和工艺技术的代表,广泛应用于石油、化工、煤矿、汽车制造和高档机床等领域。本文探讨大规格高精度螺旋锥齿轮加工技术类型,提出了优化改进大规格高精度螺旋锥齿轮加工技术的途径,此次研究对大规格高精度螺旋锥齿轮加工精度的提升具有借鉴价值。

一、大规格高精度螺旋锥齿轮概述

大规格高精度螺旋锥齿轮

螺旋锥齿轮是相对于直齿锥齿轮和斜齿锥齿轮的概念,是机械传动领域的关键零件,主要用来传递相交或者交错的轴向力。螺旋锥齿轮的传动中轮齿的啮合是从一端向另一端逐步展开,具有承载能力好、传动性能强、重叠系数高、传动平稳、传动噪声小等优势。大规格螺旋锥齿轮的大轮直径在 800 毫米以上,成品精度达到 5 级以上。主要应用于铁路机车、船舶制造、矿山机械、煤机和大型运输、掘进、装载设备的制造中,在石油开发、矿产开采和冶金行业具有很好的应用效果,大大提高了相关产品使用寿命和可靠性能,取得了较好的经济效益。

随着我国重工业的提速发展,国内对大规格高精度螺旋锥齿轮的需求不断增加。但是在该类齿轮加工中,遇到了很多困难和挑战,要实现大规模数字化制造还有很长的路要走。大规格高精度螺旋锥齿轮目前主要由大规模圆弧收缩齿螺旋锥齿轮、大规格摆线等高齿螺旋锥齿轮两种。其中大规格圆弧收缩高精度螺旋锥齿轮的设计加工难点体现在两个方面:一方面是锥齿轮的收缩齿在理论上无法实现共轭,齿轮面的接触调整困难。另一方面是加工中收缩齿轮的刀盘齿形角加工精度较高,需要及时修正,设计比较复杂,这些导致国内目前该类齿轮的应用范围较小。大规格摆线等高齿螺旋锥齿轮在加工中调整技术要求不高、操作方便、加工刀盘少。但是这种齿轮的加工刀盘只能使用德国公司生产的双体刀盘,国内还没有自主生产能力;而且加工机床也只能使用德国公司的产品,这种机床目前对中国是禁运状态。这些问题导致目前国内需要的大部分大规格高精度螺旋锥齿轮都来自进口,不仅采购价格高,交货周期长,也对国家安全发展和持续经济建设带来重要影响。

大规格高精度螺旋锥齿轮的发展情况

国外已经实现对大规格高精度螺旋锥齿轮的良好应用,在大型机械装载领域具有很好的口碑,是机械传动过程的重要动力支撑。该类锥齿轮也有着其适用的要求,齿轮的直径大于 800 毫米,成品齿轮的精度达到 5 级以上,才能保证齿轮的工作精度和应用需要。国外的大规格高精度螺旋锥齿轮最早诞生于美国的一家机床制造企业,主要应用于数控机床制造中。在技术不断发展下,美国公司对大规格高精度螺旋锥齿轮的加工技术进行优化改造,通过提高精度,采用齿面磨削等方式打磨齿轮,增加了其应用的范围和效果。

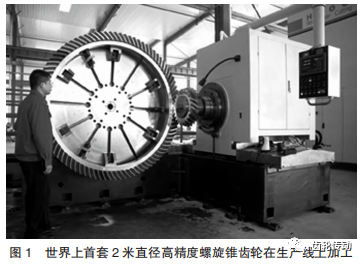

国内大力发展大规格高精度螺旋锥齿轮是在改革开放之后,石油、化工、汽车制造等多个领域对该类产品产生了旺盛的需求。大规格高精度螺旋锥齿轮最先应用于国内的石油加工、冶金制造和矿山开采领域,在提高工作效率和施工质量上发挥了重要作用,因此在各生产领域逐步得到大力推广。但国外一直对大规格高精度螺旋锥齿轮的加工技术采用卡脖子的方法进行销售。在 20 世纪 70 年代,国内只能购买德国公司的大规格高精度螺旋锥齿轮产品,而且德国公司不愿意把产品销售到国内。在旺盛需求和供给不畅的背景下,国内加大了大规格高精度螺旋锥齿轮的研发工作。国内第一台大规格高精度螺旋锥齿轮是由天津精诚机床股份有限公司生产。虽然加工技术的精密度相比国际产品有一定差距,但是开辟了国内自主生产的先河,促进了改革开放后国内生产线的扩大和优化。2011 年世界上最大规格的高精度、全自动螺旋锥齿轮生产线,也是国内首条生产线,在湖南株洲沃尔得特种齿轮有限公司建成投产。图 1 为世界上首套 2 米直径高精度螺旋锥齿轮在该公司生产线上加工。

二、大规格高精度螺旋锥齿轮加工技术

传统加工技术

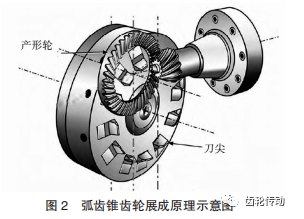

弧齿锥齿轮传统的加工方法是利用专用的盘形铣刀在铣齿设备上进行加工。加工原理如图 2 所示。此时铣齿机上的摇台机构就是一个模拟的齿轮,盘形铣刀是模拟齿轮的另外一个轮齿。在被切轮齿和模拟轮齿以一定传动比进行轴向旋转时,刀盘就会在工件的轮胚上切削出一个个齿轮槽。齿轮的加工过程就是一对齿轮啮合的过程,要求刀盘的切削面和被加工的轮齿胚曲面要实现完全的共轭。共轭原理是目前已经比较成熟的齿轮加工切除技术。在目前数控机床技术日益普及下,螺旋锥齿轮加工已经实现了数控加工,但无论采用哪种数控加工技术,螺旋锥齿轮的加工还是需要利用专业盘形铣刀来进行加工在国外率先开发了大规格延伸外摆线弧齿锥齿轮的专用加工机床后。我国通过技术攻关,已经成为继美国、德国之后的世界上第三个具有生产数控螺旋锥齿轮铣齿机、研齿机、磨齿机等系统高档机床设备的国家。

摆线等高齿加工技术

传统的螺旋锥齿轮加工主要是以圆弧收缩齿为主。进入 21 世纪以来,圆弧收缩齿轮在高齿理论和研究成果的完善下,被摆线等高齿轮所替代。摆线等高齿加工技术的优势体现在:一是加工生产线比较简单。传统圆弧收缩齿轮的生产线一般需要五台机床、五个刀盘和五道工序才能组成,而摆线等高齿加工技术只需要两台机床、两个刀盘和两道工序就可以组成生产线,所占用的生产资源大大减少。二是齿轮接触区更好调整。圆弧收缩齿轮的加工理论是基于共轭原理,齿轮的接触区不是很好调整,直接影响到齿轮的啮合精度。而摆线等高齿加工技术是在共轭理论基础上进行修正,接触区虽然也是由小轮的凹凸两个面切出的,但是接触区相对比较好调整,从而提高了啮合精度。三是干切削工艺优势明显。齿轮铣齿的干切削工艺是未来发展的方向,摆线等高齿相比圆弧收缩齿更加适合采用干切削工艺制造。

数字化集成加工技术

对大规格高精度螺旋锥齿轮的数字化加工是以集成制造的方式进行,主要实现流程是:针对不同的锥齿轮加工需要,计算机软件建立对应的设计、加工刀具和加工控制数据库,利用网络传输到数控机床中,在对机床的标准刀条磨刃,完成锥齿轮的首件加工之后,要首先进行计量检测,并将计量的结果和计算机要求的理论齿面数值进行对比,针对不合格的数值进行反复调整修正,直到生产出和设计要求完全一致的齿轮才能进行正式批量生产。为保证加工的精度,锥齿轮的加工中铣齿、磨齿、磨刀和测量的设备都要进入数字化闭环控制系统,以便对各类数据进行综合比对,保证齿轮的加工精度要求满足设计要求。锥齿轮的数字化集成制造主要依靠锥齿轮的制造软件,国内目前已经能自主研发软件,但受到软件操作系统、代码开源等方面的限制,软件的操作精度上要实现世界领先水平还有很多需要解决的问题。

三、优化改进大规格高精度螺旋锥齿轮加工技术的对策建议

加大对大直径弧齿锥齿轮制造的研究

要引入先进的弧齿加工理论,对传统弧齿锥齿轮的加工中轮胚直径和刀盘直径之间的强制关系进行探索改进。加快对高刚性螺旋锥齿轮机床的研发进度,加快自主知识产权机床核心技术的研发力度,探索提高锥齿轮机床的刚性和精度的综合优化方案,提高大直径刀盘展成齿面的加工精度。重点解决大规格高精度螺旋锥齿轮加工中的加工效率低、生产周期长、加工成本过高的问题,致力于在大规格高精度螺旋锥齿轮加工领域形成具有中国自主知识产权的机床理论和制造方法,为中国制造做出积极贡献,为国家重工业生产提供技术支撑。

探索小直径刀具数控包络齿面加工技术

大规格高精度螺旋锥齿轮加工技术要在学习国外先进技术基础上,加快对小直径刀具数控包络齿面加工技术的研发和应用,解决传统加工方法中刀具和齿轮直径之间的关联度问题,针对刀具大小受到齿槽尺寸影响的因素,以小直径刀具数控加工技术,降低对机床加工刚度的要求,提高对包络齿面的加工效率,特别提高刀具的耐用度,利用同一规格的刀具来加工大规格齿轮的多个齿面。要深入研究齿面的端铣加工技术,针对加工中影响精度的问题创新干涉处理方法,进一步满足国家石油化工、汽车制造、精密机床等多个重要领域对大规格高精度螺旋锥齿轮的使用需要。

提高圆弧面轮廓加工技术的质量和精度

针对目前应用最为广泛的圆弧面轮廓加工技术,大力探索提高齿轮的加工直径,实现加工过程的自动调节和开放式设计,增强加工技术的应用效果。圆弧面轮廓加工技术中齿轮有三个轴,每个轴都是处于平行杠杆滑动的运动方式,因此把弧轮的齿轮分为主动齿轮轴和辅助齿轮轴后,可以通过主轴旋转设计,设置转子自动平衡装置,解决机床连续运行中的位置固定问题,提高机床的综合利用效率。在辅助轴的安装和设计中,可以把安装节点作为中心位置,在容易出现滑动的位置设置坐标系,在节点上安装摩擦轮,以这种工艺来降低运转中零件损坏的问题,保持齿轮始终处于平衡运行状态。采用自动化控制技术自主编制制造程序,提高加工精度和驱动器的使用效率。

四、大规格高精度螺旋锥齿轮加工技术的转型升级方向

采用全工序铣齿加工和 UMC 法磨齿加工高精度圆弧收缩齿轮

我国是汽车制造大国,在国内社会经济快速发展的背景下,汽车齿轮的需求量不断增加。国内使用五刀法加工圆弧收缩齿轮应用于汽车齿轮上比较常见。但国外已经探索实行全工序法铣齿,再通过加热工序,用 UMC 法磨齿来进行高精度圆弧收缩齿轮的加工。该方法和传统五刀加工法相比的优点表现为:一是加工效率提高、成本降低。因为该方法减少了机床调整和刀盘更换的次数,每对齿轮的切削时间能减少三分之一。因此在加工批量工件时,能有效减少调整次数,大大提高生产效率。该方法属于干切全工序刀盘系统,相比湿切刀具,成本也能大幅度降低。二是保证同批次的齿轮几何精度一致。采用全工序法进行切齿加工时,大轮和小轮是同时一次装夹,一次性加工出两个侧面,这样有效保证了同批次齿轮的几何精度,让齿轮成品的精度稳定性更好。三是提高了齿轮副强度,延长了刀具寿命。在采用五刀法加工圆弧收缩齿轮时,切齿的刀盘需要从齿槽的一端切削运行到另外一端,刀具的最小齿槽宽度限制了刀顶的宽度。而采用全工序法加工齿轮,大轮和小轮的齿槽都在齿轮长方向上具有固定的宽度。这种等齿槽宽保证了切齿加工时,刀顶距最大、刀尖的圆角半径最大,能避免刀具磨损,延长了刀具寿命。而且该方面加工齿根的圆角和齿地底面时,能提高连接的平滑性,促进了齿轮的强度提高。四是能实现干切加工和磨齿加工。五刀法需要使用三个刀盘,从现代加工理论上看不是真正的干切。全工序加工能耐实现现代加工的干切。摆线等高齿轮不能进行磨齿加工,高精度的锥齿轮就无法采用摆线等高齿加工方法,但全工序法采用的铣齿,加热工序之后进行磨齿加工的圆弧收缩齿,就能生产高质量高精度的锥齿轮。

采用五刀法加工克林贝格锥齿轮

进入新世纪一阿里,国内大型减速机等设备上传递动力时需要弯曲强度更高的大规格锥齿轮,此类大规格锥齿轮的加工技术高于一般的汽车齿轮。德国的一家公司提出了一种称之为 HPG 的齿轮加工方法和 AMK 系列机床,专门用来加工和汽车齿轮小模数多齿数要求不同的大模数少齿数的齿轮,国内称之为克林贝格锥齿轮。该加工方法主要是利用摆线等高齿,用装有 5 组道齿的双体刀盘进行加工。加工完成的齿胚加热后利用具有负前角的 CBN 刀盘进行刮齿。这种加工方法能消除热处理变形导致的齿轮精度下降的问题,增加了热处理过程中齿轮表面产生的残余压应力,提高了齿轮的承载能力,特别适合生产数量少、种类多的各种锥齿轮。国内目前已经基于摆线齿锥齿轮的切齿加工技术,在国产数控铣齿机床上利用五刀法进行克林贝格锥齿轮的加工。

国内经济建设的快速发展,石油开采、冶金制造等行业对大规格高精度螺旋锥齿轮的需求越来越多,研究大规格高精度螺旋锥齿轮加工技术,就要打破国外的技术垄断,缩小国内齿轮产业和国际齿轮制造强国之间的差距,注重核心关键技术自主研发,不断提高大规格高精度螺旋锥齿轮的加工精度和质量。

地址:

网址:

电话:

传真: