时间:2025-09-29来源: 作者:

在法规认证试验中,基于计算或测量的载荷谱的变速器试验是评价齿轮轴和同步器性能是否合格的重要试验。同步器在换挡过程中承担传递扭矩,消除转速差的作用,是变速器最关键的零部件之一。针对某型号变速箱齿毂在试验过程中断裂失效现象,借助CAE分析仿真软件,从齿毂齿套的角度阐述,为失效的原因分析和方案优化提供了依据。结果表明,通过优化齿毂材料和减薄齿毂齿面2种方案均可满足变速器齿毂的各项性能,实现顺利挂挡和传递扭矩。

在汽车变速器中,齿毂是同步器的主要零件, 使转速不等的齿轮在实现同步之后再相互啮合。换 挡时减少了结合齿轮花键的冲击,提高了零件的使用寿命,能够顺利将发动机的动力平稳地传递给汽车车轮,保证换挡的平顺性。Hyperworks是一个创新的CAE软件,具有高性能的有限元建模和后处理功能。本文基于Hyperworks仿真软件,对法规认证试验中同步器齿毂、齿套和轴的技术参数进行了变速器整车耐久工作过程的模拟仿真,准确地反映了齿套和齿毂试验工况下受力情况。将实际检测数据和理想状态数据下的情况进行对比分析,为试验失效问题的快速解决及零件的优化设计提供了理论支持,节省了成本,减少了产品开发周期,提高了产品的市场竞争力。

1 问题描述

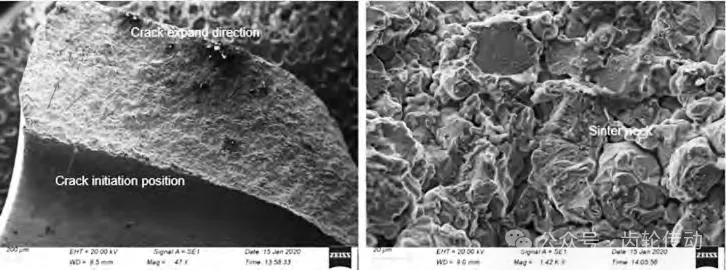

同步器齿毂零件的材料为粉末冶金 SIRON P725, 采用压制和烧结工艺成型。在压制过程中将粉末放入相应的模具进行塑形,并通过压力机成型。经过高温,保压和冷却等烧结工艺处理,保证了齿毂的使用强度。在变速器的整车耐久试验中,试验出现异常,将4/R档同步器拆解后,发现齿毂断裂一小块碎片,如图1所示。

图1 齿毂断裂图

2 原因分析

材料性能:据相关要求,齿毂零件的表面硬度要求最小为280 HV5,芯部硬度要求最小为200 HV5,密度必须大于等于7.0g/cm3 。对失效齿毂零件进行检测,检测的表面硬度296 HV5,芯部硬度210 HV5,密度7.1g/cm3 , 均在设计要求的范围内,表明硬度和密度均符合要求。对断裂碎片和齿毂上进行电镜扫描分析,如图2所示,在裂纹的初始位置和裂纹扩展方向,可以发现裂纹上有烧结颈,由此判断齿毂零件本身并不存在原始裂纹。

图2 齿毂断口的电镜扫描图

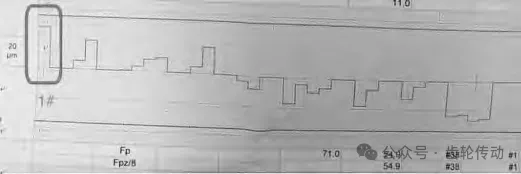

齿套齿毂结构分析:齿毂外花键的配合结构是齿套内花键,断裂的部位刚好是齿毂齿套配合的一个齿面,因此分析二者断裂齿面部位的周向累计误差,齿套内花键的周累图,如图3所示。

图3 齿套内花键周累图

由图3可知,1#齿的单个累计误差最大,该齿面是与齿毂断裂齿面相配合的齿面。

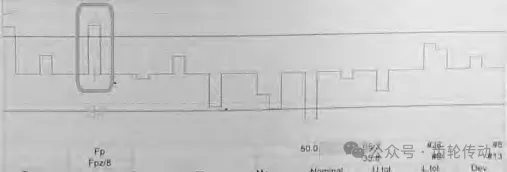

同批次齿毂外花键的周累图如图4所示。

图4 齿毂外花键周累图

由图4可知,8#齿的单个累计误差最大,该齿面是齿毂断裂的齿面。从齿毂齿套均在断裂处齿面最大上看出,在断裂部位齿毂齿套存在干涉,在配合的两个齿面上均存在凸起,因此初步判断这可能是导致该齿毂的齿断裂直接原因。

CAE断裂分析模拟:在齿套和齿毂已有单向累计误差0.042和0.01的基础上,运用Hyperworks软件模拟三种情况。第一类情况:使用齿套单向累计误差0.042,齿毂正常的模型;第二类情况:使用齿毂和齿套都正常的模型;第三类情况:使用齿套单向累计误差0.042和齿毂单向累计误差0.01的模型。从CAE模拟的结果看,如图5所示,第二类情况的损伤值最低,只有0.00022,第一类情况损伤值0.149,第三类情况的损伤值是7.625,最差的情况是第三类情况,而我们耐久试验是第三类情况,这与试验中齿毂断裂的情况是吻合的。

图5 CAE分析损伤值

3 解决方案优化

为避免再次出现耐久试验齿毂断裂的情况,需要对齿毂进行优化。考虑到齿毂断裂齿面处0.01的周节误差值,齿毂的损伤值也从0.149增加至7.625,因此提出以下的优化方案。

优化方案1:更改齿毂的材料,由低抗拉的材料改为高抗拉的材料,如表1所示。原材料SIRON P725的屈服强度595 MPa,抗拉强度725 MPa,改进后新材料SE4316的屈服强度690 MPa,抗拉强度930 MPa,更改后无论是屈服强度和抗拉强度都有所提高,降低了齿毂断裂的风险。

表1 齿毂材料性能

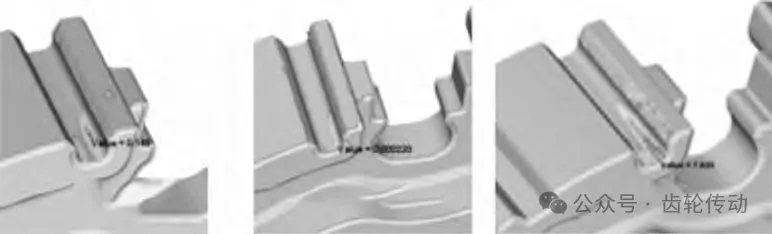

优化方案2:将齿毂断裂的齿面进行减薄,因为与之配合的齿套齿面单个周向累计误差是0.041,如图6所示。因此推荐齿毂齿面减薄0.04。

图6 齿套齿面累计误差

为了验证减薄的齿毂齿面是否有效,将齿毂齿套有累计误差但是齿毂没有齿面减薄,齿毂齿套有累计误差也有齿面减薄,齿毂齿套没有累计误差有齿面减薄这三种状态进行CAE分析,如图7所示。

图7 齿毂减薄CAE模拟图

由图7可知,第1种状态最大应力632 MPa,损伤值6.4×10-5,第2种状态最大应力268 MPa,损伤值 2.44×10-7伤,第3种状态最大应力111 MPa,损伤值5.9×10-10,从第1种和第2种状态相比,齿毂齿面减薄能大大降低最大应力和损伤值,以避免齿毂齿套配合时的干涉,降低齿毂断裂的风险,增加配合的稳健性。

4 验证结果讨论

验证设备:E-dyno,整车主要采用双离合变速器,外部冷却系统是风冷,飞轮采用双质量飞轮。验证对象:优化后齿毂(使用了新材料和减薄了齿面)装配的变速器。验证步骤:输入耐久试验载荷谱,标定电机,最大电机转速不超过6500r/min,目标档位按照换挡策略4-R-4进行。试验前检测轴向间隙,径向间隙,同步器后背量等参数。试验过程中观测油温,载荷,有效扭矩和循环曲线等。验证结论:已顺利完成两台变速器整车耐久试验150%,一台完成了8X105km试验,另一台完成了10X106km试验,目标档位4/R档均完成了验证,试验后的齿毂齿套零件检测合格,外观正常,并未出现齿毂断裂现象,也满足法规要求。在完成台架试验的基础上,重新装车优化后的齿毂到100台变速器中,在整车的实际运行中表现良好,说明变速器齿毂的优化措施有效。

5 结语

(1)在变速器耐久试验齿毂断裂的问题上,我们从材料性能、结构方面和CAE软件综合分析了原因,找到齿毂齿套配合齿面上有凸起这一根本原因,为后续的问题解决提供了方向;

(2)针对齿毂断裂的根本原因,本文采用优化齿毂材料和减薄齿毂齿面这2种优化方案,以期在以后的试验中齿毂不断裂,试验不失效,满足齿毂齿套的各项性能要求;

(3)对于配合的齿套齿面虽然不做优化,但仍需在加工过程中控制齿套的齿面周累,更加稳定地避免试验失效的问题发生,以达到设计的稳健性;

(4)对优化的新齿毂进行装箱试验,试验结果均通过,整车实际路况表现良好。

参考文献略。

标签:

下一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯

![]() 最新新闻

最新新闻