时间:2022-08-02来源:齿轮传动 作者:陈金水

汽车 NVH 性能已经成为汽车质量评估的重要指标之一,主减桥齿总成的 NVH 性能是影响整车 NVH 的主要因素。汽车双曲线桥齿作为其主要的传动部件,在承受汽车变载变速的动态工况下,同时受到桥齿总成安装误差及轴系受载变形的影响,从而产生齿面啮合运动误差(或传动误差 Transmission Errors),并成为汽车啸叫噪声(Whine)的主要来源。双曲线桥齿在传递载荷和运动的同时,要起到吸收和补偿安装 误差及轴系受载变形的作用,从而使传动在无啸叫噪声的工况下平稳工作。因此汽车双曲线桥齿的优化设计要同时考虑齿轮强度,传动误差,总成安装误差及轴系受载变形等因素,而先进的双曲线桥齿的闭环制造方法及工艺是精准实现其优化设计的保证。本文基于江西江铃集团车桥齿轮有限责任公司(以下简称公司)多年的桥齿制造实践,介绍了高NVH性能双曲线桥齿的优化设计与精准制造的方法。

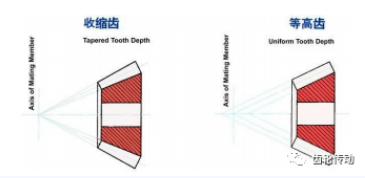

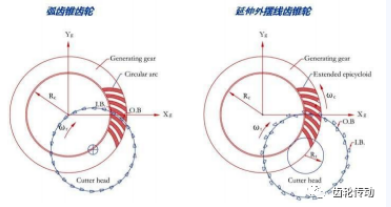

汽车双曲线齿轮由美国格里森公司(The Gleason Works)著名科学家维尔德哈伯(E. Wildhaber)博士发明(见图 1),美国格里森公司是螺旋伞齿轮及双曲线齿轮技术的鼻祖和领军者,格里森公司汽车双曲线齿轮有常见的两种齿制:收缩齿和等高齿(见图 2),由于两种齿制机床产形运动的不同,根据其纵向齿形的几何形状,收缩齿也称为圆弧双曲线齿轮,而等高齿也称为延伸外摆线双曲线齿轮(见图 3)。圆弧双曲线齿轮能实现硬齿面磨齿工艺;而延伸外摆线双曲线齿轮无法实现硬齿面磨齿工艺,其硬齿面精加工通常采用研齿工艺实现。收缩齿磨齿采用五刀法和全工序法两种磨齿工艺路线,磨齿工艺的优点是其能精准实现微观几何的优化设计,并具有互换性;而研齿工艺在热处理变形控制不当的条件下,较难实现微观几何的优化设计,一致性较差,而且不具有互换性。

图1:曲线齿轮

图1:曲线齿轮

图2:双曲线齿轮两种齿制收缩齿和等高齿

图3:收缩齿(圆弧双曲线齿轮)和等高齿(延伸外摆线双曲线齿轮)

等高齿硬齿面研齿工艺受淬火热处理变形的影响较大,对钢材的偏析度和淬后芯部硬度的离散度均要求较高,选用钢材时要注重成份均匀且晶粒度适当,严格控制淬火温度和油温,从而有效地控制轮齿螺旋角方向及压力角方向的变形量。只有维持较高热后精度,才能有效地保证研齿效率和研后精度。目前,热处理变形控制技术,是影响等高齿研齿生 产成本的重要因素,并成为等高齿广泛应用于高端车桥的一个瓶颈。

为了克服因等高齿热处理变形对研齿工艺产生的不利影响,公司与美国格里森公司合作,开发了其独具特色的拥有自身知识产权的延伸外摆线(等高齿)硬刮制造工艺过程, 从而保证了等高齿能精准实现其优化设计的微观几何,有效地克服了等高齿热处理变形的 负面影响,达到了高NVH性能双曲线桥齿的制造目标。

随着新能源汽车的不断发展和应用,汽车行业对汽车 NVH(Noise 噪声,Vibration 振动,Harshness 声振粗糙度)性能的要求越来越高,汽车桥齿主减制造企业正面临着高NVH 性能双曲线齿轮制造的挑战。齿轮行业对解决齿轮噪声问题的理解普遍存在着误区,错误地认为齿轮制造精度越高齿轮噪声就越低,一味地追求高精度齿轮制造,其结果可能使齿轮制造的成本大大提高,而齿轮传动的噪声不仅没有降低,反而增高了。这是因为超高精齿轮副对总成安装系统误差及轴系受载变形的影响更为敏感,导致齿面啮合的边缘接触, 从而产生较大的啮合运动误差(或传动误差Transmission Errors), 并成为汽车啸叫噪声(Whine)的主要来源。笔者认为,汽车双曲线齿轮的制造精度在 GB5-7 级范围即能满足高 NVH 性能的要求。然而高 NVH 性能双曲线齿轮的制造技术诀窍在于正确的齿轮齿面的微观几何(修形)的设计及齿面失配(Ease-off)的优化,并应用先进的双曲线齿轮的闭环数字制造方法及工艺,精准地实现其微观几何的优化设计。

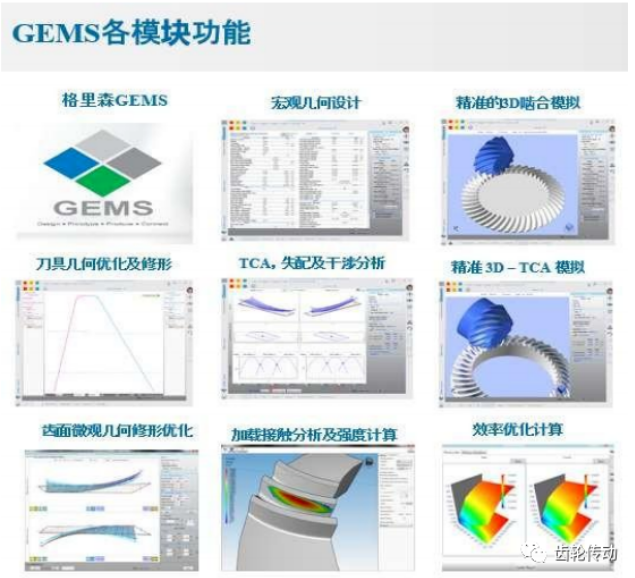

公司充分利用美国格里森公司最新发布的 KISSsoft 轴系分析软件和GEMS 双曲线齿轮CAE 软件,首先利用KISSsoft 软件计算主减在受载工况下系统的变形及齿轮位移量,生成 GEMS 软件的齿轮位移输入参数;在同时考虑双曲线齿轮轮齿强度,传动误差,总成安装误差,热处理变形,及轴系受载变形等因素下,进行曲线齿轮宏观几何和齿面的微观几何的优化设计。其设计过程包括宏观几何设计及优化,精准的三维啮合模型的生成,刀具的几何优化,齿面啮合接触分析(TCA)及齿面干涉的检查,精准三维 TCA 啮合模型的生成,齿面失配(Ease-off)的优化,双曲线齿轮效率计算,基于有限元方法的加载TCA 分析,应力和寿命的计算等(见图 4)。GEMS 软件最终将齿轮的机床加工参数及齿面几何测量数据,通过网络系统传到各相关加工机床和测量设备上,从而实现闭环制造工艺过程。利用闭环制造工艺过程(见图 5)。精准实现双曲线齿轮的精度指标及齿面微观几何的优化设计。

图4:格里森公司新一代双曲线齿轮CAE 软件

图5:双曲线齿轮的闭环设计与制造一体化系统

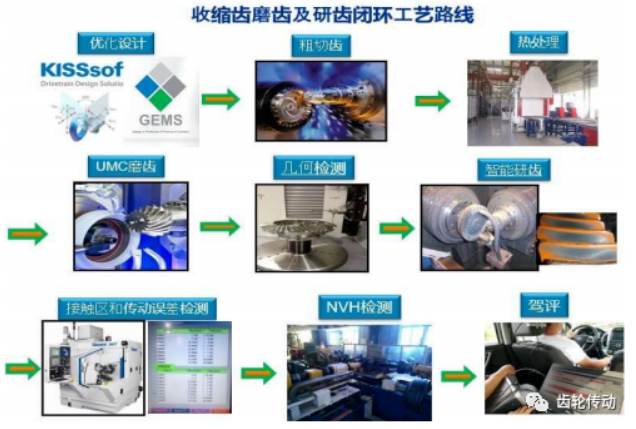

公司在多年的汽车双曲线齿轮的制造实践中,形成了成功的收缩齿磨齿,等高齿硬刮及研齿相结合的工艺路线(见图 6 和 7)。磨齿和硬刮工艺均能精准的实现齿轮的微观修形几何,消除热处理变形,通常无需再研齿,然而针对高端车桥应用的要求,为了将桥齿 NVH 性能达到极致,公司在磨齿和硬刮工艺中均增加了格里森的智能研齿工艺,其目的是清除齿面的微凸体从而提高齿面的跑合性。另外,为了提高齿轮的弯曲强度,也增加了齿根喷丸工艺。

图6:双曲线齿轮磨齿闭环制造工艺路线

图7:双曲线齿轮硬刮闭环制造工艺路线

公司配合用户开发了NVH在线检测台架系统,采用美国Burke Porter 公司生产的驱动桥测试台,驱动桥测试台采用电机驱动,并设有加载装置,可以对输出转速、扭矩进行精准的控制,能够实现多种转速/扭矩工况组合,更加精准的模拟变速度、变载荷、变扭矩等整车工况;测试台架上布置有多种传感器,可在测试过程中实时采集扭转加速度 (IPTA)以及动态扭矩(IPDT)等可以表征的NVH性能信号,使得驱动桥EOL NVH下线检测台架对异响件的识别率保持较高的水平。

驱动桥下线NVH检测的基本准则就是先选取数台整车主观驾评,将其安装在下线检测台架上进行测试,采集各个工况下随转速变化的NVH信号曲线,以得到NVH目标曲线,并作为NVH对标控制曲线输入到设备检测控制程序中。为了保证后续生产过程中的每台驱动桥的NVH 性能都达到可接受的标准,将完成装配的驱动桥安装到台架上进行下线检测,将测得的NVH信号与对标控制曲线进行对比,若测试曲线中所有转速下的幅值均未超过对标曲线的幅值,则判定该桥的NVH 性能合格。公司对每台总成均进形严格的NVH 检测,对桥齿的加速面和减速面NVH 性能指标均设有较高的主观和客观的检测标准(见图 8)。

图8:总成NVH 检测曲线

总之,成功的高NVH 性能汽车双曲线桥齿的制造实现,不仅要依靠高精的制造装备,更重要的是与之相兼容的先进的设计方法和工艺诀窍,以及整个生产过程的科学管理和各职能部门协同攻关的精神。公司始终跟踪世界先进的桥齿设计方法和制造技术,不断完善桥齿制造过程的每一个环节,永无止境地追求桥齿制造技术的更高境界。

标签: 齿轮加工

下一篇:齿轮应力和应力相关缺陷的无损评估

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯