时间:2022-06-16来源:新钢文化 作者:Gerd和Markus

随着可再生能源逐渐成为潮流,大型齿轮和轴承套圈(风力涡轮机部件)的生产变得越来越重要。

仅仅在若干年前,像这样的大型部件通常还只是根据订单而定制生产。如今,它们更多地采用小批量生产。结果,诸如降低成本、提高质量和采用工艺自动化等方面的要求应运而生。

对于表面硬化的变速器和滚柱轴承部件,目前要求硬化层深度达到几毫米,以便能够在传统的淬火工艺之后通过时间长、成本高的修磨工艺来消除淬火造成的变形。

除了重新加工的高成本,为了达到如此大的渗碳层深度必须显著延长部件在炉内的处理时间,也进一步加大了制造商的成本负担。

研究课题

作为夹具淬火设备的一家领先制造商,HEESS决定同德国不来梅材料科学研究所(IWT)联合研究一项课题,对大型齿轮和轴承套圈的夹具淬火工艺进行深入分析。根据该课题的研究成果,能够对淬火工艺造成的形状变化(比如椭圆度和锥度)采取相应的对策,从而大幅度减少变形。

设备设计

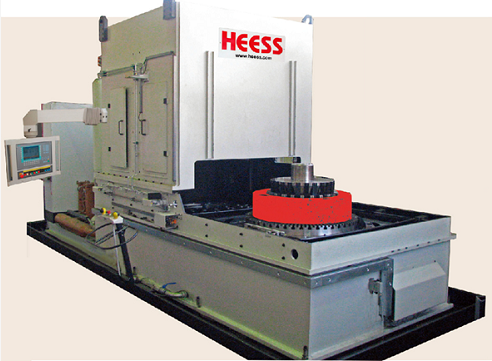

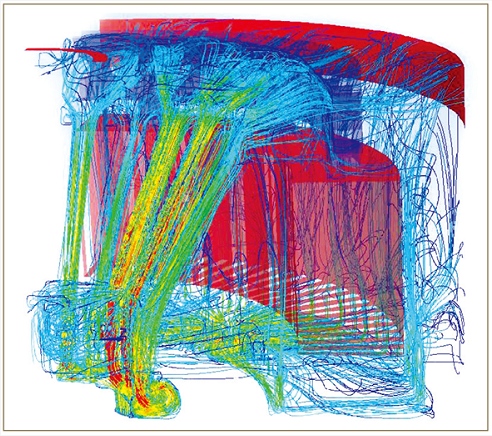

为了满足研究的需要,设计了一台能够处理外径达到1,500毫米的工件的淬火机(图1)。在设计的前期,不来梅材料研究所对部件周围的流场进行了模拟(图2)。

图1. HEESS推出的SP1500型大型部件夹具淬火机

图2. 淬火流场的优化模拟

模拟的结果被用于淬火机和夹具的设计,使部件周围的流场分布达到了均匀。

夹具固定在淬火机上部的活动式操作台上。淬火机的下部设计成油池,并带有几个淬火油出入孔。

夹具

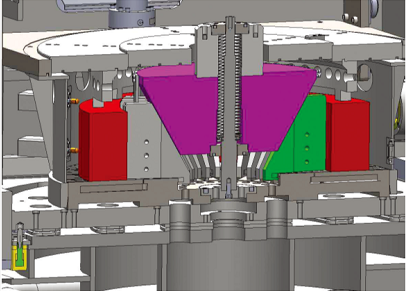

图3. 夹具的原理(薄片芯轴式)

淬火夹具(图3)的结构原理是,在一个底盘上,薄片被一个锥体从内向外沿径向压紧在被硬化的部件上。为了将部件轴向固定,可以使用两个独立的压紧装置。

通过改变锥体和/或薄片,夹具可以用于各种不同的部件。当高温部件被放入后,淬火机操作台将移动就位。部件上方装有压紧装置和液压缸的承板降下,液压缸向锥体和压紧装置施加达到期望扩张幅度所需要的预设液压力和压紧力。

工艺

在随后的受控和可重现的淬火工艺中,一个限流罩盖到承板上,以限制部件周围淬火油的流动范围,从而缩短填充时间。

淬火油通过夹具底盘上的沟槽流到部件的内表面、外表面和下表面。部件周围的流速很高,使整个部件沿高度方向都达到非常均匀的冷却。内表面和外表面的淬火油分配比可以针对每种部件设置为最佳值。

试验

在一组测试中,对6个用18CrNiMo7-6钢制成的环件进行了处理。它们的外径为1,100毫米,内径为800毫米,高度为250毫米。其中的5个环件经过了渗碳,第6个则分别在环件横截面上靠近内表面和外表面边缘的上方和下方以及中心部位开孔,以安装热电偶(图4)。

图4. 试验环件上热电偶的布置(横截面)

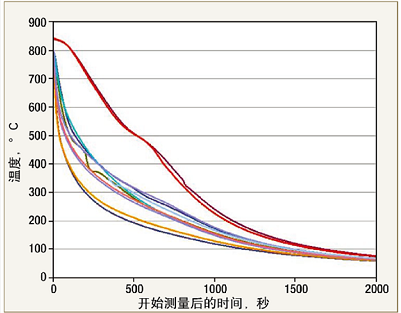

这个环件被用来在初步试验中测量冷却时温度变化与位置的关系。比如,根据这些冷却曲线(图5)能够确定,对于这种尺寸的环件,将淬火油的流量分配设定为60%经过内表面和40%经过外表面,能够达到更均匀的冷却效果。这是因为这样一个事实:环件的外表面比内表面的传热面积更大。

图5. 试验环件上热电偶测出的冷却曲线

据推测,更均匀的冷却也意味着更少的变形。因此,这一设定被用在进一步的试验中。

在进行热处理之前和每次改变条件之后,用一台三维测量装置对每个环件的内表面和外表面分别在3个不同的高度水平上进行测量,并根据这些测量结果确定内径和外径以及椭圆度。上部和下部直径之差也被计算出来,以作为衡量锥度的指标。

为了更好地分析工艺的时间进程,还在7个位置进行了原位半径测量。为此,采用了带有一体式位移测量装置的气动缸。这样,直径、椭圆度和锥度在冷却过程中随时间的变化都被记录下来,以供后续分析。

部件在热处理之前的最大椭圆度约为0.34毫米,锥度计算得到的最大值为0.8毫米。经过夹具淬火后,椭圆度的最大值为0.64毫米。随压紧力和淬火流量的不同,锥度的变化值在最糟糕的情况下约为0.7毫米,在最好的情况下为0.2毫米。

相比之下,这种类型的部件采用自由淬火时的椭圆度一般都在3 – 5毫米。这表明,在工艺开始时圆度良好的环件在淬火工艺中通常能够继续保持其圆度。

有可能修复吗?

不过,现在的问题是,是否有可能通过夹具淬火而“修复”圆度不佳(数毫米)的部件。为了研究这个问题,有意用淬火机使一个环件产生变形,使其椭圆度达到3.3毫米。

在下面的试验中,将这个环件放入夹具中进行淬火。结果,这个本已变形的环件的椭圆度从3.3毫米减小到1.9毫米。这表明,确实有可能使变形的环件在一定程度上恢复圆度(图6)。

图6. 淬火试验 – 部件进入淬火机之前的情况

这一作用产生的机理是,对于变形的环件,一开始只会有少数薄片与其紧密接触。作用力全部集中在这些少数薄片上,直到最后所有薄片都同部件紧密接触,从而在淬火过程中提供了一个有针对性的夹持力。

目前尚未确定,通过在淬火之前的高温状态下超过屈服点或利用蠕变能够达到多大的圆度改善幅度,以及在随后的冷却过程中利用相变塑性又能取得多大幅度的改善。这方面的进一步研究已经制定了计划。

影响变形的另一个因素是部件周围淬火油流场的设计。由于扩张锥体的圆锥形设计,在薄片和部件内表面之间的空间内产生了一定的流动模式。这种模式的特点是,内表面下部是一开始的低流速,而内表面上部是高流速(流体的截面积从下往上递减)。通过在薄片之间使用不同形状的导流板,能够有效地控制流场,从而优化锥度。

这些已得到试验证实的趋势,同HEESS淬火机工业用户的实际经验十分符合。

结论

根据研究课题的发现,可以得出如下结论:

•采用夹具淬火的环件椭圆度指标明显好于自由淬火的报道指标,而且结果具有重现性。

•通过采用夹具淬火,变形的环件能够在一定程度上恢复圆度。

•使用淬火机能够降低部件的废品率。

•变形的部件能够被加工成合格部件。

•最佳流量和压力的组合对椭圆度指标有积极影响。

•除了椭圆度,夹具淬火还能影响锥度变化。淬火时的扩张力和流量控制对结果的影响非常明显。

•使用淬火机能够显著降低成本。

•热处理炉和磨床的投资能够大幅度节省。

关于试验数据的详细资料可按要求提供。

标签: 热处理

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯