时间:2022-05-06来源:现代制造技术与装备 作者:李瑞亮等

高速干切滚齿技术是一种环保、节能、高速及高效齿轮加工工艺,而滚齿主轴装置是滚齿的重要部件之一。随着高速干切滚齿技术的快速发展,人们对滚齿主轴提出了越来越高的需求,同时对主轴转速、主轴电机和主轴冷却提出了更高要求。因此,有必要研究高速干切滚齿主轴,为设计高速干切滚齿机提供一定的理论参考。

1 高速干切滚齿主轴转速设计

在滚齿加工中,主轴与工作台转速保持一定的速比关系,所以高速滚齿最能体现高速的参数就是主轴转速。主轴转速主要受滚刀的切削速度、电机转速和轴承转速影响。随着这几年电机和轴承转速的不断提高,制约滚齿主轴转速的主要是滚刀的切削速度。随着新型刀具材料和新的刀具涂层技术的快速发展,目前我国硬质合金滚刀和陶瓷滚刀的切削速度可以达到 200m/min,高速钢涂层滚刀(TiN或TiALN)可以达到 250m/min,国外高速钢涂层滚刀速度可达 300m/min 以上。

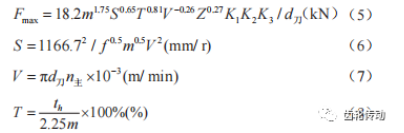

目前,我国大多数用户使用的是高速钢涂层滚刀,因为其耐磨性好,性价比高,实际转速可以达到滚齿使用要求,使用切削速度在 200 ~ 400m/min。根据滚出工作原理,滚齿机主轴转速为:

式中:n主为滚齿主轴转速(r/m),V 为滚刀切削速度 (m/min),d刀为滚刀外径(mm)。考虑到滚齿主轴的刚性,d刀一般取 40 ~ 160mm。K 为滚刀头数,国内常用为 1、2、3 头,取滚刀头数为 2。经过计算,得出滚齿主轴最大转速为 6368r/m。所以,目前滚刀切削速度在 200~400m/min 时,设计的高速滚齿主轴最高转速为 6500r/m。同理,得到设计的高速滚齿主轴最低转速为 400r/m。在开发新的高速干切滚齿机时,既要满足国内市场对加工工件的要求,又要满足滚刀的切削速度要求。

2 高速干切主轴电机选型

随着滚齿加工向高速、高效、高精度方向发展,对滚齿主轴电机提出了更高要求,原来的滚齿主轴已经无法满足高速干切滚齿的需求,需对滚齿主轴电机进行重新选型。

主轴电机形式 :目前,滚齿常用的主轴电机形式主要有永磁同步主轴电机和直驱力矩电机。永磁同步主轴电机需配合齿轮传动达到高扭矩,主要用于大规格大模数齿轮加工。直驱式力矩电机去除从电机到滚刀之间的所有传动环节,实现电机和滚刀的直连,不需要齿轮传动,但是一般输出的扭矩不大,且需要编码器配合,适合于中小规格齿轮加工。同时,电机直接驱动滚刀旋转,很大程度上简化了机床的设计结构,使用比较普遍。滚齿加工为断续切削过程,滚切加工时会对主轴电机产生较大的瞬时冲击载荷,所以要求主轴在断续冲击工作条件下保持较高的运动精度和抗振性,以保证机床加工出高质量的齿轮。

结合以上分析,永磁同步力矩电机结合了两者的优点,具有非常硬的机械特性,符合高速干切滚齿机直驱式主轴系统对驱动装置的要求。同时,永磁同步力矩电机的转矩与输入电流成线性关系,利用电流的大小精确、快速地控制力矩和转速。这一特点决定了永磁同步力矩电机具有很高的定位精度和很好的调速性能。另外,永磁同步电机的力矩波动小,响应速度快,峰值转矩高,且能够承受频繁起停、制动和正反转。电机的抗过载能力也强,可靠性高,可工作于比较恶劣的加工环境。

主轴电机功率: 滚齿主轴电机的功率是高速干切滚齿机最重要和最主要的参数之一。主轴电机功率的选择合适与否直接决定着机床的综合性能。如果主轴电机功率选择过小,则无法达到预先设定的工作性能,无法高速、高效地强力切削齿轮;如果主轴电机选择过大,将使得滚齿机刀架重量增加,体积庞大,机床结构不紧凑。根据机床设计理论可知,数控滚齿机主轴电机总功率为:

![]()

其中:

![]()

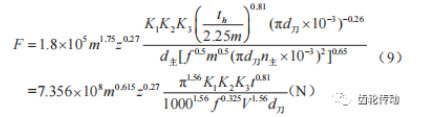

式中:P工为滚切过程消耗的功率(kW);P空为空载功率(kW);δ 为传动效率,一般取 0.7 ~ 0.85;F 为滚切力(N);V 为滚切速度(m/min)。为了计算滚切过程中最大的消耗功率,需计算滚切时最大的滚切力。滚切力的计算依据经验公式计算:

化简得:

式(5)~式(9)中,m 为滚刀法向模数(mm),S 为滚刀轴向进给量(mm/r),n主滚刀转速(r/m),f 为滚刀耐用度(min),T为吃刀深度(%),th 为滚切深度(mm), v 为滚刀切削线速度(m/min),z 为工件齿数,K1 为工件材料修正系数,K2 为工件硬度修正系数,K3 为工件螺旋角修正系数,dh 为滚刀主轴外径(mm)。

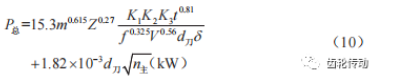

结合式(2)~式(9),化简后得到滚齿主轴总功率为:

3 高速干切滚齿主轴冷却

高速干切滚齿加工过程中,由于高速旋转,铁屑产生的热量会被快速带走,不会对主轴产生较大的影响。主轴热量的产生主要是力矩电机转子发热和轴承发热。由于转子和轴承都在主轴壳体内部且均属于高速转动,自然散热条件差,产生热量大,很容易造成主轴热位移和热变形导致主轴性能下降,从而影响齿轮加工精度。因此,必须采用主轴内部强制冷却的措施。对于高速干切主轴的力矩电机和轴承采用外加循坏冷水或冷油的方式,可以达到降温的效果,使整个主轴系统维持在恒温状态下,有利于提高主轴寿命和齿轮加工精度。

4 结语

本文分析了高速干切滚齿主轴的设计思路和理论依据,给出了高速滚齿主轴转速和电机功率计算公式,提出了滚齿主轴冷却设计思路,为设计新型高速干切滚齿机主轴装置提供了理论参考。此外,这些理论依据也可以向其他类型主轴推广和使用。

标签: 滚齿加工

上一篇:一种薄壁扇形齿轮磨齿夹具设计

下一篇:一种用于磨齿机外防护的密封结构

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯