时间:2022-04-21来源:机械工程师 作者:郝思文等

伞齿轮传动是自定心卡盘的主要传动方式之一,对伞齿轮进行齿形优化可有效提高卡盘的传动精度。文中在描述了自定心卡盘伞齿轮的设计及修形理论的基础上,对伞齿轮进行了三维实体设计,通过有限元分析和齿形优化,最终达到了提高自定心卡盘传动精度的目的。

卡盘是机床上常用的附件,应用于车床、磨床、铣床及回转工作台上,自定心卡盘传动机构是伞齿轮传动。自定心卡盘中伞齿轮与盘丝齿轮的传动误差直接影响其精度,对伞齿轮的齿形进行优化是提高其精度的有效方法。本文论述卡盘伞齿轮的设计理论及修形理论,通过对伞齿轮的三维设计、有限元分析和齿形优化,最终达到了提高卡盘传动精度的目的。

1 自定心卡盘伞齿轮的设计及修形理论

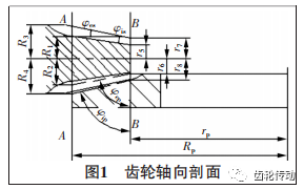

自定心卡盘伞齿轮的设计:自定心卡盘的伞齿轮设计,要求齿轮传动不应存在干涉现象。伞齿轮的齿形比较特殊,为减少加工误差,使用成形铣刀进行仿形加工。根据齿轮齿条啮合原理,通过几何作图的方法,得到相互啮合齿轮(即盘丝齿轮与伞齿轮)的齿形构成图。在齿形构成图的基础上,绘制轴向剖面,如图1所示。图1中:半径RP为AA剖面上盘丝齿轮节圆半径;rS为BB剖面上盘丝齿轮节圆半径。

自定心卡盘伞齿轮的修形原理:理论上,当主动轮和从动轮的基节相等时,齿轮传动的瞬时传动比是一个固定值。但实际中,由于各种误差的影响,啮合齿轮的基节不能完全相等。因此,对齿轮进行修形是有必要的。实际应用中,齿廓修形是齿轮修形最常用的方法。齿廓修形就是为了优化齿形,减少齿轮啮合中的干涉,使齿轮运转趋于平稳。现采用设计过程中的有限元分析来减少加工过程中的反复实验,既缩短了设计加工周期,又节约了成本。

齿廓修形量:在理想状态下,即不计微小变形量,齿廓修形量的计算公式为:

δu=Wi /ci ;(1)

Wi=Fi/b。 (2)

式中:δu为齿廓弹性变形量,mm;Wi为单位齿宽载荷,N/mm;Fi为齿轮切向力,N;b为齿宽,mm;ci为齿轮啮合刚度,N/(mm·μm)。

修形曲线应是平滑过渡的连续曲线,曲线修形可保证齿轮的平稳运转。

2 卡盘伞齿轮的模型

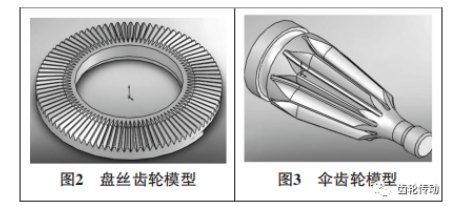

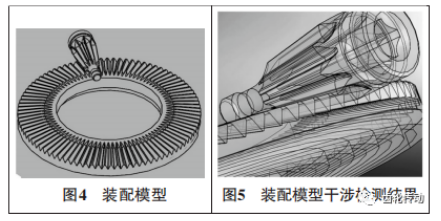

三维实体建模: 本文以K11315A型自定心卡盘为例,根据上述设计方法得到了盘丝齿轮和伞齿轮的基本尺寸。盘丝齿轮的材料为40Cr,基本尺寸为:AA剖面上盘丝齿轮节圆直径DP= 258 mm, BB剖面上盘丝齿轮节圆直径dS=193.5 mm,盘丝齿轮齿数ZP=90,AA剖面上盘丝齿轮节圆半径RP=129 mm,BB剖面上盘丝齿轮节圆半径rP=96.75 mm,盘丝齿轮外锥角φep=82.7°,盘丝齿轮内锥角φip=78.18°;伞齿轮的材料为 40Cr,基本尺寸为:伞齿轮齿数ZS=9,伞齿轮节锥角φS= 5.7°,AA剖面上伞齿轮节圆半径RS=12.9 mm,BB剖面上伞齿轮节圆半径rS=9.675 mm,伞齿轮外锥角φes=9.27°,伞齿轮内锥角φis=7.3°;BB剖面上周节t=6.751 mm,AA剖面上周节T=9.001 mm,卡盘齿轮传动比i=10。利用三维软件,创建盘丝齿轮和伞齿轮的实体模型,分别如图2和图3 所示。

齿轮啮合的运动仿真及干涉检测:将盘丝齿轮和伞齿轮依据齿轮啮合的运动关系进行装配,装配模型如图4所示。然后,利用干涉检验功能,对装配模型进行检测,结果显示干涉体积为-0.02 mm3,如图5所示。

3 有限元分析

有限元动态仿真分析方法能真实反映齿轮的运动信息,是目前常见的齿轮优化方法。基于软件的有限元分析法的主要步骤为:1)对锥齿轮进行建模并装配成齿轮副,选择单元类型、弹性模量、泊松比、添加载荷(静载荷或动载荷)等参数,网格划分;2)求解;3)图形云显示和列表分析结果。

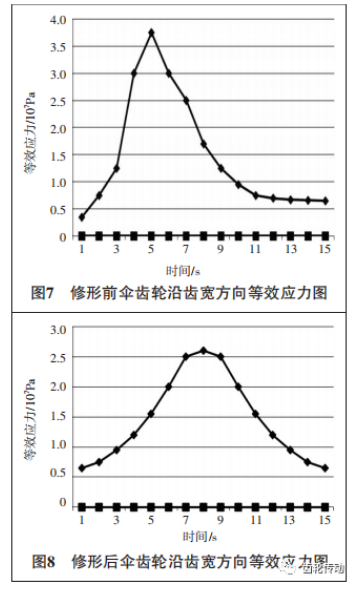

采用有限元动力学分析方法对主动齿轮齿向进行接触应力分析,齿轮齿宽应力理论曲线应为对称的平滑正弦曲线,通过曲线的平滑度和对称性分析齿轮齿向的修形量,经过反复的三维设计和有限元动力学析,最终达到最优的齿轮齿形。

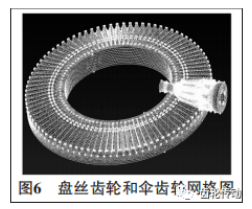

网格划分: 将装配完成的模型导入有限元分析软件中,采用8个节点单元类型。材料属性设置:弹性模量E=2.08×1011 Pa,泊松比η=0.3,摩擦因数μ=0.1,密度ρ=7900 kg/m3。对盘丝齿轮和伞齿轮分别进行网格划分, 网格模型如图6所示。伞齿轮和盘丝齿轮的接触类型定义为面与面接触,即General STS通用类型。

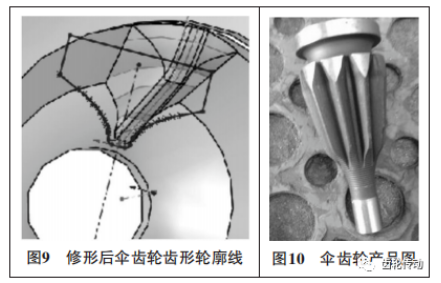

齿形优化: 伞齿轮为主动件,盘丝齿轮为从动件。设置参数为:伞齿轮的转速ω=0.1 rad/s,对盘丝齿轮施加262.5 N·m的阻力矩,计算时间为6 s,计算步数为200。通过有限元求解,得到了伞齿轮齿宽的应力变化规律(即等效应力图),如图7所示。根据图7等效应力的曲线规律,可以判断齿轮小端存在应力集中现象,需要对齿轮小端进行齿向修形。经过反复修,最终得到最优的伞齿轮齿宽等效应力图,如图8所示。如图9为最终得到的最优的伞齿轮齿形轮廓线。根据伞齿轮的理想轮廓线确定出铣刀的刀形,利用成形铣削的方法制造出伞齿轮,修形后伞齿轮产品如图10所示。

4 结论

本文依据齿轮齿条啮合原理,对伞齿轮和盘丝齿轮进行了设计计算。利用三维软件创建零件及装配模型,并对其进行干涉检测,应用有限元分析法对伞齿轮齿形进行优化,最终得到了伞齿轮和盘丝齿轮的精确模型。通过齿形优化,有效提高了自定心卡盘的传动精度。

标签: 齿轮传动

上一篇:齿轮渗碳淬火变形分析与控制

下一篇:齿轮零件检测方法研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯