时间:2022-03-11来源: 作者:徐超

一、电子束焊接工艺概念及原理

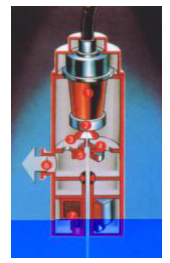

电子束焊接工艺是一种利用电子束作为热源的焊接工艺。 电子束发生器(附图一)中的阴极加热到一定的温度时逸出电子,电子在高压电场中被加速,通过电磁透镜聚焦后形成能量密集度极高的电子束,当电子束轰击焊接表面时,电子的动能转变为热能,使焊接件的结合处的金属熔融,当焊件移动时,在焊件结合处形成一条连续的焊缝。

(附图一:电子束发生器)

二、性能和特点

1、电子束能量密度高、一般可达106~109W/cm2,是普通电弧焊和氩弧焊的100~10万倍。因此可实现焊缝深而窄的焊接,深宽比大于10:1;

2、电子束焊缝化学成份纯净, 焊接接头强度高、质量好;

3、电子束焊接所需线能量小,而焊接速度高,因此焊件的热影响区小、焊件变形小,除一般焊接外,还可以对精加工后的零部件进行焊接;

4、可焊接普通钢材、不锈钢、合金钢及铜、铝等金属、难溶金属(如钽、铌、钼)和一些化学性质活泼的金属(如钛、锆、铀等);

5、可焊接异种金属, 如铜和不锈钢、钢与硬质合金、铬和钼、铜铬和铜钨等;

6、电子束焊接的工艺参数,如加速电压、束流、聚焦电流、偏压、焊速等可以精确调整,因此易于实现焊接过程自动化和程序控制,焊接重复性好;

7、电子束焊接能焊接复杂几何形状工件;

8、与普通焊接相比, 其焊接速率更高(尤其对于大厚件的焊接工件),如自动变速器中的各种“齿轮、离合器机构、行星机构、液力变矩器”等薄壁工件其表现为“焊接变形小、表面成型光整美、焊接飞溅、节能高效” 附图二。

(附图二)

三、智能数字电子束焊接工艺(IGBT)与普通电子束焊机工艺比较

经过我所(中科院电工研究所&北京中科电气)大量的实验验证及客户反馈,采用智能全数字的焊机工艺参数加工,得出以下主要技术优点:

◆高精度:采用Ti先进的32位高速DSP,极大提高系统的精度;运用先进的控制算法,实时修正系统参数,使系统工作在最佳状态;焊接参数实时跟踪保护,其部件焊接的深宽比稳定,且深度、宽度可控只在0.1mm范围内;

◆高效能:采用高频斩波的焊接工艺技术,极大的减小了变压器体积和重量;大大提高了电源效率;

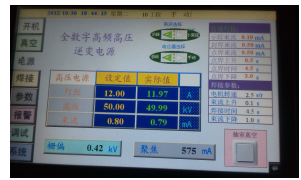

◆全数字化:利用工业用触摸屏实现人机界面友好操作;所有参数全数字设定并存储,主要参数动态曲线显示;完善的保护功能,具有实时故障显示功能,使系统更加稳定可靠;

◆低噪音:IGBT逆变式高压电源替代(频率20000Hz)传统的中频机高压电源(400Hz),从根本上消除了焊接时所产生的噪声源;

◆超强自保护:采用智能数字焊接技术具有电子束流过流故障、高压电压输出过压故障、开关功率管过流、过载故障、供电电流过流故障等保护,上述任一故障发生时,均产生相应的故障输出信号,并立即切断高压电源,同时将故障信息在触摸屏上显示出来;

◆智能控制:采用智能数字焊接技术其高压电源、灯丝电源、栅偏电源和聚焦电源均采用闭环控制,极大增强了高压电源系统的稳定性和抗干扰能力。灯丝电源采用高频逆变型恒流开关电源,采用电流闭环控制,使得灯丝电源的稳定性和抗干扰能力更强,有利于薄件焊接以及双面成型的焊接,同时延长了灯丝的使用寿命,能够一定程度上节省灯丝购买成本;聚焦电源采用数字化恒流源技术,可实现变焦焊接,电源的稳定性更高,焊缝一致性更好;

◆故障自诊断:采用数字控制技术,能使电子枪电源故障诊断功能大大增强。该电源具有灯丝断路自动识别功能,当灯丝断裂后,能够及时识别出灯丝故障并提醒用户更换灯丝,使得本焊机更加智能化和人性化;

◆实现焊接参数的存储调用:设备具有输入、存储和调用焊接工艺参数的功能(如:束流、聚焦、高压、焊接速度和焊接直径等)。通过触摸屏选择客户所要焊接的零件号,可调用其自动焊接工艺程序(已存储好的),并将自动完成焊接品种转换时工艺程序调整的全过程,这样便实现了智能焊接的参数控制,可以保证自动变速器中的薄壁件焊接后的变形量在0.03mm以内,附图三。

(附图三)

标签: 齿轮加工

上一篇:齿轮钢材淬透性

下一篇:齿轮装夹系统的11道程序

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯