时间:2022-03-08来源: 作者:刘旭等

引言

双离合器变速箱(DCT),内部设置有两套独立的离合器以及两套独立的变速箱系统,相对于一般变速箱而言,可以其内部同步器可以进行预挂档操作,即在n档运行阶段,当策略准备进行换档操作的时候,n+1(或n-1)档同步器将会挂入,接下来由两个离合器交替摩擦完成换档,再脱离n档同步器。

商用车双离合器变速箱相对于主流变速箱而言,其同步器的工况是不同的,且DCT变速箱在试验过程中发现同步困难现象。针对这样的情况,有必要对商用车双离合器变速箱进行分析研究,来保证商用车双离合器变速箱能达到比较好的性能。

1、 主流同步器的参数计算

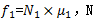

同步器同步力矩Tc是表征同步器容量的重要参数,指的是在转速差存在的情况下,同步器使得转速差消失的摩擦力矩。Tc越大,说明同步器产生同步器效果越明显。

通过分析同步力矩,可以了解同步器参数,找到更加适合商用车双离合器变速箱的同步器。

图1 同步器齿圈、摩擦锥面受力分析图

其中:

F—操纵机构给予同步器齿圈的力(可以是手通过杠杆的力,也可以是气压液压给予的力),N

ω1—花键毂的转速(该转速为同步器所在轴转速以及齿圈转速),r/min

μ1—花键毂与齿圈摩擦系数

N1—花键毂对齿圈支撑力,N

f1—花键毂对齿圈摩擦力,

μ2—齿圈与齿环结合面摩擦系数

N2—齿圈与齿环之间相互支撑力,N

f2—齿圈与齿环之间相互摩擦力,

θ—结合齿半锥角,度

N3—摩擦环对齿环支撑力合力,N

μ3—摩擦环与齿环锥面摩擦系数

N4—摩擦环对齿环锥面支撑力,N

r1—齿环和齿圈受力点的半径,mm

r2—摩擦锥面平均半径,mm

α—摩擦锥面角,度

Tc—同步器同步力矩,

通过分析:

不论什么形式的变速箱,均存在着同步器的速度差,即存在着同步器的主动边和从动边,所谓主动边,在此定义为转速基本不变的部分(或者说转动惯量非常大的部分),从动边定义为转动惯量相对于主动部分非常小的部分。那么,在同步器同步的时候,基本可以认为主动边的转速不会变化,而从动边的转速在Tc的影响下,逐渐接近主动边的转速达到同步。

一般变速箱同步器的主动边为与输出轴啮合的主动齿轮(输出轴以及整个车辆),从动部分为同步器(离合器从动盘、输入轴以及中间轴)。DCT变速箱也并没有不同,只是奇数档、偶数档同步器对应的离合器从动盘、输入轴以及中间轴不同而已。那么可以认为,同中心距的变速箱,DCT和一般变速箱的转动惯量相差不大,在此设为Ⅰ。

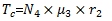

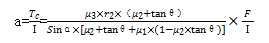

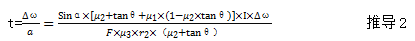

即同步器从动边角加速度a为:

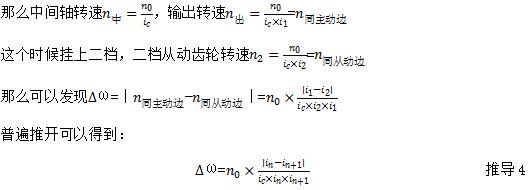

加入转速差 ,即得同步时间t:

,即得同步时间t:

2、 同步器参数与方案分析

由上式分析,可知为了使同步器换档更加容易,比较有效的方法为:

1) 减小摩擦锥面角 ;

;

2) 减小从动边转动惯量 ;

;

3) 减小从动边与主动边转速差 ;

;

4) 增大操纵机构拨动力F;

5) 增大摩擦环与齿环锥面摩擦系数 ;

;

6) 增大摩擦锥面平均半径 。

。

由上面方案逐条分析可行性与取值范围

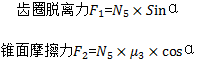

2.1减小摩擦锥面角 (与

(与 相关)

相关)

减小摩擦锥面角 是提高同步器容量的一个常用手段,但是锥角过小会导致锥角自锁发生粘连现象,使得齿环与摩擦环无法脱落。具体形式如下:

是提高同步器容量的一个常用手段,但是锥角过小会导致锥角自锁发生粘连现象,使得齿环与摩擦环无法脱落。具体形式如下:

图2 锥面自锁图

可以得出齿环变形力

当N3消失,仅剩下N5以及N4。

可以得到:

为了能让齿圈脱离,需要

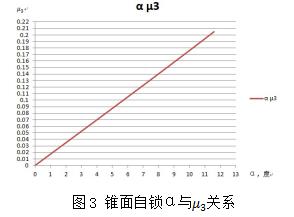

可得到曲线:

即取曲线下方值即可满足,即为了保证同步时间t小,选定一个 之后,

之后, 在满足

在满足 的时候,取最小值即可。

的时候,取最小值即可。

2.2减小从动边转动惯量

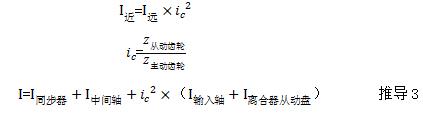

DCT从动边的转动副包括:该从动边的离合器从动盘、输入轴、中间轴以及同步器。其中输入轴与中间轴之间靠常啮合齿轮连接。根据齿轮转动惯量的传递公式:

从公式可以看出,常啮合齿轮将离合器从动盘以及输入轴的转动惯量放大了( 比较常见),而且是二次方关系,且从动边里面,转动惯量最大的部分为

比较常见),而且是二次方关系,且从动边里面,转动惯量最大的部分为 (由于离合器从动盘直径较大,其转动惯量比一般轴系大两个数量级),由此可以发现常啮合齿轮传动比对从动边总转动惯量的影响非常大。通过具体实例可以发现:

(由于离合器从动盘直径较大,其转动惯量比一般轴系大两个数量级),由此可以发现常啮合齿轮传动比对从动边总转动惯量的影响非常大。通过具体实例可以发现:

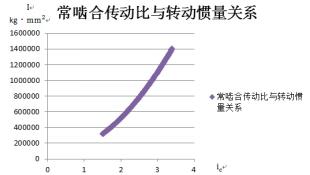

图4 常啮合齿轮传动比与转动惯量关系![]()

ic的取值从2到3,从动边转动惯量I跨度接近1倍,即可以做出结论,适当降低常啮合齿轮的传动比,可以非常有效的降低从动边转动惯量I,从而有效的减少同步时间。

2.3减小从动边与主动边转速差

即使DCT变速箱使用和一般变速箱相同的同步器,DCT换档困难的现象还是会出现,主要原因就在于DCT同步器的从动边的转速相对于一般变速箱从动边的转速更加不可控。

图5 一般变速箱传动比示意图

设输入转速为 ,且挂档1档

,且挂档1档

通过实例,可以发现,一般变速箱的同步器的转速差为30~200n/min,档位越高,转速差越大,但这样的转速是可控的。

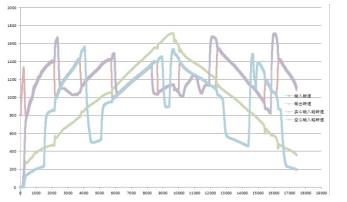

然而,DCT变速箱理论上来说,从动边转速应该为0,但是由于存在着摩擦,使得转速不可控,以下为一份DCT换档转速图表:

图6 双离合器变速箱一次循环各个转速传感器转速-时间图

通过与推导4类似分析,可以发现,DCT变速箱同步器转速差为200~600n/min。这样就会极大的增加同步时间。甚至可能造成同步器摩擦锥面烧蚀等后果。

为了能缩短同步时间,作为DCT同步器不受控制的从动边,我们需要让其转速能够受控起来。

主要实施方案如下:

a) 在换档之前,策略检测到驾驶员的加速/减速意图;

b) 欲换档离合器进行短时间触碰后分开,这个时候欲换档离合器和中间轴等零件将会被加速/减速,达到减小转速差目的;

c) 挂入欲换档同步器,同步完成;

d) 双离合交替切换,换档完成。

由于在b)步骤时,同步器未结合,离合器短时间触碰,只是对同步器从动边加速,是比较安全的方法。

2.4增大操纵机构拨动力F

根据推导2,增大F是一个线性的变化,对于减少同步时间的意义并不大,因为时间减少了,带来的后果可能是同步器摩擦锥面的烧蚀。

2.5增大摩擦锥面平均半径r2

该方案也是常用的增大同步器容量的方法,即同样常用的锁销式同步器,可以有效的增大锥面的平均半径r2。更有甚者使用双锥同步器,可以将同步器容量提升60%。这个方式是现有技术,本文不做讨论。

3、 与现有变速箱的比较

DCT同步器换档困难的原因,主要是因为DCT同步器从动边转速不可控,导致同步器转速差过大所致。

但是由于DCT换档的特殊性,在于DCT同步器同步是相对独立的,只要时间不是太久,它并不影响换档的过程。通过大量实验,我们认为1s~1.5s是可以接受的。

一般变速箱的同步时间为0.6~0.8s。

粗略计算可以了解,DCT可接受同步时间大概可以为一般变速箱的2倍,但是通过实验发现现在同步时间往往是一般变速箱的3倍。

一般变速箱由于转速差很小,根据公式 ,其从动边转动动能很小,所以可以采用增大同步器容量的办法来缩短同步时间,如果按照这样的方案来缩小DCT的同步时间,所带来的发热功率将是一般变速箱的9~10倍,实验表明,这是DCT同步器难以承受的热量。

,其从动边转动动能很小,所以可以采用增大同步器容量的办法来缩短同步时间,如果按照这样的方案来缩小DCT的同步时间,所带来的发热功率将是一般变速箱的9~10倍,实验表明,这是DCT同步器难以承受的热量。

图7 齿环烧蚀磨损严重

所以同步器容量不变的情况下,我们可以采用减小从动部分的转动惯量、减小转速差以及加大换档力的方法来减小同步时间,其中比较优的方法为前两种,因为第一种方法是直接通过减小转动能量来减小同步时间,第二种方法是将转动能量分散到离合器上,都对同步器本身是一种保护。而第三种方法是增加转动加速度来减少同步时间,带来的结果是让动能在更短的时间内损耗在摩擦锥面上,让同步器热量更难耗散,导致同步器烧蚀。

4、 结论

DCT换档困难,换档同步时间长主要是因为DCT结构导致转速差不受控制。

对于减少DCT同步时间,并不需要按照现有同步器同步时间标准来考虑,根据DCT的结构,可以适当放宽要求。

而仅仅通过增加DCT同步器容量,是治标不治本的方法。针对DCT独特的换档方式,更应该采用减小从动部分转动惯量以及减小转速差的方法,来减少同步时间。

标签: 变速箱

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯