时间:2021-12-09来源:德福埃斯集团 作者:

WMZ为电驱系统中空轴热火精加工提供全序加工方案

项目案例: 为电力驱动新能源传动系统中的中空齿轮轴零件热后精加工提供高效完备的设备和工艺方案,Werkzeugmaschinenbau Ziegenhain公司(简称WMZ)又再一次用实力说话,展现出其在电动汽车传动系统复杂零件制造方面的创新力和无限潜能。方案中应用WMZ H200机床,只装载两套夹具,就完成了中空齿轮轴的车削、铣削、钻孔,以及强力刮齿工序,并达到了严苛的形位公差及表面粗糙度要求。这一设备方案正是在与DVS集团其它子公司的紧密技术合作下完成的。总而言之:没有WMZ与DVS其它成员公司的合作,就没有今天这个成功的项目案例。

随着电动汽车工业在世界范围内兴起,与汽车制造业相关的机床设备行业——这其中也包括WMZ公司以及DVS集团其它子公司——不断面临着新的设备改造需求和工艺生产需求的双重考验,这都需要运用创新思路来解决。为了达到所需的驱动扭矩,电动汽车的变速箱需要非常大的齿轮传动比。伴随着发动机转速增大到17000 rpm,其对噪声敏感度和磨损性能的负面影响也会随之增强。例如,没有了燃油发动机的噪音背景,传动系统产生的噪音就变得非常明显了。要解决这一问题,就必须提高对传动系统中运动部件的动平衡要求,这也就导致了相关零部件的形位公差紧缩,精度要求提高。

作为DVS综合解决方案的一部分,WMZ提供了热后精加工方案

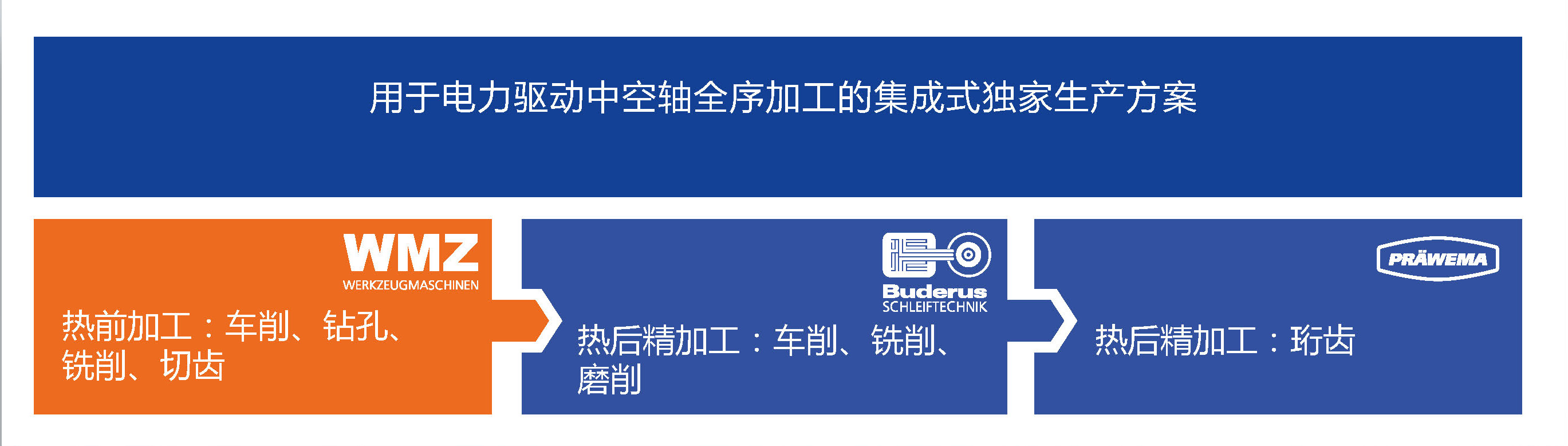

受德国一家知名的电动汽车制造商之托,考虑到严苛的加工质量要求,WMZ提出用一套具有开创性的集成化产品方案来完成电驱传动系统中的中空齿轮轴的全序加工(从毛坯件到成品工件的所有加工工序),这个项目是在DVS集团其它兄弟公司的紧密合作下完成的,包括BUDERUS 磨削技术公司,PRÄWEMA传动技术公司以及DVS Production公司。

其中,WMZ为中空齿轮轴的整体热后精加工提供了高效完善的车铣加工中心; 接下去的硬加工工序是由BUDERUS 磨削技术公司设计的UGrind 系列万能磨床完成的;之后的齿轮珩磨工序由PRÄWEMA传动技术公司开发的珩齿机完成。以上所述的整套轴类加工设备目前在位于德国图林根州的DVS Production GmbH公司,处于生产过渡阶段。

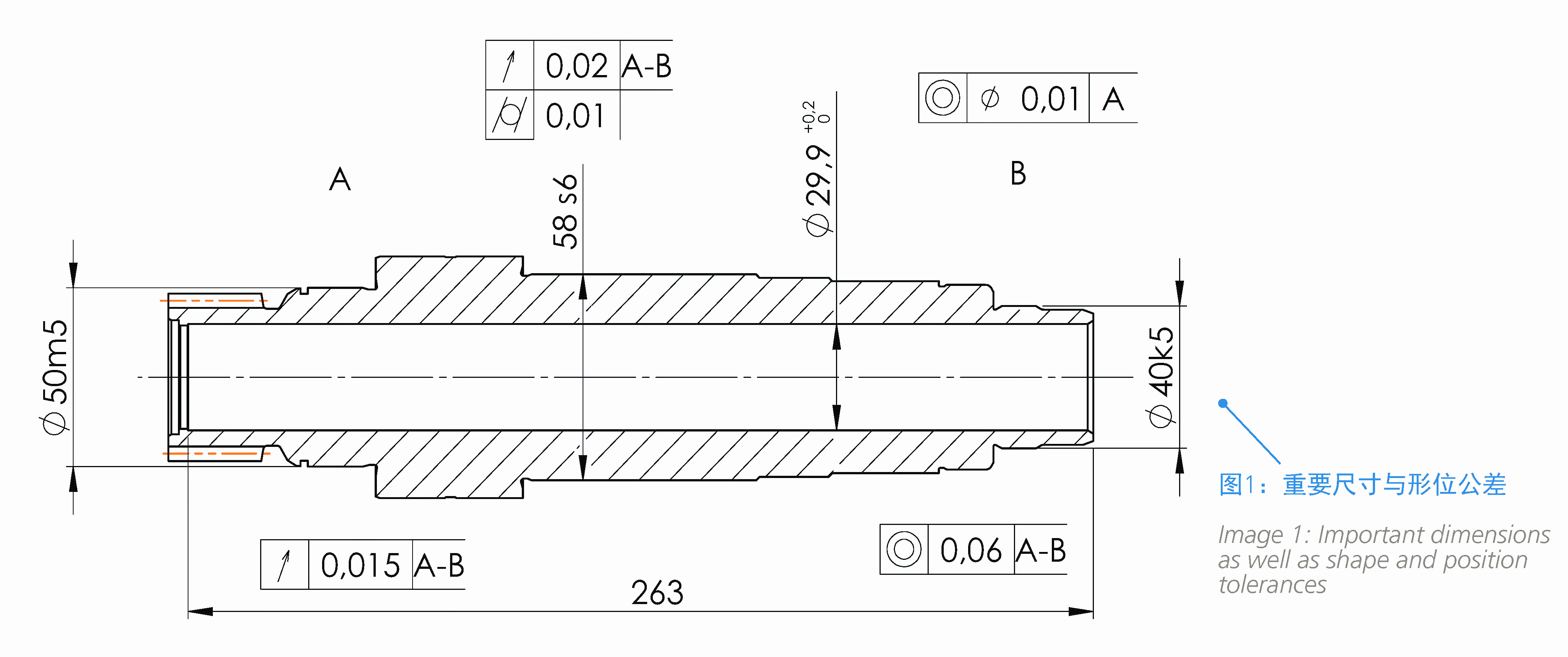

电动汽车的内部设计空间是非常有限的,因此会通过功能集成化手段,将电机和齿轮箱整合为一个单元模块。正因为如此,驱动齿轮被设计成中空齿轮轴的形式,成为了电机的一部分。电机转子位于两个轴承座之间(如图1所示:参见A与B)。而相应的电机轴也为中空轴,这样既可以减小质量惯性,又可以使动力输出到相反的驱动侧。对于啮合齿轮的硬化热处理工序是必不可少的,另外考虑到轴承和轴承座的误差会进一步影响齿轮轴的设计空间,这就要求严格控制中空齿轮轴的制造公差,否则,最终装配体的公差将无法实现,图1中显示了齿轮和轴孔的跳动公差是很小的。

为了保证要求的制造质量并且不影响后续硬加工的工序时间,在热后精加工阶段要完成包括内孔加工、外圆阶梯面加工以及齿加工。

包括强力刮齿工艺在内的全序加工技术

为了在满足加工要求的前提下,保证生产效率并控制制造成本,WMZ开发了一套集多种前沿制造技术于一身的加工设备方案,可以完成包括车削、铣削、钻孔以及高效强力刮齿在内的所有加工工序。为了减小重复装夹对加工精度产生的负面影响,用单一功能机床逐一完成各个工序的方案在一开始就被排除在外了。这样就避免了工件反复装夹、运输、等待浪费的时间,从而使整个机加流程更紧凑,用时也更短。然而,多种复杂制造技术的应用为多种功能的实现带来了挑战:车削和铣削工序需要机加设备具有最大的动态灵活性;而钻孔和和强力刮齿工序则需要设备的刚度和几何精度最大化。另外,在钻孔工序中,要使内孔达到所需的深度和精度,冷却系统的冷却液流量和压力必须到位,才能快速安全得清除切屑。

WMZ H200因其模块化设计可以灵活实现多种机加操作,正好与上述的多种功能要求相适应,因此成为了该项目的最佳设备选择。另外,WMZ H200的水平床身结构以及突出的动态刚性和热稳定性,为其在各制造领域的成功应用打下了基础。在车削和铣削的实现上,WMZ设计的功能模块已经是久经考验了,在齿轮加工方面,WMZ和DVS集团旗下的PITTLER机床公司以及PRÄWEMA 传动技术公司的设备设计专家进行了紧密合作,开发出一台创新型可集成的强力刮齿模块,以实现齿轮和内孔的高精度制造。这一模块可以灵活得适用于不同几何形状的齿轮加工,这样一来,WMZ又进一步拓展了它的轴类零件加工范畴,并且可以基于此进行一系列的应用开发。

精密卡盘防止重复装夹引起的误差

只通过两次装夹,WMZ H200加工中心就可以自动完成中空齿轮轴工件的全部热后精加工工序。同样值得信赖的还有WMZ开发的上下料模块,这一模块可以自动完成工件的上料和下料操作,以及工序OP10到 OP20的工件物流。多亏了具有最佳交互作用的机床内部自动化系统,以及由DVS旗下的SWS精密夹具公司研发的精密卡盘,重复装夹造成的误差才能忽略不计,并且不会影响到后续工序的加工质量。这样一来,后续的硬加工就可以在品质最优的预加工工件上进行了。所有机加工序完成之后,会通过一台集成在传送装置上的激光打标机对工件进行点阵代码标记,这就保证了所有工件的清晰标识和可追溯性。 在很短的机加时间里,通过经济高效的加工工艺,一个粗糙的棒料毛坯就变身为一个具有150个复杂几何特征的中空齿轮轴,并且完全达到了严苛的精度要求——这正是电动汽车零部件制造所需要的理想生产方式。

标签: 德福埃斯

上一篇:电气化背景下行星系统传动应用漫谈

下一篇:汽车零部件行业研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

![]() 最新新闻

最新新闻