时间:2025-10-15来源: 作者:

对花键轴进行强度设计时,考虑到花键副的非线性接触、受载不均匀和材料特性,在现有花键强度解析法的基础上,建立起基于FKM规范的花键轴的静强度评估方法。计算结果表明,相比传统的计算和评估方法,该评估方法更加科学和可靠,对花键轴设计起了积极作用。

永磁电机具有效率高、调速范围宽等特点,被广泛应用于电动汽车和轨道交通行业。驱动电机作为其核心动力,对其提出了高可靠性和高寿命的要求。而花键轴作为驱动电机核心零部件之一,承担着动力传递的作用,其可靠性对于电机整机乃至整车系统都有着较大的影响。因此,研究驱动电机花键轴的强度设计方法具有重要的意义。受限于安装空间和工作条件,花键轴在电机运行过程中会承受较大的弯扭耦合的载荷作用,因此必须使用合理的方法对其进行强度设计。尤其是花键副,如果设计不当,使齿面接触应力过大,就容易出现齿面压溃或异常磨损等情况。目前针对电机花键轴的研究,多集中在静强度评估和故障问题分析方面。如魏丽宝、刘川就花键轴的静强度分析方法进行了探讨,该计算方法简单,但未考虑花键副的非线性接触关系。马常亮等在分析某直流发电机静强度的基础上,对花键磨损故障原因进行了分析。黄志辉等就变轨距轮的轴套式花键设计进行了论述,文章采用标准GB/T17855-2017对花键连接强度进行校核,然后利用Goodman-Smith图对花键轴进行疲劳强度校核,但是该评估方法并未考虑材料特性和尺寸效应等,且采用的解析法存在一定的局限性。陈卓等就影响花键副强度的尺寸参数进行了分析。胡春燕等就花键断裂失效现象,从材料组织和强度设计等方面进行了探讨和分析。本文以驱动电机花键轴为研究对象,在考虑花键副的非线性接触特性、受载变形不均匀特性等动态状况下,提出了花键轴静强度的评估方法,进一步完善了电机花键轴的设计方案。

1花键轴的设计与解析

花键轴的结构设计受到许多条件的约束,如花键轴中部安装有转子铁心,端部安装有支撑轴承,而在长度方向上受界限尺寸的约束等。当花键轴结构设计基本完成后,为使花键副符合承载能力要求,可按照DIN5480标准进行花键副的设计。完成设计的花键副的参数如表1所示。花键副材料为42CrMo,其屈服强度为800MPa,抗拉强度为900MPa。

表1 花键副的结构参数

在花键副初步设计完成后,按照DIN5466标准(对应的国标为GB/T17855-2017)对强度较差的外花键进行强度校核,如果不能满足要求,还需进一步修改设计参数并进行、校核。

按照标准要求,渐开线花键连接承载能力计算主要包括以下三个方面的校核:

(1)齿面接触强度校核;

(2)齿根弯曲强度校核;

(3)齿根剪切强度校核。

具体计算过程如下:

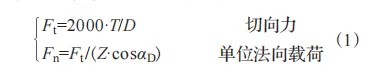

①单个齿形法向载荷的计算

将输入的扭矩载荷等效到分度圆上的切向力载荷上,再根据压力角关系得到齿面接触的法向载荷,如图1所示。首先根据输入的扭矩载荷T、分度圆直径D、压力角αD和花键齿数Z等数据,计算得到单个齿形的法向载荷Fn。

图1 单个键齿受载示意图

按照上述等式,计算得到单个齿形的法向载荷值为2733N。

②齿面接触强度校核

对齿面的接触应力载荷进行校核,防止接触失效。根据单个齿形的法向线载荷Fn、工作齿高hw和连接长度l,得到齿面压应力σH,即:

将花键结构参数和法向载荷代入式(2),计算得到齿面压应力为20.24MPa。

而对齿面压应力的评价标准是:齿面压应力须小于许用压应力,即σH≤[σH]。

而许用压应力由屈服强度σ0.2除以安全系数获得,即:

取SH=1.25;K1=1.25;K2=1.1;K3=1.1;K4=1.5。计算得到许用压应力为294.43MPa。

在本例中,齿面压应力明显小于许用压应力。

③齿根弯曲强度校核

在齿根弯曲强度计算时,将单个键齿看作是一端固定的悬臂梁结构。考虑最恶劣的工况,将全部载荷作用于键齿工作齿面的顶部进行校核。由于压应力较小,仅需考虑水平分力的影响。则弯曲应力计算公式为:

式中:M—花键齿所受的弯距;

h—齿根圆角至齿顶的高度;

σF—齿根弯曲应力;

SFn—齿根厚度。

代入各参数,计算得齿根弯曲应力为13.30MPa。

而齿根弯曲应力的评价标准是:齿根弯曲应力小于许用应力,即σF≤[σF]。

而许用压应力由抗拉强度σb除以安全系数获得,即:

取SF=1.0,计算得许用压应力为431.95MPa。

在本例中,齿根弯曲应力明显小于许用压应力。

④齿根剪切强度校核

齿根扭转最大剪切应力是由扭矩载荷T决定的:

式中:dh—当量应力直径,相当于光滑扭轴的直径。

考虑圆角处应力集中的影响,齿根最大扭转剪切应力:![]()

式中:τtn—应力集中系数。

代入各参数,计算得到齿根最大扭转剪切应力为109.28MPa。

而齿根剪切应力的评价标准是:齿根剪切应力小于许用应力的一半,即τFmax≤[σF]/2。

许用齿根最大剪切应力为215.97MPa。

同样在本例中,齿根剪切应力明显小于许用应力。

通过以上计算可知,设计的花键副强度满足要求,但是存在以下两点局限性:

(1)在齿面接触强度校核中,齿面压应力是齿面法向载荷均匀分布的结果,未考虑花键副受载的不均匀性。

(2)在齿根弯曲强度校核中,将键齿考虑为一端固定的悬臂梁,当将载荷集中在顶部进行计算时,其结果偏保守。

2基于有限元法的强度分析

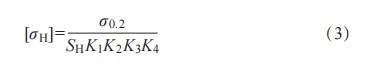

如上文所述,花键轴在完成结构设计后,由于解析法存在的种种假设,需要采用有限元法进行强度分析。由于花键副存在非线性接触,需建立起花键副的实际模型进行分析,即在齿面上建立接触对,以内花键作为目标面,外花键作为接触面;摩擦系数设置为0.1;对内花键外端面全约束,对外花键的约束为径向和轴向自由度,保留切向自由度;在端面上施加的扭矩载荷为2000N·m。花键副的应力云图如图2所示。其中,外花键最大应力为164 MPa,发生在外花键靠近输入端的齿根位置。内花键的最大应力为126MPa,发生在内花键的齿顶位置处。相比内花键,外花键受载更大,因此内、外花键中,仅校核外花键一处即可。

图2 花键副的应力计算结果

将有限元结果与解析结果进行比较,结果如表2所示。从表2中可以看出,相较于有限元法,解析法计算得到的齿面压应力的和齿根弯曲应力结果明显偏小。这是由于在传递扭矩较大的情况下,变形的不均匀性导致输入端受载较大,而非均匀地承载。而两种方法计算得到的齿根剪切应力数值较为接近,且整体偏大。这是由于在齿根剪切应力计算过程中,考虑到花键收尾处应力集中之故。

表2 有限元与解析法的对比结果

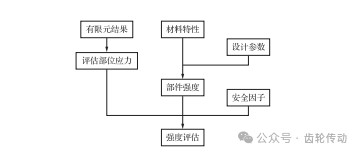

分析思路:根据计算结果可知,采用有限元法的计算结果相比解析法更加贴近实际。但传统的安全系数评判法更需要大量的经验来支撑,故引入FKM规范来进行花键轴评估。FKM规范是德国工业界制定的统一规范,自第一版制定以来,已经广泛应用于工业领域中。FKM标准的评定方法分为名义应力法和局部应力法两种。评价类型包括静强度评估和疲劳强度评估两类。本文使用局部应力法对花键轴进行静强度评估,其流程如图3所示。

图3 静强度评估流程

基于FKM规范的静强度评估:对整根花键轴,选择最大应力位置点进行评估。

(1)评估部位的工作应力

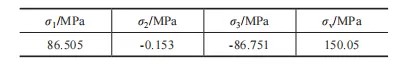

根据有限元法的计算结果,获取所选取点的主应力(σ1,σ2和σ3)和等效应力(σv即σH)如表3所示。

表3 主应力计算结果

根据主应力,计算得到静应力水平:![]()

由此得到应力多轴度为:h=σH/σv=-0.005。

因应力多轴度介于-1.333~1.333之间,当计算所得多轴度值为-0.005的情况下,就不需要考虑它的多轴度的影响。

(2)材料特性

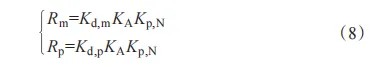

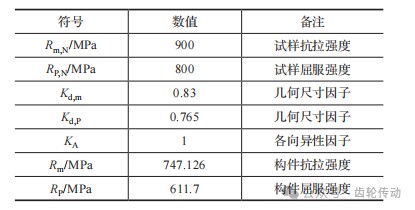

FKM规范中对材料属性的要求主要是在测试试样尺寸的基础上,需考虑构件的尺寸效应、各向异性、压缩与剪切强度因子和温度因子等,进而来调整抗拉强度Rm和屈服强度Rp的数值。具体如下式:

计算结果如表4所示。

表4 考虑材料属性的强度计算结果

(3)设计参数

考虑缺口处应力梯度的影响,用区域因子npl来描述,本处设npl为1。

(4)结构强度![]()

式中:Rp—材料属性计算中得到的屈服强度;

npl—设计参数得到的区域因子。

将参数代入上式得到结构强度σSK=611.7MPa。

(5)安全因子

考虑到载荷因子和失效后果等效安全因子,根据规范,选取安全因子jges为1.637。

(6)静强度评估

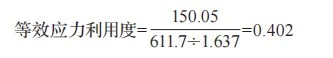

根据FKM规范,静强度的评估准则是计算等效应力的利用度≤1,即工作等效应力与允许的静态应力的比值≤1,如下式所示:![]()

式中:σv—参考点的等效应力;

σSK—部件的静强度;

jges—总的安全系数。

代入各参数,计算得到:

等效应力利用度为0.402,小于1,满足静强度要求。

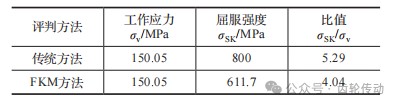

与传统方法的比较:根据FKM规范的计算原理可知,静强度的评估准则其实是通过工作应力与允许的静态应力比值来评判的。进一步分析发现,允许的静态应力是部件的屈服强度与安全系数的比值。这和常用的评判方法原理是一样,只是在允许的静态应力的选取上有所不同。假定安全系数都为1的情况下,两种方法的计算结果如表5所示。由于传统方法直接采用试样的屈服强度,而FKM规范对此进行了一定的修正,故在相同条件下,依据FKM规范的计算结果相比传统方法更加可靠。

表5 传统方法与FKM计算方法的结果对比

3结语

通过对花键轴进行分析,得到以下结论:

(1)与传统的解析法相比,有限元方法考虑了花键副非线性接触特性和受载不均匀性,得到的花键副的应力更加准确。

(2)提出了基于FKM规范的花键静强度评估方法,与传统的理论设计相比,本方法更加可靠。

4结语

通过理论分析和试验验证,可以得到如下结论:

(1)300Mvar空冷调相机定子铁心设计完全满足规范及标准要求。

(2)空冷调相机热容量大,过负荷能力强,整体运行安全性高。

(3)调相机定子铁心结构设计,尤其是“电磁屏蔽”技术的应用,有效降低了铁心温升。

参考文献:略

标签:

下一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯

![]() 最新新闻

最新新闻