时间:2022-04-01来源:机械工程与自动化

为满足高速重载、高精传动的要求,当前齿轮大多采用渗碳淬火的硬齿面热处理技术,因此磨齿成为齿轮精加工必不可少的环节。但在实际生产过程中,齿轮表面出现磨削烧伤的现象时有发生,齿轮一旦出现磨削烧伤将大大降低其使用性能和寿命,甚至造成整台设备无法正常工作。为解决缺陷严重造成零件报废、磨齿作为最终精加工工序生产周期长、出现批量缺陷影响交货期、客户满意度降低的问题,本文根据实际生产情况,结合磨削烧伤检测方法对造成齿轮磨削烧伤的原因进行了具体分析。

1 问题描述

公司最近生产的一批齿轮磨齿后出现两种情况:①齿面出现肉眼可见的长条形磨削烧伤现象(如图1所示),次日烧伤部位开裂,数量为两件;②采用无损烧伤检测法(磁弹法) 检测时,突然出现数值超过许用标准值的现象,对超过许用标准值的齿轮依据GB17879《齿轮磨削后表面回火的浸蚀检验》及ISO14104《Gears-Surface temper etch inspection after grinding,chemical method》进行检测并对照,表面整体发灰,从颜色上判断属于正常现象(如图2所示),未出现深浅不一的灰黑色烧伤,需做进一步研究。

2 因果分析

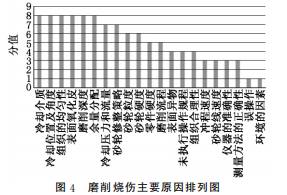

磨削烧伤是由于在磨齿过程中砂轮与齿面磨削接触产生大量的磨削热造成齿面组织发生变化的现象, 因此在分析磨削烧伤的成因时重点关注磨削热的产生和磨削热的传递两个方向。根据经典工业工程理论, 从人、机、料、法、环、测六个方面采用头脑风暴法绘制 齿面磨削烧伤因果分析图,如图3所示。

3 磨削烧伤要因分析

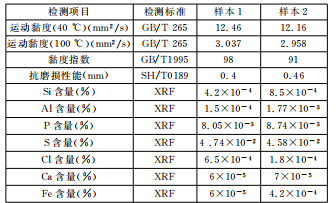

根据因果分析图对造成齿面磨削烧伤的21种可能原因进行列表,采用无记名打分的形式(结合个人实际经验,认为其是引起磨削烧伤主要原因的,在其原因后打对勾)确定要因,由QC小组11人进行打分,经过整理汇总出影响磨削烧伤主要原因的排列图,如图4所示。根据图4,采用排除法对各项原因逐项进行分析:(1)机床冷却介质。对机床冷却介质取样委托第三方进行检测,样本1为产生烧伤机床的取样,样本2为未产生烧伤机床的取样。检测结果见表1。

表1 润滑介质取样检测结果

两个样本与原油标准相比产生了一定的变化,但通过两个样本对比分析,两者无明显差异,基本可排除冷却介质的影响。

(2)冷却位置及角度。通过现场检查,冷却喷嘴位置及角度在出现磨削烧伤前后未发生变化,基本可排除冷却位置及角度的影响。

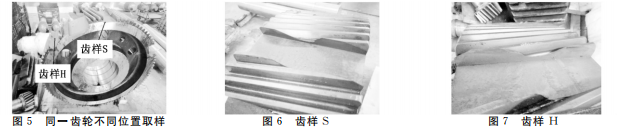

(3)组织均匀性。对磁弹法检测存在烧伤而酸蚀法检测烧伤不明显的齿轮进行取样分析,并从同一齿轮上的不同位置进行取样,取样位置如图5所示,产生磨削烧伤的齿样S见图6,未参与磨削的渗碳淬火原始齿样H见图7。

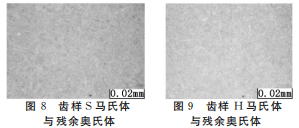

得到的齿样S表层显微组织马氏体与残余奥氏体见图8,齿样H表层显微组织马氏体与残余奥氏体见图9。

通过对齿样S和齿样H进行微观组织检测发现:①齿样S及齿样H热处理组织均匀,符合热处理工艺要求,基本可排除组织均匀性和合理性造成磨削烧伤的影响;②齿样S表层组织未出现磨削回火烧伤及二次淬火烧伤的组织,说明齿面不存在磨削烧伤,磁弹法检测可能出现误判或存在其他原因。

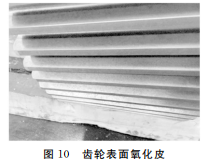

(4)齿轮表面氧化皮。经现场检查未磨削的齿轮,发现个别齿轮齿面存在氧化物等异物,如图10所示。

根据QC小组分析,结合先前对齿轮磨削烧伤的研究并咨询相关专家,齿面氧化物在磨削过程中极易堵塞砂轮气孔,使得磨削热量传递受阻,造成齿面磨削烧伤,齿面氧化物及表面异物极有可能是造成齿面磨 削烧伤的主要原因,需做进一步分析。

(5)磨削深度。工艺中对磨削深度的要求是:粗磨≤0.035mm、半精磨≤0.015mm、精磨≤0.005mm。实际操作时的磨削深度是:粗磨0.03mm、半精磨0.015mm、精磨0.005mm。磨削深度符合工艺要求且比较保守,基本可排除磨削深度对磨削烧伤的影响。

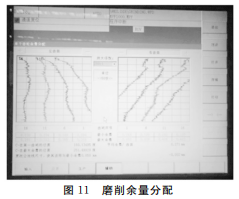

(6)磨削余量分配。齿轮磨削前按20个齿进行磨削余量分配,磨削余量分配数据如图11所示。符合工艺要求,基本可排除余量分配对齿面磨削烧伤的影响。

(7)冷却液压力及流量。经检测冷却液压力及流量符合机床要求,基本可排除冷却液压力及流量对磨削烧伤的影响

(8)砂轮的修整策略。砂轮的修整策略关系到砂轮磨粒的锋利程度,用于去除磨钝的磨粒,产生新的磨粒,同时可将堵塞的砂轮气孔去除,有利于减少磨削热的产生和改善磨削热的传递,结合第4项齿面氧化物分析,粗磨时可适当增加砂轮修整次数,特别是对齿面存在氧化物或氧化物去除不彻底的齿轮,可能是造成齿轮磨削烧伤的原因,需做进一步分析研究。

(9)砂轮的粒度和硬度。在出现磨削烧伤前后未发生变化,且使用同一供应商提供的产品,基本可排除砂轮的粒度和硬度对磨削烧伤的影响。

(10)零件硬度。对磁弹法检测存在烧伤而酸蚀法检测烧伤不明显的磨削后的齿轮齿部进行取样采用显微硬度进行检测,检测数值为HRC53.2、HRC53.6、HRC53.7,硬度偏低,不满足要求。为查明原因,对同一齿轮未磨削见亮的齿部进行取样采用同种检测方法进行检测,检测值为HRC57.9、HRC58.1、HRC57.1,同样偏低。零件表面硬度不足可能是由于热处理过程造成。酸蚀法是将试样浸入到一定配比的酸溶液中,由于不同显微组织对酸蚀的敏感性不同,从而呈现不同的颜色。磁弹法是检测不同磨削烧伤等级齿轮的特征值与其表层显微硬度、残余应力存在接近性线的一 一对应关系。

由以上描述可知:酸蚀法主要是通过显微组织对酸蚀的敏感性来检测,而磁弹法是通过其表层显微硬度、残余应力等多种因素共同作用的结果。这样解释了磁弹法检测异常而酸蚀检测未发现明显烧 伤的现象,同时说明测量方法的正确性和仪器检测的准确性没有问题。由于工艺过程未发生变化,磨削流程、冲程速度、 砂轮线速度、未执行操作规程、误操作等其余原因也基本排除了对磨削烧伤的影响。综上所述,齿面肉眼可见的长条形磨削烧伤现象是由于齿部存在氧化物和异物,同时粗磨时砂轮的修整策略未进行调整造成的。磁弹法检测存在烧伤而酸蚀法检测烧伤不明显的齿轮不属于磨削烧伤,是由于齿面硬度低造成缺陷报警。磁弹法不仅对齿面磨削可以做出定量判断,同时也可以反映齿部硬度和齿部应力的分布情况。

4 对应的措施

根据以上要因分析,特制定了对应的措施:

(1)齿轮渗碳淬火后,齿面、齿根强力喷丸,去除表面氧化物,喷丸强度弧高值为0.4mm~0.5mm,表面覆盖率为200%,具体参考TB/T2758-1996,磨齿前重点检查,齿面以银灰白色为宜,存在其他颜色和异物时,必须使用砂轮片打磨清理干净才能进行磨齿。必要时,调整粗磨时砂轮的修整策略。

(2)磨齿过程严格按磨齿工艺规则执行,改进工艺流程如齿轮装夹找正、余量分配、磨削参数、磨削策略设置时,由技术、检验人员现场见证,进行效果测量验证并形成文件。

(3)进行齿部热处理硬度不足的原因分析,本文不再进行详细描述。另外,对同批次热处理的齿轮复检其同炉齿形试样,硬度满足要求方可进行磨齿操作。通过采取上述措施,对6个齿轮磨齿后采用无损烧伤检测仪进行检测,齿部磨削结果完全符合要求,未再出现任何磨削烧伤现象,效果比较满意。

5 结论

以QC小组为依托,应用因果分析图及头脑风暴法从人、机、料、法、环、测六个方面分析了造成磨削烧伤的所有可能原因和要因,采用排除法对造成本次磨削烧伤的原因依据排列图逐项分析,得出以下结论:

(1)磁弹法检测磨削烧伤存在异常时,应采用酸蚀法复测,若仍不能得出结论,需继续采用金相法和显微硬度法进行检测,必须确定是否属于烧伤和属于何种烧伤,以便于对磨削烧伤的原因进行有针对性的分析。

(2)齿部硬度是影响磁弹法检测的一个重要因素。

(3)齿部氧化物和异物是造成磨削烧伤的主要原因,齿轮渗碳淬火后必须进行强力喷丸操作,将表面氧化物清除干净,磨削前必须做重点检查,不满足要求不得进行磨削操作,必要时还需调整粗磨时砂轮修整策略。

上一篇:高速花键齿轮轴的激光熔覆修复研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯