时间:2022-04-01来源:装备制造技术

在航空发动机的地面维修中,需要高精度高转速齿轮箱设备。然而这类设备在长时间的使用中,易造成其输轴的花键部位磨损,从而失效。目前主要通过更换传动轴的方式解决。但由于购置新轴周期较长且价格昂贵。为此,本文将采用激光熔覆技术对传动轴的花键磨损部位进行修复,并评价其维修可行性。结果显示,维修轴的时间成本为新轴的21%左右,价格成本约40%,而使用性能却显著提高。这是由于熔覆层的硬度较新轴的更高,其耐磨性更好。因此激光熔覆技术维修高转速齿轮花键轴具有很大的可行性。

目前,我国军用航空正处于高速的发展阶段,因此人们对航空发动机的安全提出了更高的要求。因此为了全面保证航空发动机能够安全的工作,提高航空发动机的安全性能,避免出现重大安全事故,就需要在地面对航空发动机零部件进行定期维修。在维修过程中需要对其进行地面试机,为模拟发动机的高转速、高压力的工作状态,就需要高转速高精度齿轮箱设备。这类齿轮设备在长期的使用过程中因受到交变载荷、润滑不良和散热不佳等因素的影响, 易造成齿轮箱输出轴花键部位的磨损,从而造成齿轮箱失效。原有的维修方案是定期更换新轴,而新轴 的购置成本约1.4万/根,采购周期约为3个月。而在整个轴的制造成本中,其斜齿轮的成本超过70%,而花键的成本不超过10%,如果因花键部位磨损而更换,实属浪费,也不符合节能减排的国家政策。目前常用的修复技术为再制造技术,而激光熔覆属于再制造技术中的一种,是一种有效的制备合金涂层的技术,通过该技术能获得低稀释度和高性能的冶金结合层。与传统的堆焊工艺相比,激光熔覆技术具有热输人量小、获得极细的显微组织和易于实现精确控制和工业自动化等优点,在机械零件表面修复再制造领域有着广泛的应用前景。因此,本论文将采用激光熔覆技术对高速花键齿轮轴磨损部位进行修复,并从技术和成本角度出发,评估其修复的必要性。

1 实验材料

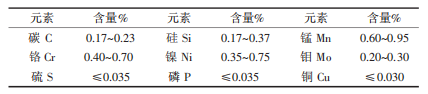

花键齿轮轴的材料为合金结构钢20CrNi2MoA, 具体成本如表1所列,其材料的化学成分及机械性能符合JB/ZQ4290-86规定。该轴的齿部渗碳淬火, 有效硬化层深为0.60~0.9mm, 齿面硬度为HRC570~62,芯部硬度为HRC27~33。其磨损情况如图1所列。本次修复轴的数量为4根,这不仅可以降低修复轴的单价,同时样本数量也满足实验对比要求。

2 花键齿轮轴修复工艺流程![]()

花键齿轮轴的修复工艺为:拆卸和清洗、修复前探伤、修复部位切削打磨、激光熔覆、加工花键、动平衡测试、修复后探伤。各工序具体细节要求如下:

拆卸和清洗:在花键齿轮轴正式修复前,首先需要将齿轮箱开盖,然后将已磨损的花键齿轮轴从齿轮箱上拆卸下,最后再用专用工装将其两端的轴承拆卸下来。由于齿轮上有残余润滑液和磨损残余物,拆卸后需将该轴放置到超声波清洗槽中,用专用碱性清洗液清洗2h,然后用压缩空气吹干,为下一步工序做准备。

修复前探伤:由于花键齿轮轴的齿轮需要承受高达28000r/min 的转速,属于高转速高精度轴,因此该轴的齿轮为斜齿轮。在整个轴的制造过程中,斜齿轮的制造成本超过了60%,而修复斜齿轮的难度系数大,费用高昂,且修复层的稳定性在高转速下难以保证;如果斜齿轮齿面受损,从成本角度来说,该轴已经失去修复的必要。如果齿轮完好,则进行下一步工序。通常在正常使用下,都是花键磨损,齿轮完好,且目前绝大部分花键齿轮轴都是因为花键过度磨损而失效。其中,检测方式为磁粉探伤,检测方法为溶剂去除性着色,渗透时间和显像时间≥10min,清洗剂选用HD通用型,检测标准按照NB/T47013-2015执行。

修复部位打磨切削:对已磨损花键进行车削,祛除表面残余花键和氧化层,使其漏出基层材料。最后再进行打磨,增加其表面粗糙度,以增加基层与熔覆层之间的粘附性。

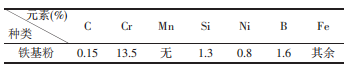

激光熔覆:采用激光熔覆技术在花键部位进行增材制造,增加厚度为2.2mm,预留0.2mm的机械加工余量。由于熔覆层厚度较大,将采用激光多层熔覆技术。该花键齿轮轴的材料属于优质合金结构钢材料,因此激光熔覆粉末选择铁基粉末;又因其转速高,要求其底部韧性好,表层硬度高,故在本文的激光熔覆中选用双层激光熔覆技术。首先用硬度较低Fe35铁基合金粉打底,再用硬度较高的粉末熔覆表层。表层铁基粉末的配方详见表2,规格为球型,尺寸为-80~+325目。为增加熔覆层强度,减少熔覆层裂纹,在表层的铁基粉中添加了适量的MoS2 和 La2O3,其中铁基粉和MoS2与La2O3的比例为95∶5。本文中所使用的激光功率为3kW;保护气体为氩气,氩气流量为10~30L/min;熔覆速度为400~500mm/min,送粉量为3.0 ~8.0g/min。熔覆前对轴和粉进行预热,轴的预热温度为120 ~130℃,粉预热的温度为100~110 ℃;底层熔覆圈数为1,厚度为0.3~0.4mm;面层圈数为2~3,厚度为0.5~0.6mm;在进行面层熔覆时,每层之间预留表层冷却时间,以减少局部温度,防止产生裂纹和变形。修复完后放入保温箱自然冷却。花键轴修复后形状如图2(a)所示。表面粉末成分如表2所示。

图2 花键轴齿轮轴修复过程图  表2 表面粉末成分

表2 表面粉末成分

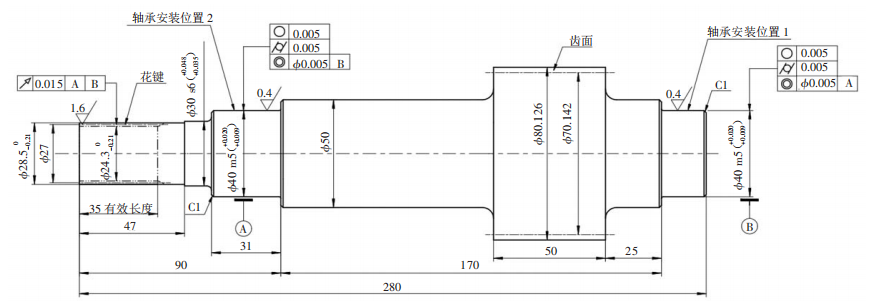

加工花键:根据花键齿轮轴尺寸图纸要求,如图3所示,在修复部位加工出的新花键,新加工的花键齿轮轴如图2(b)所示。

动平衡测试:由于该轴的转速较高,因此需要对修复后的花 键齿轮轴做动平衡测试,具体要求当n=3000r/min时Umax=0.273g.cm。动平衡测试如图2(c)所示,如有不平,可在两端非轴承安装面和花键上去重。

修复后探伤:对动平衡后的花键齿轮轴进行整体磁力探伤, 检测修复轴在修复过程中是否产生了裂纹。探伤标准和修复前探伤保持一致。

3 维修性评价

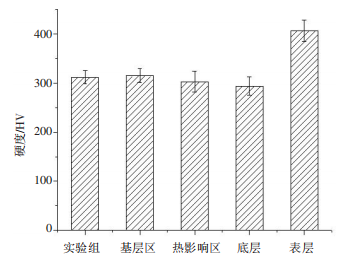

硬度测试:由于在激光熔覆修复时,易引起温度过高,对轴的基层材质产生一定的影响,因此本文选择一根直径尺寸与修复花键一致,材料为20CrNi2MoA的轴, 前期采用相同的方式进行打磨,获得相同的粗糙度, 然后采用相同的方式进行熔覆,最后截断,分别测量基层区,热影响区底层熔覆区底层硬度和表层的硬度,对照组为该轴熔覆前的硬度,测量点分别取6个点,最后取平均值,测量结果如图4所示。

结果显示,激光熔覆对花键齿轮轴轴芯部材料的影响较小,几乎没有;而热影响区材料的硬度略低于芯部材料,经测量,热影响区的宽度为0.3mm,热影响区较小;底层熔覆区域的硬度略低于基层,具有良好的韧性,其宽度为0.44mm;而表层的硬度则明显增大,这主要是由于在层间冷搭接期间每个熔覆层测得的硬度同样随着层数的增多出现降低的情况,每层熔覆层的平均硬度则从最外面一层到与母体结合的第一层呈现顺次降低的情况,最外面一层的硬度最高,同样随着层数的增加上述规律越明显;虽然在层间热搭接期,每个熔覆层的硬度会随着层数的增多呈现出下降的趋势,但整体的平均硬度还是会高于母体的硬度。由于热影响区的硬度和基层硬度相近, 且厚度小,因此该修复工艺不会影响花键齿轮轴的基层材料。

齿轮箱测试:用专用工装将轴承安装在花键齿轮轴上后,再将其安装到齿轮箱上,对其进行性能测试,如图5所示。测试参数为轴的使用寿命,修复轴和新轴的样本量均为4根,结果取平均值和方差。使用寿命结果如图6所示。

由图可知,修复轴花键的使用时间明显比新轴长,这是由于熔覆层表面硬度比新轴花键部位的硬度高约30%,因此其耐磨性整体提高。图中,修复轴方差值远大于新轴,这是因为某根修复轴所在设备因润滑液长时间未更换,润滑性差,磨损量大, 因此造成了修复轴的方差较新轴更大。

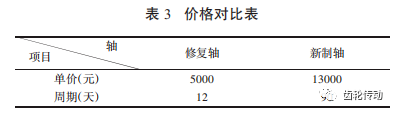

成本评价:修复轴和新轴的价格成本和时间成本对比如表3所示。由表的知,修复轴的成本(包括探伤、激光熔覆、花键加工和动平衡测试)仅为新轴单价的55%左右,供货周期为新轴的13%,而由表3可知,修复轴的使用寿命约新轴的115%。

总结:本文采用激光熔覆技术对花键齿轮轴的花键磨损部位进行修复,结果显示,激光熔覆的温度对轴基层材料的影响很小;热影响区硬度影响不大,范围较窄;熔覆区采用双层熔覆技术,底层采用硬度较低的铁基粉打底,获得较好的韧性;面层采用硬度更高的粉末进行熔覆,增加了面层的耐磨性,提升了花键的使用寿命。相比新轴,修复轴的使用性能更好,而时间成本和维修成本更低。因此,激光熔覆技术对于花键齿轮轴的修复具有较高的维修性。

上一篇:端面驱动夹具及其设计应用

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯