时间:2022-04-01来源:内燃机与配件

汽车差速器是能够使左、右(或前、后)驱动轮实现以不同转速转动的机构。主要由左右半轴齿轮、两个行星齿轮及行星齿轮轴组成。功用是当汽车转弯行驶或在不平路面上行驶时,使左右车轮以不同转速滚动,即保证两侧驱动车轮作纯滚动运动。

1 差速器工作原理

车辆直线行驶时,动力通过差速器齿圈传递到差速器外壳,再由行星齿轮轴传递到行星齿轮,带动半轴齿轮后驱动半轴及车轮。(两侧车轮受阻力相同,行星机构刚性连接,行星齿轮不发生自转)当车辆转弯时,左右车轮受到的阻力不一致,这时行星齿轮绕半轴公转,同时受车轮阻力不同产生绕行星齿轮轴自转,从而吸收阻力差,使车轮能不同速度旋转,实现转弯。

2 磨损的类型 ![]()

磨损是零部件失效的一种基本类型。通常意义上来讲,磨损是指零部件几何尺寸(体积)变小。按照表面破坏机理特征,磨损可以分为磨粒磨损、 粘着磨损、表面疲劳磨损、腐蚀磨损和微动磨损等。前三种是磨损的基本类型,后两种只在某些特定条件下才会发生。

磨粒磨损:物体表面与硬质颗粒或硬质凸出物(包括硬金属)相互摩擦引起表面材料损失。

粘着磨损:摩擦副相对运动时,由于固相焊合作用的结果,造成接触面金属损耗。

表面疲劳磨损:两接触表面在交变接触压应力的作用下,材料表面因疲劳而产生物质损失。

腐蚀磨损:零件表面在摩擦的过程中,表面金属与周围介质发生化学或电化学反应,因而出现的物质损失。

微动磨损:两接触表面间没有宏观相对运动,但在外界变动负荷影响下,有小振幅的相对振动(小于100μm), 此时接触表面间产生大量的微小氧化物磨损粉末,因此造成的磨损称为微动磨损。

03 案例分析过程

某公司自主研发的一款变速器产品,在进行差速器耐久试验时,行星齿轮与轴之间产生磨损导致试验失效。失效信息如表1。

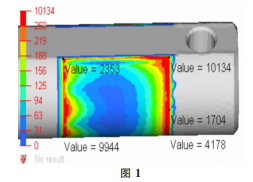

通过对失效零部件的检测排查,尺寸及状态都完全符合产品要求,基本排除质量不合格导致的失效;根据失效零部件的磨损痕迹,初步判定为表面疲劳磨损;而产生表面疲劳磨损的常见原因有两种:润滑状态差和表面应力过大;然而试验过程中,通过对润滑状态的监控,可以排除润滑的原因。所以此问题根本原因基本锁定为行星齿轮内孔 与轴接触位置应力过大导致的表面疲劳磨损。为进一步证实我们分析的准确性,对零部件进行CAE仿真分析,结果如图 1。

分析结果显示行星齿轮与轴接触的部分区域应力超过10000MPa;那么如何降低接触区域的应力是解决磨损问题的关键。对于降低接触应力,可采用两种方法:一是降低发动机的输入扭矩(可通过限扭的方式),从根本上降低行星齿轮的承载从而让接触应力下降,但是此种方法往往会牺牲汽车的动力性,对于一些对动力性有要求的客户来说,这样的更改无法接受。另外一种方法是增大接触面积,从CAE仿真分析的应力分布图来看,应力最大区域主要集中在齿轮内孔两侧,而内孔中心位置应力很小,只有30MPa,所以我们增大接触面积就必须让齿轮内孔中间的位置“鼓”起来。

4 改善措施的制定与实施

通过以上分析,需对行星齿轮内孔增加鼓形设计;鼓形结构可通过热后车削加工来实现,工艺十分成熟,具备量产可行性;同时重新分析了行星齿轮与轴的接触区域的应力分布,最大接触应力由原来的 10134MPa 下降到1557MPa,改善效果明显;耐久试验做了几轮,效果也有比较大的提升。

下一篇:工业齿轮油对齿轮传动效率的影响

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯