时间:2022-03-22来源:

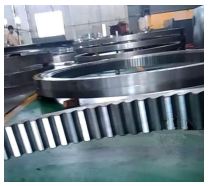

齿轮通常分为车辆齿轮和工业齿轮,通常情况下,把直径小于500mm的齿轮称为车辆齿轮,直径大于500mm的称为工业齿轮,又叫大齿轮(大齿圈)。工业齿轮进一步细分,将直径500mm到3000mm的齿轮划归为大型齿轮,直径大于3000的齿轮称为特大型齿轮。大齿轮是重型装备制造的关键零部件,广泛应用于国防、能源、船运和制造业等各个领域。国防领域有雷达、重型坦克等;能源领域有风电、海上石油开采、太阳能发电和光热发电等;船舶领域有船用起重机、港口移动起重机、卸船机等;装备制造业有矿用堆取料机、矿山机械、工程机械、盾构机、钢包回转台等。

一、大齿圈加工现状

大齿圈因其体积庞大,都在大型机床上进行加工,对机床刚性要求高。大齿圈还有个重要特点就是齿圈壁相对较薄,加工过程中容易变形而造成齿圈不圆等情况。此外大齿圈齿顶和齿根加工是一个强断续加工过程,对刀具抗冲击性有很高要求。大齿圈硬度较高,大部分淬火硬度在HRC55-65范围内,对刀具磨损严重,要求刀具有很高的硬度和耐磨性。

目前大齿圈加工仍大量采用硬质合金刀片,加工效率低,刀片寿命短,一个齿圈需要更换好几次刀尖才能完成,齿圈上有接刀痕,影响齿圈质量。

二、PCBN刀片性能

1、较高的硬度和耐磨性

CBN晶体结构与金刚石相似,化学键类型相同、晶格常数相近,因此具有与金刚石相近的硬度和强度。CBN微粉的显微硬度为HV8000~9000,其烧结体PCBN的硬度一般为HV3000~5000。在切削淬硬材料时其耐磨性是硬质合金刀具的50倍,是涂层硬质合金刀具的30倍,是陶瓷刀具的25倍。

2、具有很高的热稳定性

CBN的耐热性可达1400~1500℃,PCBN在800℃时的硬度还高于陶瓷和硬质合金的常温硬度,如图2所示。因此PCBN刀具可用比硬质合金刀具高3~5倍的速度高速切削高温合金和淬硬钢。

3、具有优良的化学稳定性

CBN的化学惰性特别大,在1200~1300℃时也不与铁系材料发生化学反应,与碳在2000℃时才发生反应;在中性、还原性的气体中,对酸、碱都是稳定的;其对各种材料的粘结、扩散作用比硬质合金小得多,因此PCBN刀具特别适合加工钢铁材料。

4、具有较好的导热性

在各类刀具材料中CBN的导热性仅次于金刚石,导热系数为1300W/(m·℃),是紫铜的3.2倍,是硬质合金的20倍,立方氮化硼与陶瓷的导热系数的比值为37.1:1,热扩散率比值为65.5:1,而且随着温度的升高,PCBN导热系数是增加的,而氧化铝的导热系数是降低的。

三、刀片性能优化

针对大齿圈加工的特点,博特公司专门研究开发了新型PCBN刀片材料,并且经过大量现场切削试验总结了最佳的刀具结构。

1、材料性能

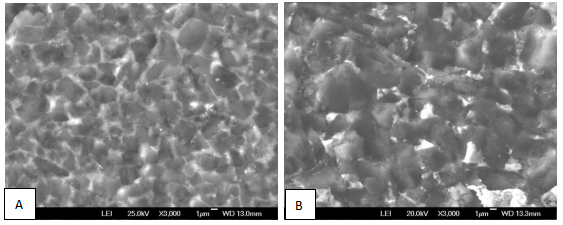

针对大齿圈齿顶加工强断续、切削阻力大、切削温度高等特点,专门开发了新的牌号。新牌号优选原材料,选择强度高的立方氮化硼微粉,结合剂也经过严格筛选。配方上经过大量尝试选择了最佳配比,保证材料具有良好的抗冲击韧性和结合强度。材料制备工艺上进行了全面优化,充分保证材料均匀性,烧结温度和压力匹配特性等,使得材料致密性提高,材料晶体颗粒得到很好控制。从图1可以看出,博特公司PCBN材料均匀性极好,结合剂在CBN颗粒间均匀分布,没有团聚现象。CBN颗粒几乎维持了原始粒度,团聚长大现象不明显,颗粒之间看不到气孔,结构致密。而市面上其他PCBN材料烧结不均匀,结合剂团聚严重,CBN颗粒之间界限不明显,说明CBN颗粒在烧结过程中进行二次团聚,并且工艺控制不当,团聚颗粒大小不均,造成颗粒之间形成较大气孔,结构疏松。

图1 PCBN刀片显微结构对比(3000倍)

A、博特公司PCBN B、其他公司PCBN

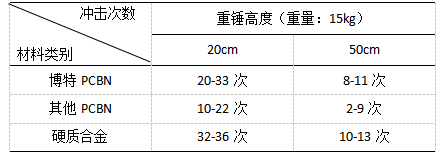

表1是在公司自制抗冲击韧性测试装置上进行抗冲击试验结果比较,新型PCBN材料抗冲击韧性远高于国内同类产品,并且已经接近了硬质合金。其中原因在于该PCBN材料在配方上设计科学,制备工艺上严格控制,达到了结合剂分布均匀,CBN颗粒结合强度高,材料致密度高,颗粒间气孔少,进一步提高了材料抗冲击韧性能的效果。

表1 抗冲击韧性对比表

2、结构设计

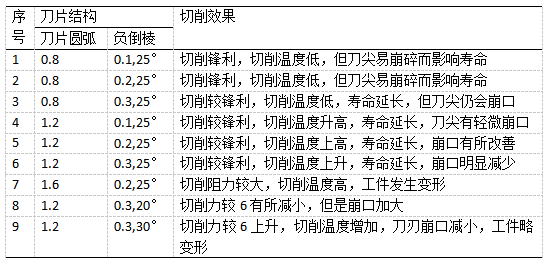

大齿圈体积大,齿圈壁相对较薄,加工过程中容易变形,因此合理设计刀片结构,降低切削力是减小变形的有效途径。博特公司设计了多种刀片结构进行现场切削试验,为优化刀片结构提供可靠依据。试刀结果见表2。

表2 不同结构设计刀片切削性能比较

综上可知,圆弧较小时,可以降低切削力,但是刀尖和工件接触面减小,刀尖强度降低,导致断续切削下刀尖崩口而影响刀具寿命。而圆弧太大时,刀尖强度得到改善,但是切削力明显提高,导致齿圈发生变形。负倒棱增大在一定程度上增大切削力,增强刀尖强度。负倒棱角度影响切削力的方向和切削刃强度,实际证明,角度增大切削力增大,影响了齿圈质量。总结可知刀尖圆弧1.2mm,负倒棱宽度0.3,角度25°时刀片切削效果最佳。

四、大齿圈加工实例

1、大齿圈齿根强断续硬车加工

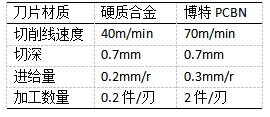

在国内某大型回转支承制造企业,加工直径8m的特大齿圈,材质:20CrMnTi,淬火硬度HRC53-55,在大型立车上加工齿圈内齿齿顶。切削实验数据列如表3。

表3 大齿圈齿根加工效果对比表

从表3对比看出,开发的新型PCBN刀片寿命是硬质合金的10倍,综合加工效率是硬质合金的3倍。硬质合金加工一个齿圈需要更换5次刀尖,加工效率低,工人劳动强度大,关键是每次更换刀尖就会存在一个接刀痕,影响大齿圈质量。

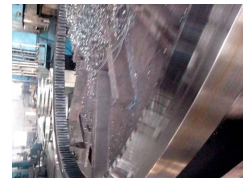

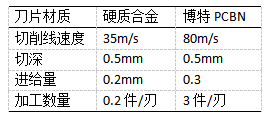

2、风电大齿圈齿顶强断续硬车加工

在某大型风电齿轮制造企业,加工直径3m的大型齿圈,材质:20CrMnTi,淬火硬度HRC58-62,加工部位齿圈内齿顶。

表4 风电大齿圈加工效果对比表

对比硬质合金刀具的切削数据如表4,从表4可以看出PCBN刀片切削速度是硬质合金的2倍之多,加工的齿顶没有毛刺;PCBN刀片寿命是硬质合金的15倍之多,综合效率提高4倍。实验数据证实了开发的新型PCBN刀片优良的材料性能和长的使用寿命。

五、总结

断续切削在金属切削加工中是较难加工的过程,再加上齿圈硬度大,加工难度更大,这就要求机床功率足够高,刚性足够好,对刀片强度和寿命提出更高要求。博特公司针对性的开发了相应材料并对刀片结构进行优化,最终实现了大齿圈高效加工,减少了换刀次数,提高了齿圈质量,也总结了许多应用经验。

(1)科学的配方设计以及原材料和工艺的严格控制是保证PCBN材料优良性能的前提。只有结合剂分布均匀,结合强度高,CBN颗粒大小均匀,结构致密的PCBN刀片才能抵抗高强度、强断续切削对刀片的破坏,才能保证刀片良好的切削性能。

(2)刀片结构优化可以显著改变切削力,从而影响刀片寿命和工件质量。经过试验总结出PCBN刀片强断续加工大齿圈最佳刀片结构:刀尖圆弧1.2mm,负倒棱0.3mm,倒棱角度25°。

(3)通过实际使用发现,新型PCBN刀片完全可以代替硬质合金刀片实现大齿圈高效、强断续加工,不仅显著提高加工效率,降低工人劳动强度,工件质量也得到很大提高。现代制造业正强烈追求高效加工和质量控制水平以及自动化生产,PCBN刀片顺应了市场需求,有很大推广价值。

上一篇:渐开线齿轮K线框图测量与评定

下一篇:变速器通气塞漏油问题的研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯