时间:2021-09-17来源:大昌华嘉齿轮技术

完美的传动功能依靠的不仅是部件的几何形状,而且啮合部件功能表面的质量同样重要。也就在几年前,标准传动系统的批量生产还不太关注这方面。

但得益于新的或改进的加工工艺,光滑的表面可以实现经济化生产,甚至进行大批量生产。现代化的加工工艺,例如滚磨光整和抛光磨削在这方面做出了重要的贡献。

定义了高精度的表面质量是关键因素,并且经常是驱动工程领域实现有效改善的先决条件。

特别是在汽车工业,尤其是在电驱动领域,啮合部件的表面质量非常关键:与电驱动结合,转速极高,对传动和齿轮设计带来了新的挑战。但即便是传统内燃机驱动,更光滑的齿轮对运转表现也能做出重要贡献。Rz小于0.5 μm的齿面现已应用于批量生产,来降低噪音、摩擦及功率损失。

作为结论,齿轮的粗糙度检测已变得愈发重要。

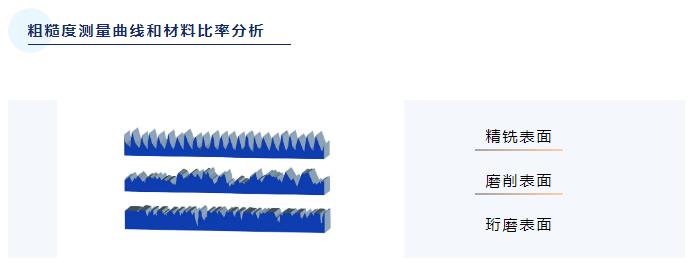

在这方面,连同传统的通过采样长度进行粗糙度测量曲线评估,行业在更多地采用材料比率分析。这提供了额外的有助于评估表面质量的参数(请见下方:粗糙度测量曲线和材料比分析)

粗糙度测量曲线和材料比率分析

这三个表面轮廓说明了材料比分析的重要性:

尽管表面的特性由于不同的加工工艺而完全不同,但在三个案例中却检测到相同的Ra值。

在另一方面,材料比分析从轮廓高度上变化的材料密度,以及从表面上最高的点过渡至实体材料的角度提供了清晰的参数。

通过材料比参数 Rk、Rvk 和 Rpk 以及 Mr1 和 Mr2 确定诸如具有宽谷底的高峰或具有窄凹槽的宽平台的特征,这三个表面显著不同。

趋势引领

十年前,这些发展甚至还没有出现,当时克林贝格(Klingelnberg)与一家专门从事表面测量的供应商合作开发了一种粗糙度测量系统,可以更好地记录粗糙度参数,特别是在齿面上。

粗糙度测头装备有集成式旋转装置,并被小型化到可通过标准的连接盘进行使用,就像克林贝格(Klingelnberg)3D测量系统所用的进行几何测量的接触式探针一样。

因此可采用类似于齿轮测量的步骤用于粗糙度检测,从而保证了更佳的探测条件。

在此过程中,接触式探针和粗糙度测头可以实现自动更换,从而使全自动的完整测量成为可能,在一次装夹下,实现齿轮测量、尺寸测量、形状测量、位置测量和粗糙度测量。精密数控测量实现了0.01 μm的重复精度。

图1:粗糙度探针和插头连接器

除传感器外,一个精密的可旋转的装置也集成到克林贝格(Klingelnberg)紧凑的粗糙度探针内部。因此粗糙度测头可以像接触式探针那样使用连接盘操作,并且可以自动更换。自动插接是它特别便利的特点。

目前即使是滚磨光整加工的齿轮上精细的结构也能用代表高精度的P系列精密测量中心使用全自动程序进行检测和分析。

小结

新尺寸下的粗糙度检测

现代化的制造工艺,例如滚磨光整和抛光磨削,使齿轮部件表面日益光滑。P系列精密测量中心实现了在全自动的测量步骤中对齿轮的几何形状和表面质量进行系统化检测,目前克林贝格(Klingelnberg)可测模数0.9 mm起的齿轮。

里程碑

将粗糙度测量系统集成入精密测量中心的整体理念堪称里程碑:

这是克林贝格(Klingelnberg)的创举,在全自动齿轮测量过程中进行齿面粗糙度的。克林贝格(Klingelnberg)于2014和2015年为此项开发而荣获专利。

“我们将齿轮测量的经验与粗糙度测量的专用技术相结合,但很难预言这将把我们引导到何方,”Jan Haeger,软件开发部的项目经理在回顾开发过程时这样说到,“一开始,我们必须极力说服用户,而如今我们开发的粗糙度测量系统已广受好评,并且被大量订购”。

区别于其他众多的粗糙度测量装置,克林贝格(Klingelnberg)的系统可以在车间现场的环境下通过全自动步骤实现系统化测量。克林贝格(Klingelnberg)该系统现已成功地应用在全世界数百台P系列设备上。

为何采取独立的技术方案?

使用其它已有的技术对齿轮零件进行粗糙度检测并非易事。在技术文献和粗糙度检测标准中,经常推荐或要求无导头式表面粗糙度量具(或基准平面测头系统)。

但是因为沿首选测量方向齿廓存在渐开线曲率,所以使用这样的系统会产生问题。追踪条件有时会由于这个曲率而产生显著的变化,特别是当使用扩展行程长度时。

总体来说,使用这些系统将有如下不利之处:

■ 仅能在部分跟踪长度上保持金刚石测针沿法向的最佳跟踪。

■ 这种效果导致在滤波时产生错误,必须进行补偿。

■ 探针所发生的大幅度偏移相应地要求有大测量范围,这就使得测量信号的分辨率受限。

■ 为测量齿面粗糙度所进行的调试不但耗时,而且容易出错。

■ 通常不可能在恒定条件下进行系统化的批量测量。

■ 系统对于振动很敏感。

“在实验室的条件下用于基准测量,这些系统毫无疑问是恰当的选择”,应用工程师Thomas Serafin这样评价道,“但是在与齿轮测量相结合,并集成入P系列设备的条件下,我们的主要目的是开发一种易用的、可靠的方案,设计为在车间现场使用而不受到振动的影响”。

由克林贝格(Klingelnberg)开发的导头式表面粗糙度测头符合了这些要求,并同时允许多至4个机床数控轴的复杂联动。

导头式表面粗糙度测头的优势

导头式粗糙度测头的测量运动受控生成导头和探针的线性运动。集成式的旋转装置将金刚石测针和导头自动定位到对被测表面的相对最佳位置。

与采用基准平面测头系统的测量相比,导头式系统有如下优势:

■ 在表面的法向上,金刚石测针沿齿面的法向法向在完整的测量路径内都能够优化跟踪,而无需顾虑测量长度。

■ 金刚石测针的接触力可以保持相对最小化,因为导头的接触力大很多,可以确保整个测头系统和齿面的完全接触。

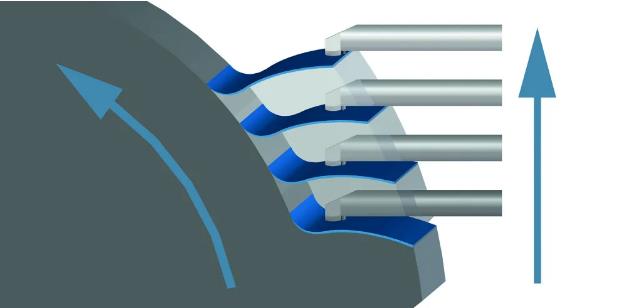

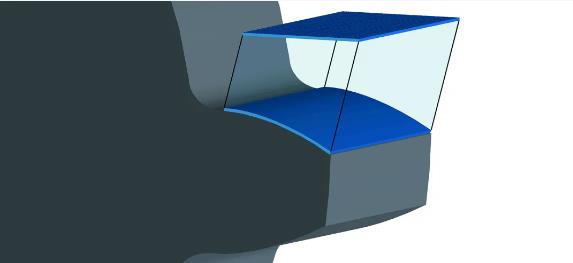

■ 渐开线曲率由测量的展成运动完全补偿,可以使测头沿齿轮表面的扫描几乎完全线性(见图2和图3)。

■ 通过3D测头的偏移来单独记录导头的偏移,独立于金刚石测针的偏移。

■ 金刚石测针仅记录表面粗糙度。这样就能够以更高的分辨率应用于小测量范围。

■ 通过放大和评估导头与金刚石测针之间的差分信号,可以非常有效地排除振动造成的影响。

■ 金刚石测针嵌入导头杆内,得以免受损伤。

图2

图2和图3:凭借带滑动导头的表面精度探针的优化测量和追踪策略,曲面对于粗糙度测头而言是个理想的平面,图示为沿渐开线齿轮齿形测量的例子。

图3

研发中的”成败“点

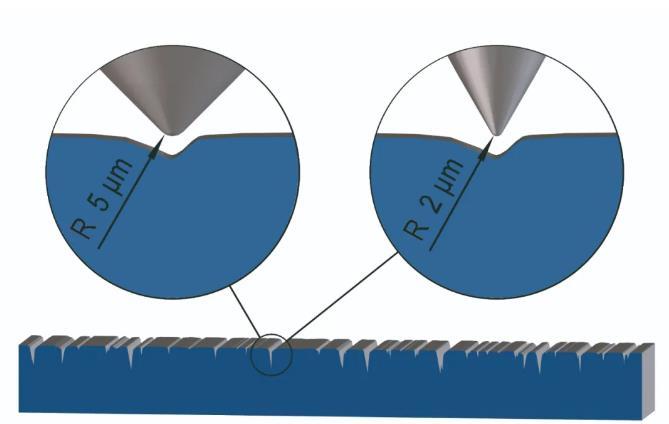

为了能够深入小齿槽内,克林贝格(Klingelnberg)选择了经过特殊设计的导头,在2012年推出的是用于不小于1.6 mm的模数,整体设计纤巧同时导头半径仍较大。它的摩擦特性和在齿面的高度整体化效果提供了高质量的测量信号。除了尖点半径为5 μm金刚石测针外,测头还可以配备尖点半径为2 μm和60°的金刚石测针。

亮点简介

全部P系列精密测量中心均可配备高精度的粗糙度测量装置。

■ 全自动粗糙度测量,齿轮模数从0.9 mm起,也可以用于轴和平面的粗糙度测量。

■ 按照DIN EN ISO 4287标准评估粗糙度参数(Ra、Rz、Rt、Rmax)。

■ 按照DIN EN ISO 13565-2标准评估材料比参数(Rk、Rpk、Rvk、MR1、MR2)。

■ 分辨率高,可达7 nm。

■ 内置电动旋转装置,用于尖点半径为2 μm或5 μm的金刚石测针的自动找正。

■ 采用与齿轮计量类似的测量步骤以优化跟踪条件。

■ 通过集成于标准的测量程序,使得操作简化。

■ 即便在车间现场的环境下使用,也可确保高精度测量。

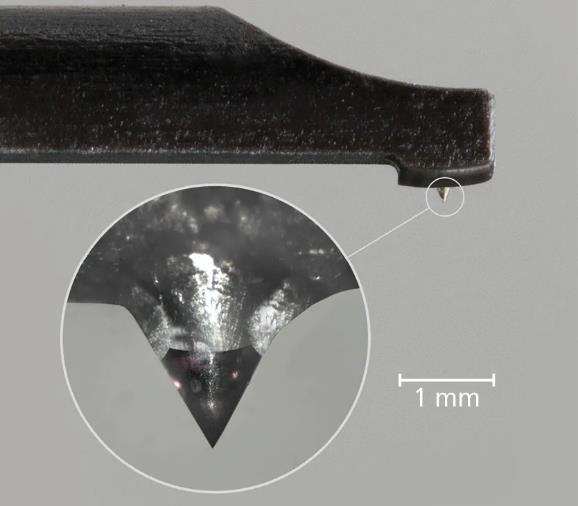

图4:用于模数0.9 mm起的全新齿面粗糙度探针

放大图

表现了导头和金刚石测针之间的关系。尽管整体系统尺寸极小,但针尖半径和导头半径比却仍可达到1:1000。该粗糙度测头标配2 μm / 60°的金刚石测针。

探针的小型化:尖点半径2 μm

滚磨光整齿轮满足了高要求:这些齿面展现了极高的材料比——即具有宽阔平台和狭窄波谷的表面质量。这对于计量是一种挑战。

在轮廓高度表示中,通常使用相对于表面的大垂直比例尺,正如本例所示。

这使深度仅为0.5 μm到1.5 μm的波谷显得非常窄,看起来似乎无法使用90°的金刚石测针进行测量。

放大图则显示了最窄的波谷和金刚石测针之间实际的关系。在这样的情况下,使用尖点半径为2 μm 的60°金刚石测针即可进一步改善跟踪的条件。

现在,从0.9mm模数起

在开发新的用于0.9 mm模数的齿面粗糙度测头(见图4)的过程中面临的挑战数倍于普通齿面粗糙度测头。克林贝格(Klingelnberg)在2016年4月底斯图加特Control 2016展会上首次展示了这项创新。

这项特殊研发的设计可以确保跟踪到尽可能多的齿面,甚至是特别小的齿。为了能够深入宽度仅为1 mm的齿槽,将导头和金刚石测针不断进行更小化改进。

得益于精巧的设计,它仍然可以在纵向和横向的两个方向拥有较大的导头半径。金刚石测针和导头之间的距离非常短,因此小齿轮在很短的评估长度上也可覆盖尽可能大的比例。

新的粗糙度测头为测量用于现代化乘用车变速箱高精度齿轮提供了有利的条件。

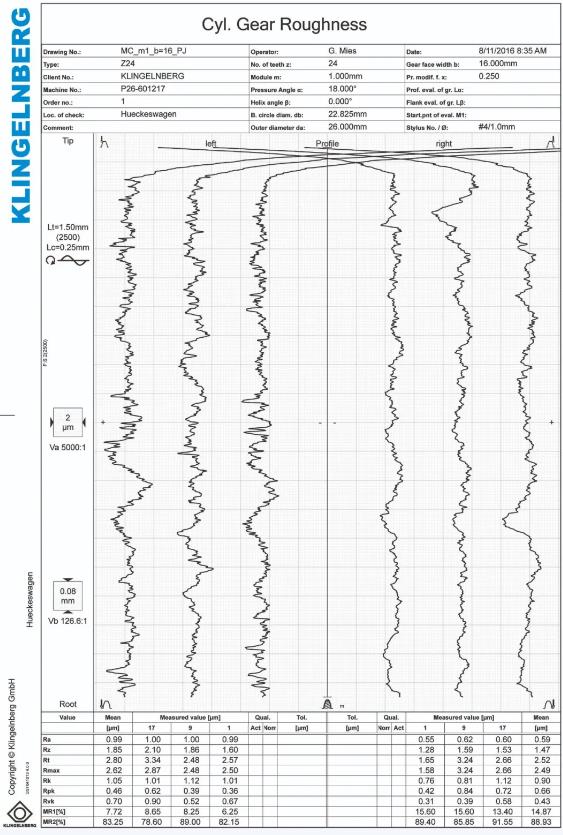

图5:测量结果以非常清晰的方式输出,显示了测量曲线和图表格式的所选参数。

布局类似于齿轮测量的报告。粗糙度参数(Ra、Rz、Rt、Rmax)按照DIN EN ISO 4287标准评估。材料比参数(Rk、Rpk、Rvk、MR1、MR2)按照DIN EN ISO 13565-2标准评估。

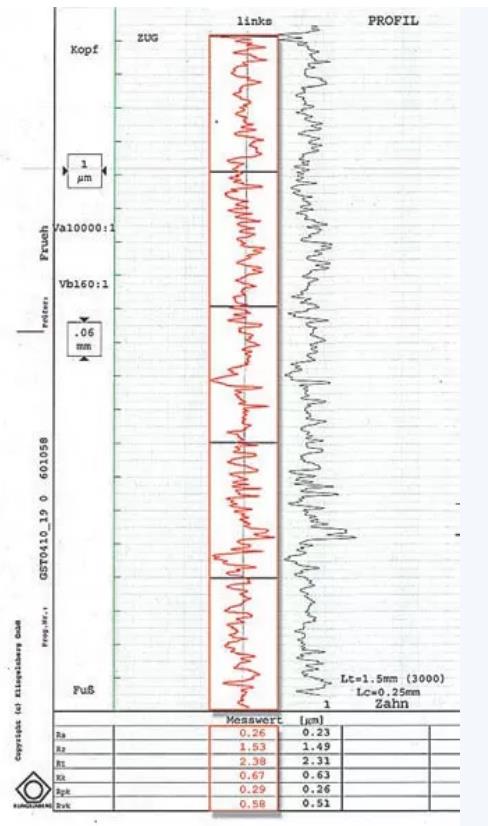

图6:对比测量

由用户进行的对比测量,表现了使用基准面测量系统(红色)和克林贝格(Klingelnberg)测量(黑色)之间出色的一致性。这不仅限于参数,而且两条测量曲线的特性都很一致。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。