时间:2025-10-20来源: 作者:

摆线轮作为RV减速器的核心零件之一,其加工精度和一致性的要求极高。从加工工艺装备设计的角度出发,为摆线轮的每道加工工序设计特殊的加工工装,通过工艺装备与加工工艺相结合的方式,来保证摆线轮加工的精度和一致性。经过对产品的实际检测结果统计分析,按照本套生产工艺生产出的摆线轮,产品满足设计要求并且产品一致性良好。

0 引 言

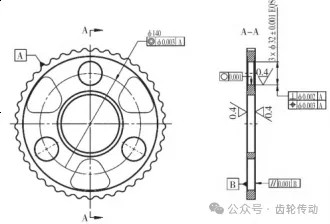

RV减速器是一种精密的动力传输机构,广泛应用于工业机器人、数控机床、医疗检测设备、卫星接收系统等领域。它由两级减速装置组成: 第一级是渐开线圆柱齿轮行星减速机构,第二级是摆线针轮行星减速机构,形成一个封闭的差动轮系。摆线轮(图1)作为第二级减速机构的关键部件,分为A、B 两种型号,使用时两种摆线轮成组配合使用,因此摆线轮在加工时除了要保证单片的加工精度,更重要的是控制好成组使用的摆线轮之间的一致性,才能保证RV减速器的运动精度和稳定性。

图 1 摆线轮

目前,摆线轮的粗加工及热处理工序由外协厂家完成,公司内完成后续的精加工工序。首先,对摆线轮的两端面进行平磨,然后以平面为定位基准对轴承安装孔进行镗孔加工,最后以轴承安装孔为定位基准进行摆线齿的磨齿加工。由于RV减速器摆线轮的精度要求极高,目前的加工精度达不到设计图纸的要求,主要存在以下问题: 首先,产品合格率低。由于工艺编排不合理、生产设备的精度和稳定性不够高,导致生产出的产品质量一致性不稳定,由于摆线轮热处理后的变形,导致摆线轮平磨需要多次互为基准加工后平面度才能达到要求,并且成组使用的摆线轮需要加工完成后测量匹配才能使用。其次,生产效率低。镗孔工序时的工装是将摆线轮A、B 分开加工,并且镗孔和磨齿都是单片加工,导致摆线轮组装时需要挑选一致性较高的摆线轮,导致组装效率低。基于上述问题,本研究主要从摆线轮精加工工艺的优化及工艺装备的创新设计为切入点,来提高摆线轮的加工精度和生产效率。首先,参考了韩忠皓等以及郑红的研究,对生产工艺进行优化,在平磨工序后增加双端面研磨的工序,提高摆线轮的厚度及平面度精度和一致性。其次,将生产设备更换成匹配产品精度的设备,并建造恒温车间来保证设备运行精度,提高产品精度和生产效率。最后,为每道工序设计装夹工装,在保证加工精度的同时提高生产效率。该生产工艺及工装装备的应用,对于推动摆线轮的批量生产,确保产品加工质量,具有重要意义。

1生产工艺及生产设备的优化

1.1生产工艺的优化

摆线轮A、B两种型号的生产工艺相同,生产过程中除了要保证单个摆线轮的加工精度,更要保证一组配对使用摆线轮之间的配合精度要求,比如平面度、一组摆线轮的安装孔位置度和孔径等。首先,优化摆线轮精加工生产工艺(图2),在平磨工序后增加双端研磨的工序,双端研磨在加工时可对摆线轮两端面同时加工,提高了摆线轮的平面度,且设备可同时加工多片摆线轮,在提高生产效率的同时提高了产品的一致性。![]()

图 2 摆线轮生产工艺

1.2生产设备的优化

目前国内生产的机床精度还无法满足批量生产摆线轮的要求,因此需要采购进口的加工设备及刀具,来保证产品精加工的精度和一致性,如外圆磨床、平面磨床、数控镗床及三坐标测量仪等,同时由于生产设备对运行环境的要求,将车间改造成恒温车间,温度稳定在22℃±0.5℃,在保证设备运行精度的同时,也可以保证产品的加工精度。

2 工装设计

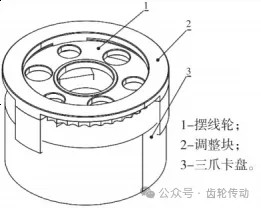

2.1平磨工装

摆线轮的外协最后一道工序为热处理,粗加工给精加工的端面预留量为0.1mm,由于热处理后工件会不可避免的发生变形,如果精加工采用直接吸在磨床上进行平磨,会导致工件的形位公差超差,进而影响后续的工序加工。因此,需要设计一套工装(图3)来完成此工序的加工。此工装利用标准的三爪卡盘改造,只需更换特制的卡爪即可,摆线轮在装夹时,需保证每个卡爪的圆弧面与2个以上的摆线齿接触。图中的调整块可以快速的调整摆线轮装夹时的平面度,摆线轮夹紧后取掉调整块进行磨削加工。工装的夹紧力控制在5N·m,工件在装夹后几乎不会发生弯曲变形,可以保证摆线轮在第一面磨削完成松开后,加工面不会发生弯曲变形,磨第二面时便可以将第一面直接吸在磨床平台上即可,不需要互为基准的多次磨削。要求平磨后摆线轮两平面的平行度为0.01mm。

图 3 平磨工装

2.2双端研磨

根据摆线轮的平行度和成套使用的摆线轮高度要求,使用双端面研磨才能满足其技术要求,并且双端面研磨可以同时进行多片摆线轮的磨削,更适合产品的批量生产。此道工序主要需要保证零件的厚度和平行度。设备采用的双端面精密研磨机,可同时对零件进行双端面研磨,磨床与工装配合后,可以让摆线轮在围绕磨床中心公转的同时还能进行自转,这样使工件在研磨过程中整个表面受力均匀,产品尺寸及表面质量良好。为了保证配合使用的摆线轮厚度尺寸,需要将配合使用的摆线轮放在同一次研磨。

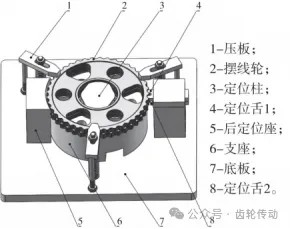

2.3珩磨工装

此道工序需要完成摆线轮3个偏心轴配合孔的加工。为了保证摆线轮组之间的精度,需要将一组配合使用的摆线轮同时加工,因此需要设计工装(图4)来保证摆线轮组的装夹精度和稳定性。设计工装时首先应满足同时装夹一组摆线轮(摆线轮A和摆线轮B),并且可以保证2片摆线轮的相对位置,2片摆线轮在将偏心轴配合孔对齐后,其摆线齿处于互相交错的位置(图5),因此工装采用可活动定位舌与摆线齿配合,来确定2片摆线轮的位置,Z向的定位靠摆线轮研磨后的平面。

图 4 珩磨工装

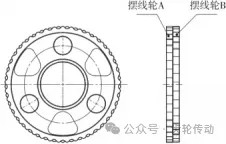

图 5 摆线轮组合图

本道工序的加工工艺为: 粗镗-精 镗-珩磨。单丽君等分析了切削力和切削温度对于摆线轮加工的影响,工件的硬度对摆线的精加工有很大的影响。本研究的优化工艺要求,加工前需要使用洛氏硬度计测量摆线轮齿部硬度,同一组加工的摆线轮的硬度差应在1HRC以内,将摆线轮按照硬度测量值分组后,使用激光打标机在摆线轮上做好永久性的标识,并且在组装时必须按标识成组使用。摆线轮加工时应与实际使用时的安装方式一致。加工时先使用硬镗刀片对孔进行粗镗和精镗加工,保证孔的位置精度,然后用珩磨刀对孔进行精加工。一组摆线轮同时加工,可以保证同组摆线轮之间尺寸精度的一致性。

2.4磨齿

磨齿工装的设计

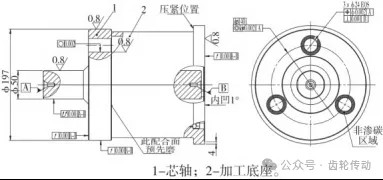

磨齿是摆线轮最重要的工序,本工序以珩磨加工完成的孔来定位,对摆线齿进行精磨加工,可同时加工多片同类型的摆线轮(摆线轮A或摆线轮B)。为了满足产品加工的精度要求,工装(图6)的加工精度需要高于产品精度。工装的液压涨紧柱是根据摆线轮孔的尺寸定制的产品,为了满足液压涨紧柱安装后的精度,需要工装芯轴安装孔的垂直度小于φ0. 001mm,位置度及3个孔的构造圆与芯轴中心线的同轴度小于φ0.003mm。因为液压涨轴安装轴的磨削尺寸较芯轴安装孔更容易保证,所以芯轴加工完成后液压涨紧柱的安装轴按照芯轴孔的尺寸进行配磨,配合公差要求0-0,要达到液压涨紧柱需要用尼龙锤轻轻敲入的程度。

图 6 磨齿工装

磨齿工装的制造

磨齿工装芯轴的粗加工和热处理采用外协的方式完成,公司内部只完成芯轴的精加工,芯轴的精加工也是摆线轮工艺装备中最关键的一环。芯轴材质为低碳钢,热处理工艺采用渗碳淬火+低温回火,热处理后要求表面硬度为58~62HRC,芯部硬度为30~45HRC,渗碳时需要对孔及其周围的区域(比孔最终尺寸+φ4mm)进行防护,目的是热处理后需要镗孔加工的区域的表面硬度与芯轴内部保持一致,精加工时有利于保证加工质量,加工完成后孔周边的表面硬度还可以满足工装的使用。芯轴本体的形状不便于进行镗孔加工,因此精加工时还需设计一个芯轴加工底座,来辅助完成芯轴镗孔时的定位装夹。芯轴粗加工完成到货后,先将其中心孔精研,提高定位基准的质量,因后续的工装加工以及摆线轮加工都是以中心孔为基准。将芯轴与底座的配合面精磨,要求对中心孔的跳动≤0.001mm,然后与底座安装在一起后进行精加工(图7)。 图中的关键尺寸按图所示加工。为了防止芯轴在镗孔夹紧时发生变形导致加工精度超差,底座底部设计并非是一个大的圆环面,而是设计为半径方向厚4mm左右的圆环状,并且要精磨成内凹的形状。这种设计是为了保证在压紧时工装与机床工作台面为线接触,这样芯轴在夹紧后不会发生变形。

图 7 芯轴加工工装

为了加工出合格的芯轴,首先,要保证环境温度稳定在22℃±1℃。其次,机床要处于充分热机的状态。再次,加工过程中冷却液冲洗的位置正确,且刀柄及刀片状态良好。最重要的是,工件安装时要利用千分表将其找正到最佳状态。

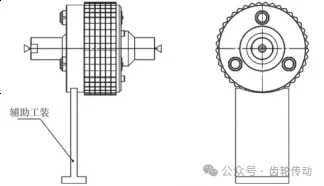

磨齿加工

按图8所示将摆线轮安装好后,以工装中心孔定位将工装安装在磨床C轴上。由于磨齿工装组装后重量较大,并且没有预留吊装设备使用的空间,这给磨床工装的装夹定位带来了困难,因此需要设计辅助工装来完成工件的装夹,辅助工装可以快速完成摆线轮磨齿工装的粗定位,同时在磨床顶尖夹紧前对工装进行支撑。辅助工装的接触圆弧中心比机床顶尖中心低0.5mm,当磨床顶尖夹紧时,辅助工装与磨齿工装之间存在0.5mm的间隙,保证在磨齿时工装之间不会发生干涉。砂轮的修整是摆线齿廓加工中的关键步骤,可以通过成型滚轮或CNC碟片进行修整。工件加工完成后按图进行三坐标测量。摆线轮齿廓的精度测试采用三坐标逐点扫描法,将得到的曲线与修形目标摆线对比,得出齿廓精度范围。

图 8 磨齿安装图

3 应用效果

在摆线轮的生产过程中,升级后的生产基础设施和生产设备为加工提供了稳定的基础,新设计的工装夹具结构简洁高效,可以保证生产的产品满足设计要求,又便于操作人员的操作,快速完成工件的装夹并在数控机床上完成加工。本套工装的设计,显著提高了产品质量和生产效率,使得摆线轮的日产量增加到了30套,同时保持了95%以上的合格率,生产效率提升了3倍以上。由于一组配合使用的摆线轮为先分组再一次加工,加工后的摆线轮无需再进行测量挑选,装配人员可以按标记直接进行组装,从而提高了减速器的组装质量和生产效率。

4 结 论

本研究对摆线轮的生产工艺进行了合理的优化,详尽介绍了新工装的设计及使用过程,并阐述了新设计的工装在实际生产中的应用效果。优化的生产工艺配合新设计的工装,显著提高了摆线轮的加工精度和一致性、减速器的装配质量和生产效率,大幅降低了制造过程中的人力和物力成本,为RV减速器行业带来了显著的经济效益。

参考文献:略

作者简介: 徐荣辉(1982-) ,男,本科,高级工程师,研究方向为机械设计与制造。

标签:

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯

![]() 最新新闻

最新新闻