时间:2025-10-17来源: 作者:

对某款纯电动汽车机械式自动变速器换挡执行机构进行设计,介绍了结构,分析了工作原理,并进行了换挡轴、选挡轴、齿轮传动减速机构参数计算,螺旋机构材料选择,轴承、步进电机选型。通过参数校核和换挡杆轴向移动量、总换挡时间验证,确认设计可行。

1 设计背景

随着纯电动汽车的快速发展,纯电动汽车动力传动系统面临新的挑战。目前,大多数纯电动汽车采用永磁同步电机加单级减速器的结构,这种结构存在中后段加速不足、续航能力不高等问题。装配自动变速器能够使电机工作在最佳转速区间,显著提升电机工作效率,改善整车动力性和经济性。然而,传统机械式自动变速器的换挡机构存在换挡冲击大、平顺性差等问题,影响驾乘体验。因此,设计一种高效、平顺、可靠的纯电动汽车机械式自动变速器换挡执行机构,对于实现平顺快速的换挡至关重要。笔者通过对某款纯电动汽车两挡机械式自动变速器换挡执行机构进行设计与分析验证, 为研究机械式自动变速器换挡控制策略提供参考。

2 研究现状

机械式自动变速器是一种基于手动变速器实现自动换挡的变速器,具有结构简单、成本低、传动效率高等优点,被认为是纯电动汽车的理想传动部件之一,主要由手动变速器、离合器、换挡执行机构、传感器、电子控制单元组成。离合器和换挡执行机构由电子控制单元根据车速等信号控制,取代司机的手脚操作。然而,机械式自动变速器在换挡过程中需要切断动力,导致换挡冲击和动力中断,影响驾驶的平顺性。为解决机械式自动变速器的换挡冲击问题,研究者从离合器与同步器的协调控制方面进行大量研究。王建文提出通过优化换挡执行机构的运动速度和选择合适的驱动电机主动调速目标值来改善换挡品质。李聪波等提出一种基于单向器和摩擦离合器的无动力中断变速器结构,但这一方案会降低纯电动汽车的传动效率。相比之下,双离合变速器具有动力不间断、换挡平顺、传动效率高等优点,但存在结构复杂、成本高、控制策略难度大的问题。两挡机械式自动变速器主要由两个行星齿轮副和两个离合器组成,通过优化离合器的接合和分离时序,匹配合适的驱动电机转矩指令,可以减小换挡冲击,缩短换挡时间,并且具有结构紧凑、质量小、成本低的优势,适合纯电动汽车。综合以上介绍,如何在保持机械式自动变速器优点的同时提升换挡性能,实现快速、平顺的动力切换,是亟待解决的问题,这需要在换挡执行机构设计和控制策略优化方面进行深入研究。

3 换挡执行机构设计

设计要求:以经济性、动力性、轻量化为目标,进行换挡执行机构的设计。设计主要涉及螺旋机构、齿轮传动减速机构、选挡轴、换挡轴等部分,并通过Matlab Simulink软件进行仿真,确保换挡执行机构符合设计要求,从而达成预期的设计目标。换挡执行机构在工作时分为挡位选择和挡位更换两个过程。本次设计要求选挡时的选挡力为40N,换挡时的换挡力为400N,选挡时间不长于0.5s,换挡时间不长于1s,即换挡总时间不长于1.5s,选挡、换挡时换挡杆的轴向移动量为±12mm。

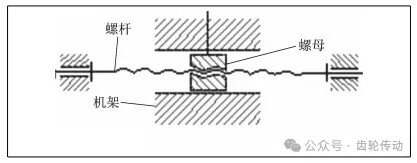

总体方案:在设计中,换挡执行机构的原动件采用步进电机。在挡位选择时,需要通过驱动力来实现。在挡位更换时,需要将电机的旋转运动转换为直线运动,提供轴向力来推动拨叉完成挡位切换。由此,必须选择一种能够将旋转运动有效转换为直线运动的传动机构。考虑到汽车整体设计中对于动力性、经济性,以及零部件轻量化的要求,最终选择螺旋机构,如图1所示。

图1 螺旋机构

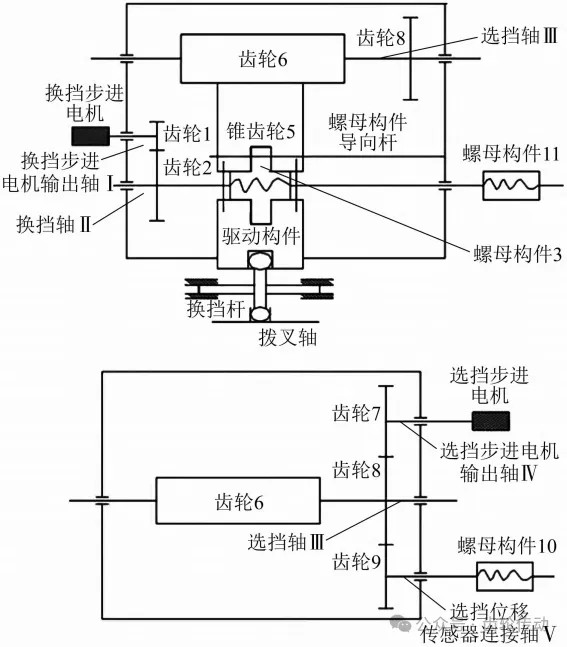

在换挡执行机构设计中,仅依靠螺杆与螺母构成的螺旋副来实现传动功能还存在较大难度。对此,在螺杆与步进电机之间增设一级齿轮减速传动,以优化传动效果,并确保结构的可靠性。同时考虑到选挡轴不能直接由电机驱动,还需要增加一级齿轮传动,以实现步进电机的驱动功能。换挡执行机构如图2所示。

图2 换挡执行机构

工作原理:选挡步进电机启动旋转,带动与其相连的齿轮7转动,通过与齿轮8的啮合,使选挡轴转动。选挡轴上的齿轮6与锥齿轮相互啮合,使锥齿轮旋转。锥齿轮的下部通过螺钉与驱动构件相连,驱动构件转动,带动换挡杆旋转。最终,换挡杆下端的球头沿垂直于纸面方向移动至相应的拨块槽中,完成选挡操作。在选择挡位的同时,通过齿轮7、8、9的啮合使选挡位移传感器连接轴转动,带动螺母构件10移动。螺母构件10上的传感器将位移信号转换为电信号,并传递给控制器。挡位选择完成后,控制器根据来自选挡位移传感器的信号,分析并发出换挡控制信号至换挡步进电机。换挡步进电机启动旋转,通过换挡步进电机输出轴带动齿轮1转动。齿轮1与齿轮2啮合,齿轮2旋转,带动换挡轴旋转。换挡轴旋转,通过螺旋副推动螺母构件3移动。螺母构件3的上部开有槽,与螺母构件导向杆构成移动副,由此螺母构件3仅能沿轴向移动。螺母构件3的中间有凸缘,嵌入驱动构件和锥齿轮的槽中,从而推动驱动构件移动,使换挡杆沿轴向移动。换挡杆上的球头拨动拨块,进而带动拨叉轴沿轴向移动,最终完成挡位更换。螺母构件3、10、11均为带梯形内螺纹的螺母构件。

4 参数计算

螺旋机构材料:螺旋传动主要由换挡轴和螺母构件3构成。换挡轴采用螺纹设计,因此也被称为螺杆。换挡执行机构具有间歇运动的特性,换挡轴上螺杆材料选用40Cr,并且采用淬火之后回火的热处理工艺,以确保洛氏硬度(HRC)达到50~55。螺纹类型选择单线梯形螺纹,此螺旋副需要双向传动,取梯形螺纹的牙型角为30°,则牙侧角为15°。考虑到螺旋传动的主要失效形式为磨损,在材料选择和热处理过程中,要着重提升螺杆的表面硬度,并减小表面粗糙度值,从而提高耐磨性能。此外,鉴于锡青铜在抗胶合与耐磨性能方面表现良好,换挡轴上螺母材料选择锡青铜。

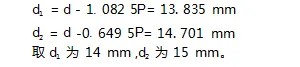

换挡轴:根据换挡轴选择的材料,摩擦因数为0.07。取螺距P为2mm,线数Z为2,螺杆大径d为16mm,计算螺杆的小径d1和中径d2:

根据换挡时间不长于1s,换挡杆轴向移动量为±l2mm,得螺母的最大移动量为24mm,则螺旋传动中螺母移动速度v为0.024m/s 。

换挡轴的转速nⅡ为:![]()

螺杆导程S为:![]()

螺杆螺旋升角λ为:![]()

梯形螺纹牙侧角β为l5°,摩擦因数f为0.07,螺杆的当量摩擦角ρ'为:![]()

换挡力Fc为400N,换挡轴的转矩TⅡ为:![]()

换挡轴的直径dⅡ需满足:![]()

式中:[τT]为许用扭转切应力。换挡轴材料为40Cr,查表得[τT]为50MPa,可得dⅡ≥3.62mm。考虑到结构设计的需要和轴上键槽及轴径变化引起的应力,并具有足够的安全因数,取dⅡ为10mm。换挡轴上与螺母构件3配合的螺纹配合长度为螺母最大移动量与螺母高度之和。螺母高度H为:![]()

式中:Φ为螺母类型因数,取1.2。可求得螺母高度为18mm。因此,螺纹配合长度为42mm。

选挡轴:在挡位选择过程中,换挡杆转动角度α1为±l9°,选挡时间ts最大值为0.5s,锥齿轮转速n5为:![]()

考虑到加工和装配的便利性,选取驱动构件的半径r4为32mm,再根据选挡力FS为40N,驱动构件的阻力矩T4为:![]()

选挡轴所传递的功率PⅢ为:![]()

由于结构设计的需要,选择选挡轴上齿轮6齿数Z6为19,锥齿轮齿数Z5为81,传动比i56为:![]()

选挡轴的转速nⅢ为:![]()

选挡轴的转矩TⅢ为:![]()

选挡轴的直径dⅢ需满足:![]()

考虑到结构设计的需要和轴上键槽及轴径变化引起的应力,并具有足够的安全因数,取dⅢ为10mm。

齿轮传动减速机构:由于汽车底盘部分的齿轮在传动中对噪声控制、传动平稳性与准确性都有较高要求,因此选用40Cr作为齿轮材料,并进行淬火处理,使洛氏硬度(HRC) 达到48~55,精度等级达到7级。同时,由于传动速度较慢、转矩较小,且为间歇运动,因此选择直齿圆柱齿轮进行传动。选择齿轮6的齿数Z6为19,锥齿轮的齿数Z5为81,模数m56为1mm。因为锥齿轮的摆动与换挡杆的转动角度±l9°一致,所以锥形齿的最少啮合齿数Z'需要满足:![]()

式中:θ为锥形齿设计角度。为保证传动效率和稳定性,取θ为60°。计算后取整得到锥形齿的最少啮合齿数为14。由TⅡ为 474N·mm、nⅡ为360r/min可知换挡轴的转矩和转速均不高,因此选择齿轮1和齿轮2的齿数Z1、Z2分别为17、37,模数ml2为1mm,传动比il2为:![]()

齿轮1的转矩T1为:![]()

齿轮l的转速nI为:![]()

由nⅢ为26.97r/min、TⅢ为300.47N·mm可知选挡轴转矩和转速均很低,因此选择齿轮7和齿轮8的齿数Z7、Z8分别为20、30,模数m78为0.8mm,传动比i78为:![]()

由于齿轮9只起传递位移的作用,需要的力很小,考虑结构布置上的需要,选择齿轮9的齿数Z9为25,模数m9为0.8mm,传动比i89为:![]()

选挡步进电机输出轴的转矩TⅣ为:![]()

选挡步进电机输出轴的转速nⅣ为:![]()

轴承:由于换挡步进电机输出轴的转速较高,并且需要传递较大的转矩,因此选用深沟球轴承作为支撑,型号为61802。这种轴承不仅能够承受径向载荷,而且能够承受一定的轴向载荷,满足换挡步进电机输出轴的工况需求。对于换挡轴、选挡轴、选挡步进电机输出轴、选挡位移传感器连接轴,由于工作转速较低,且变速器的换挡操作是间歇性的,运动方式为间歇运动,对传动精度的要求也不高,因此选择滑动轴承作为支撑。

步进电机:通过综合考虑电机转矩、转速、精度、功率、尺寸、质量等参数,结合实际需求进行选型。选挡、换挡步进电机选择型号为75BYG4501的混合式步进电机。换挡电机步距角为5.4°,选挡电机步距角为0.6°,相数为2,在静止状态下最大转矩为1.5N·m,空载起动频率为1200Hz,空载运行频率不低于l5kHz,转动惯量为0.9kg·cm2,质量为1.5kg。

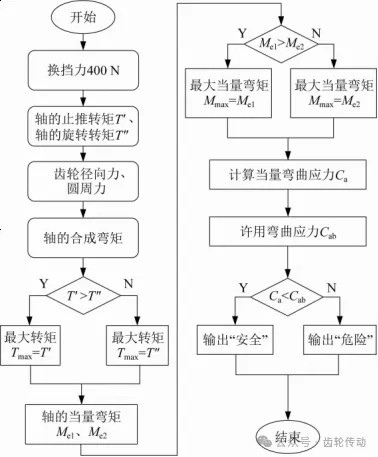

5 参数校核

换挡轴及轴承:建立换挡轴力学模型,并根据换挡轴校核流程对换挡轴及轴承进行校核。经程序计算后证实,各个轴的强度满足要求,换挡步进电机输出轴上的深沟球轴承寿命及换挡轴两端滑动轴承寿命均满足设计要求。换挡轴校核流程如图3所示。

图3 换挡轴校核流程

齿轮校核:齿轮1与齿轮2的校核过程需涵盖接触疲劳强度σH和齿根弯曲疲劳强度σF两个关键方面,两者必须分别小于许用接触疲劳强度[σH]和齿根弯曲疲劳强度[σF]。通过比较得出σH<[σH],同时 σF<[σF]。齿轮的接触强度和弯曲疲劳强度均达到设计要求。

6 换挡杆轴向移动量和总换挡时间验证

为了验证所设计的换挡执行机构的可行性,建立换挡执行机构的动力学模型,在Matlab Simulink软件中基于比例积分微分控制原理建立执行器系统仿真模型,完成升降挡工况下换挡过程的仿真。执行器系统仿真模型如图4所示。

图4 执行器系统仿真模型

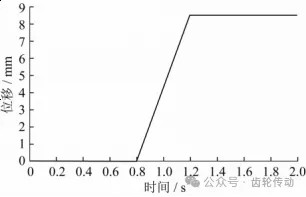

当系统达到稳定状态时,基于比例积分微分控制的两挡机械式自动变速器输出如图5所示,可见换挡所用时间约为1.2s,换挡时换挡杆的轴向移动量约为8.5mm,满足设计要求。

图5 两挡机械式自动变速器输出

7 结束语

笔者对某款纯电动汽车两挡机械式自动变速器换挡执行机构进行设计,改善机械式自动变速器的换挡品质,提升纯电动汽车的传动效率。仿真结果表明,当系统达到稳定状态时,换挡所用时间大约为1.2s,换挡时换挡杆的轴向移动量约为8.5mm,可满足设计要求。笔者设计的两挡机械式自动变速器换挡执行机构能够实现快速、平顺的换挡过程,是一种可行的纯电动汽车变速器换挡执行机构技术方案。

参考文献:略

标签:

下一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯