时间:2025-10-16来源: 作者:

特钢凭借其高强度、高硬度、高耐磨性和高精度等特性,在动力总成产品的制造中发挥着举足轻重的作用,广泛应用于曲轴、连杆、气门、齿轮、轴、轴承等诸多核心零部件。本文以齿轮为例,结合齿轮失效案例,探讨特钢材料的理化性能、微观组织及热处理工艺等材料性能对零件耐久的影响。通过模拟实际工况对齿轮样件进行高强度、长周期测试,确认齿轮材料性能及设计参数的合理性,为特钢在动力总成关键零部件中的应用提供指导。

0引言

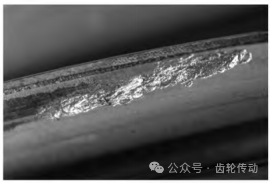

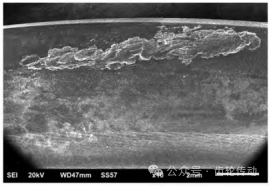

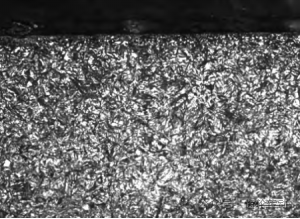

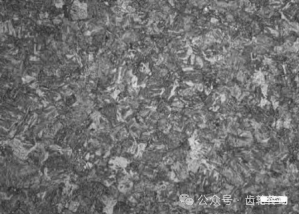

特钢是汽车、机械、船舶、铁路及新兴产业等国民经济重要产业的主要用钢类型。凭借其独特的成分、结构和生产工艺,展现出卓越的物理和化学性能。特钢的高强度和高韧性使其在汽车轻量化、高可靠性等方面展现出巨大潜力;特钢在强度、韧 性、耐磨性等方面具有良好的综合性能,使其能够满足汽车行业对高性能材料的严苛要求,成为汽车关键承载件、安全件、运动件的首选。在动力总成领域,特钢作为基础材料,发挥着举足轻重的作用。在发动机中,特钢广泛应用于曲轴、连杆、凸轮轴、气门弹簧等关键部件;在变速箱中,特钢则主要用于制造齿轮、轴系、轴承等核心零部件。本文以特钢在变速箱齿轮的应用为例,梳理特钢在齿轮应用中的常见失效案例及对材料性能的要求。变速箱中使用的圆柱斜齿轮历史悠久,然而,齿轮的耐久仍是一个工程挑战。圆柱齿轮的常见失效模式有轮 齿折断、齿面点蚀、齿面磨损、轮齿塑性变形、齿面胶合等。图1展示了齿轮胶合失效的典型形貌,图2展示扫描电镜下材料剥落失效的微观形貌。这些失效案例不仅揭示特钢在齿轮应用中的挑战,也为进一步研究和优化特钢的性能提供参考。

图 1 典型的齿轮胶合失效形貌

图 2 扫描电镜下的材料剥落失效

齿轮材料的性能是确保齿轮耐久设计的基石。特钢材料中的非金属夹杂物、微观形貌的不规则性以及金相组织的不均匀性等因素,都会削弱齿轮材料的机械性能,并影响齿轮锻造成型后的热处理效果。这些因素往往成为疲劳裂纹萌生的温床,最终导致齿轮断裂失效或点蚀失效等。文献[7]在研究棒材轧机锥齿轮断齿时发现,齿轮组织中的碳化物堆积和渗碳层厚度超标;文献则分析了燃气轮机减速箱齿轮断齿的原因,发现齿轮表面脱碳、硬度不足,在脉动偏载的工况下导致了齿轮的断裂。在汽车变速器齿轮方面,文献[9]指出某车用变速器输出轴齿轮失效是由于齿轮心部硬度不足,无法承受高应力而疲劳开裂;文献[10]则发现某变速器齿轮断齿的原因是喷丸覆盖率不足,降低了齿轮的抗疲劳能力;文献[11]针对重型车辆变速器齿轮的早期失效进行研究,发现花键槽圆角设计过小、轮缘厚度不足以及齿根喷丸强化不足,共同导致齿轮轮毂异常断裂;文献[12]揭示某重型汽车变速箱齿轮失效的原因,即齿轮表面渗碳浓度偏低,导致齿轮抗接触疲劳强度不足;文献[13] 则指出变速箱高速齿轮断齿问题与热处理不当及晶界处存在异常组织元素有关,同时齿轮边缘存在大量微裂纹加速断裂的发生;文献[14]发现齿轮材料中含有大量硫化物,这些硫化物破坏材料的连续性,导致齿轮啮合部位的抗疲劳强度显著降低;文献[15]则指出齿轮齿根区域硬化层较浅、硬度较低是引发齿轮疲劳断裂的重要原因;文献[16]则发现齿轮含氧量超标、心部硬度和有效硬化层深度偏低,这些因素共同导致螺旋锥齿轮的断齿现象。综上所述,齿轮材料的性能及其热处理工艺对齿轮的耐久性有着重要的影响。通过深入研究这些因素,可以更有效地预防齿轮失效,提高齿轮的可靠性和使用寿命。结合上述失效案例,齿轮材料不良导致产品失效的原因可综合归纳如下:

(1)碳化物堆积与渗碳层问题:齿轮组织中碳化物的堆积以及渗碳层厚度超出标准,导致材料硬度异常,脆性增大,韧性降低。

(2)非金属夹杂物及带状组织的影响:由于冶炼的因素,齿轮材料 内部会含有一定的非金属夹杂物和带状组织,这些缺陷破坏材料的连续性,从而降低其抗疲劳强度。

(3)心部硬度不足:齿轮心部硬度不足,无法承受高应力作用。

(4)脱碳与表面硬度问题:齿轮表面脱碳导致硬度不足,使得齿轮在脉动偏载等工况下容易发生断裂。

(5)碳势控制与热处理工艺问题:齿轮表面渗碳浓度偏低,以及热处理参数设计不当导致的晶界处异常组织元素,都会降低齿轮的抗接触疲劳强度。

(6)喷丸强化不足:齿根喷丸强化不足,使得齿轮在承受交变载荷时容易发生疲劳断裂。

(7)设计缺陷:花键槽圆角设计过小、轮缘厚度不足等设计缺陷,增加了齿轮在使用过程中的应力集中,加速失效的发生。

(8)微裂纹存在:齿轮边缘存在锻造或机加工导致的微裂纹,这些微裂纹在应力作用下容易扩展,最终导致齿轮断裂。

综上所述,由材料引起的齿轮失效在工业生产中较为常见,且往往带来高昂的维修和更换成本。 因此,深入研究齿轮材料的性能需求,优化材料成分和热处理工艺,提高齿轮的耐久性和可靠性,对于降低生产成本、提高设备运行效率具有重要意义。

1 材料性能分析

材料性能是齿轮设计的基础,在材料性能明确的情况下,才能对设计参数进行量化。

材料化学成分:材料的化学成分是材料性能的基础,以20MnCr5齿轮材料为例,此牌号对应标准为欧标EN10084 , 但是在齿轮正向设计开发过程中,往往需要对标准牌号的化学成分进行调整,尤其是会对某个或某些元素进行收严,这也是汽车用特钢材料和其它材料要求的主要区别之一。一旦材料的化学成分不满足工程开发要求,而流入下一道工序,将会带来较严重的工程损失。因此对材料化学成分的要求和确认是最基础的步骤,代价较小,也最有必要。

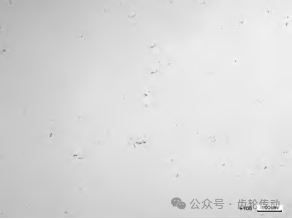

非金属夹杂物:非金属夹杂是钢厂冶金工艺与控制水平的重要标志,非金属夹杂的类型、分布、含量等会对钢材的性能产生不同影响。生产过程中,一般根据GB/T 10561或者ASTM E45等标准对非金属夹杂进行测定与判定。由于金属基体的连续性被破坏,致使材料性能降低,有时甚至成为裂纹源。图3为齿轮材料常见的非金属夹杂物微观结构。

图 3 非金属夹杂

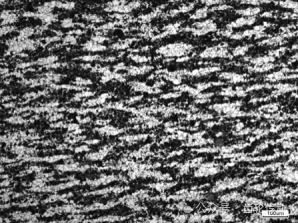

带状组织:带状组织对齿轮的切向冲击性能有较大影响,会造成材料的各向异性,其本质是铸坯凝固时造成的枝晶偏析,造成材料的各向异性,进而降低材料的力学性能、切削性能以及强度及韧性。带状组织也无法通过后续的加工工艺如热处理进行消除,在生产过程中,一般根据GB/T 34474.1或者ASTM E1268等标准对非金属夹杂进行测定与判定。在汽车变速器设计开发中,通常要求齿轮原材料的带状结构不得超过2级,图4为齿轮材料常见的带状组织金相图。

图 4 带状组织

热处理金相组织:齿轮钢通常采用渗碳工艺,以20MnCr5为例,在常规热处理之后,表层组织具有一定强度硬度和耐磨性,心部组织具有一定韧性,有助于分担缓冲齿轮表面受力。图5和图6为零件渗碳淬火后的金相组织图,其中图5为节圆表面组织,图6为心部组织。

图 5 渗碳后表面金相组织

图 6 渗碳后心部组织

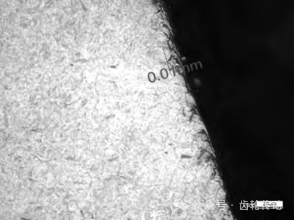

过渡区氧化层厚度:过渡区表面内氧化及非马组织形貌内氧化层厚度,一般为0.01~0.02mm左右。由于钢中的铬和锰极易被氧化,当氧从钢的表面侵入时,晶界附近的铬和锰便较其它元素优先扩散至晶界与氧结合而形成氧化物,这种氧化层一般称之为内氧化,其存在会降低表面硬度、耐磨性及抗疲劳性能,特别是弯曲疲劳强度。非马组织、内氧化的测量和判定可以依据汽车行业标准QC/T262, 本文作者所在单位也参与修订了QC/T262, 根据实际行业生产与检测的情况,对旧版标准做了较大幅度地更新。图7为过渡区氧化层厚度。

图 7 过渡区氧化层厚度

硬度:硬度参数主要为热处理后的硬度,包括:零部件表面硬度、零部件心部硬度,以及零部件有效硬化层深度。在变速器齿轮正向开发过程中,表面硬度要求一般不低于700HV1;心部硬度指齿轮心部材料的硬度,取样检测位置需要根据需方的技术要求执行,要求一般不低于380HV1;通常按照GB/T 9450测量材料的有效硬化层深度,从表面向里垂直测到550HV1处的距离。基于上述六个维度齿轮材料的性能满足要求,继续通过齿轮参数设计来确保齿轮的耐久性和可靠性。

2 齿轮设计及耐久测试

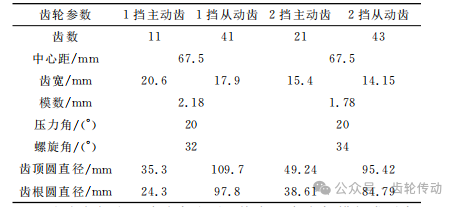

根据变速器的设计要求,通过商业软件设计齿轮副,齿轮重合度、齿轮接触安全系数、齿轮弯曲安全系数等满足要求,具体参数如表1所示。

表 1 齿轮参数

其中,齿轮中心距表示主动齿轮副与从动齿轮副圆柱中心线间最小距离,齿轮中心距在宏观上决定齿轮承载能力,一般而言中心距越大承载能力越强,但尺寸和成本亦越高,工程设计上根据需求进行设计选择;齿轮模数是标准参数,目的是标准化齿轮刀具;齿轮重合度是指齿轮实际啮合线长度与基圆齿距的比值,重合度越大齿轮传递越平稳,越有利于提升齿轮的振动噪声水平。试验台架由三个电机组成,其中一个电机模拟发动机输入,左右两个电机分别模拟车轮负载。根据上述原材料设计开发和齿轮零件参数加工制造的齿轮完成变速器总成和整车的耐久性验证,试验过程 中 未发现不满足要求的振动和异常噪声,试验完成拆解后未 发现齿轮齿断裂、变形或点蚀等失效。耐久试验后的齿轮拆解结果如图8所示。

图 8 耐久试验后的齿轮

3 结论

(1)本文深入探讨齿轮材料的各项关键指标,明确提出齿轮材料的正向要求。这些要求不仅为齿轮材料的选择提供重要理论依据,也为特钢在更广泛的动力总成产品中的应用提供参考和指导。

(2)在充分满足原材料性能要求的基础上,采用正向设计并对齿轮各项参数和安全系数进行设计。最终,通过严格的台架耐久验证,证明该方法的工程应用价值和指导意义。

(3)材料是耐久设计的基石,也是决定其服役寿命的关键因素。在实际生产过程中,材料的性能往往容易被默认为符合技术要求,而忽视了细节上的差异和潜在的风险。因此,在样件交付之初,需对动力总成产品的材料性能进行全面的确认和验证,以确保零部件及总成的耐久性能得到有效保障。

参考文献:略

标签:

上一篇:【文章推荐】花键轴的强度设计

下一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯