时间:2025-09-30来源: 作者:

在发动机的制造中,其起动齿轮的加工具有较高的精度要求,应结合其具有的薄壁件特点,进行加工工艺改进。为此,先概述某型号发动机的起动齿轮生产,然后分析实际加工存在的热处理变形、位置精度较低和垂直度差异等问题,基于较高的废品率和较低的效率,需要进行工艺改进。最后,展开改进线路研究,做好零件材料选择、热处理工艺优化、工装设备完善和加工参数改进等工作,上述方案有效落实后,有利于提高起动齿轮的生产质量和效率。

0 引言

某型号起动齿轮属于薄壁盘型结构,基本特征如下:零件直径Φ317.6、壁厚11mm;齿轮齿数149齿、端面对内孔基准Φ290H7的垂直度为0.04mm、分度圆上齿圈对内孔跳动0.15mm、端面开25°、35°的齿轮啮合引导槽共计149个;起动齿轮要整体渗碳淬火。在企业进行齿轮的加工中,首批共计加工8件,不过结合实际的热处理作业看,齿轮加工后存在内孔变大的问题,且内孔椭圆约1.6mm、端面不平度约3mm,后期无法进行齿轮尺寸校正,零件报废率高。因此,要进行齿轮加工工艺的改进。

1 发动机起动齿轮的加工概述

首先,参考齿轮零件结构,多应用零件内孔+端面留余量+高频淬火后补充加工等工艺,在高频淬火后预防内孔尺寸、形位公差、齿圈跳动和垂直尺寸出现较大变化,满足生产精度要求。其次,传统的加工路线如下,先开展毛坯处理,然后依次进行外形面粗车→ 铣齿操作→ 齿面倒角处理→ 高频淬火工艺→ 车工(半精车内孔和端面)→ 磨工(对内孔、端面进行精磨)→ 成品检验。最后,在实际高频淬火中,应确保齿部在直径不小于Φ311.5mm范围内,其齿表面硬度(HRC)≥50、芯部硬度(HB)197~229。

2 发动机起动齿轮的加工难点

首先,对于零件组合定位端面而言,其内孔基准Φ290H7的垂直度要求为0.04mm,不过受到较多因素干扰,如测量面直径、零件基准长度等方面因素影响,垂直度存在差异。其次,零件加工需要进行调质和高频淬火,在高频淬火温度在900℃下,容易在热处理零件受热不均下,出现零件变形、裂纹等问题,且无法修复。最后,在要求起动齿轮和对象件可以有效啮合时,其零件齿形面和引导槽应一次装夹加工,保证具有相互角向的位置关系。不过在实际加工及安装中,容易受加工精度、环境因素等方面干扰,存在位置精度问题。

3 起动齿轮的加工路线及改进

零件材料选择:原起动齿轮的加工材料选择20CrNiMo,在经过工艺流程中的整体渗碳淬火后,对应指标要求如下:表面硬度(HRA)80±2、渗层深度为0.5~0.7mm、芯部硬度(HRC)≥30。不过结合渗碳淬火操作看,淬火后其零件有着变形大的问题,且无法矫正。在原因分析中,主要原因为淬火温度高且实际零件受热不均匀,进而在加工热应力释放中存在起动齿轮的变形。在深入对零件材料组织成分和材料成分的研究中,其制造材料的性能尤为关键,可以将零件替换为45A钢,能保证齿部高频淬火后,相关的表面硬度、芯部硬度符合标准要求。

热处理工艺优化:热处理环节作为起动齿轮加工的关键,需要做好以下工艺的优化:第一,在起动齿轮的旋转加工中,齿轮和感应垫圈的间隙会影响零件的受热效果。在夹具有效固定及优化中,结合经验需要控制感应垫圈和零件的间隙在3~5mm之间;第二,结合实际生产,日常中起动齿轮在淬火时易出现裂纹问题,究其原因在于淬火冷却后期当齿轮内部马氏体相变在基本完成时,其齿轮仍存在较大的拉应力,且当拉应力大于材料的最大允许应力下,容易出现脆性破坏;第三,因此,在冷却优化中,可以取消水喷射冷却方式,进而应用缓慢冷却的淬火介质(浓度10%的ZM- P淬火介质),能降低冷却速度,避免零件齿部棱角、截面凹槽等部位产生裂纹。

工装设备完善:完成热处理工艺的优化后,要注意配套高频淬火夹具的改良,进而降低夹具与零件接触面,防止零件受热不均匀问题。具体完善策略分为以下方面:一是,针对夹具零件定位的支靠面外径尺寸,由以往的Φ309mm改为Φ300mm;二是,针对零件和夹具的支靠面宽度尺寸,由以往的9mm改为4mm;三是,针对零件固定用的压板,取消其应用可确保零件无外力干扰,在自由状态下进行加工操作;四是,为预防零件受热不均匀而变形,要求零件内圆和夹具配合的间隙小于0.1mm,并关注零件定位面相对于夹具的安装定位基准,保证跳动小于0.05mm。基于上述四种策略,可提高零件旋转摆动的控制效果,解决夹具摆动过大、齿轮和夹具接触面过大等问题,在保证齿轮的受热均匀下,降低热处理变形概率。最终,经过实践,零件加工热处理中,其变形量在0.15mm范围内。

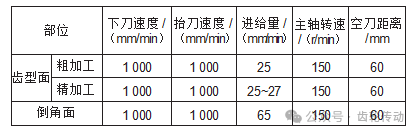

加工参数改进:在起动齿轮的加工中,为了保证发动机运转中,其起动齿轮可以跟对象件完成有效的啮合,在实际加工中要求零件齿形面和引导槽进行一次装夹加工。在依次装夹加工中,可以进一步提高加工的效率。具体而言:第一,齿型面的加工分为两次粗铣、一次精铣;第二,倒角面的加工分为一次粗铣、一次精铣;第三,结合齿轮结构及材料的相关特点,对抬高速度、下刀速度、进给量、空刀距离、主轴速度等参数进行优化,可参考表1。结合以往加工具有的齿数加工多、齿型面结构小和刀具易磨损等特点,每一件材料的加工需要32h,效率较低。而优化加工参数后,每一件材料的加工仅需要19h,加工效率得到有效提高。

表1 切削加工参数(单件加工时间为18h)

工艺路线调整:在启动齿轮盘的组合安装中,其过盈量为0.578~0.464mm,在具有较大的过盈量下,容易出现零件的内孔变形,需要对齿轮零件进行加工线路的调整。具体路线:第一,粗加工齿型面(车工操作)→ 零件去内应力(稳定性处理,预防变形);第二,进行端面加工(磨工)→ 对型面进行精加工(车工);第三,对倒角和齿进行加工(数控)→ 完成毛刺的去除(钳工);第四,开展高频淬火→ 镀络→ 检验。在线路改进后,经过实践其零件变形问题得到有效改善,可保证起动齿轮的行位公差、尺寸符合设计要求,使零件组装具有可靠性。最后,对起动齿轮齿圈相对起动齿轮盘Φ57 mm的内孔跳动进行检查,结果为0.14~0.1mm,零件合格率100%。

4 结语

起动齿轮作为发动机的关键零部件,需要从加工工艺优化出发,进行起动齿轮的加工完善。具体而言,零件材料选择45A钢,在热处理工艺优化中,决定选择缓慢冷却ZM-P淬火介质(浓度10%),能辅助生产预防零件高频淬火裂纹,工装设备的完善,可将夹具零件定位支靠面的外径尺寸Φ309mm改为300mm,基于材料及零件结构的特点,进行切削参数等方面的优化,调整加工工艺路线,可预防零件尺寸、形位公差的问题。最后,经过试验其齿轮的成品合格率有效提高。

参考文献略。

标签:

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯

![]() 最新新闻

最新新闻