时间:2022-10-22来源:2018中国汽车工程学会年会论文集 作者:王友志等

本文主要介绍我司汽车变速器齿轮渗碳淬火、渗碳不均及表面挂彩的课题。分析验证结果表明,齿轮表面覆盖热前切削液等残留物,因工艺设备的特殊性,炉内无法烧损并阻碍渗碳。通过分析验证采取成本最优的对策,即试验选择不阻碍渗碳的新型切削液,解决此问题。

齿轮渗碳不均是一种常见的热处理缺陷,直接影响齿轮耐久寿命,若流入市场,很可能会造成早期失效,如齿面磨损、齿面点蚀剥落、总成异响甚至断齿。引起渗碳不均的因素有很多,如:零件形状、前清洗效果差、装炉量过多、装料方式不合理、加热温度不均匀、炉内气氛均匀性差、材料偏析等。

针对我司箱式多用炉热处理特殊工艺,热前切削液等残留物覆盖齿轮表面,无法烧损,阻碍渗碳。齿轮热处理量产后,该现象时有发生,多次造成批量报废。经检测,渗碳不均多伴随表面挂彩,表面挂彩现象与零件种类、批次、炉号、清洗机号等无明显对应关系,长期以来原因不明且有恶化趋势,严重影响生产效率。

一、渗碳不良现状分析

热处理工艺概况

我司热处理设备为箱式多用炉,单门进出结构,RX气+丙烷碳氮共渗工艺,渗碳前清洗采用VCH真空碳氢溶剂清洗机。

热处理不良状态

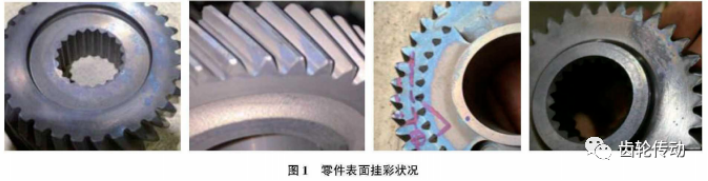

热处理后目视检查,部分零件表面有形状不规则的挂彩现象,即蓝色或彩色膜状覆盖物,位置不固定,端面、齿顶、齿面、齿根均有发生,外观不符合常规基准(灰白色),见图1。

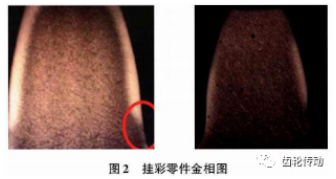

挂彩部位切割金相检查,发现有渗碳不均现象,局部位置(齿顶、齿根、端面)完全无渗碳层。同时,无渗碳层的表面有挂彩,其余表面无挂彩位置,渗碳层检测合格,见图2。

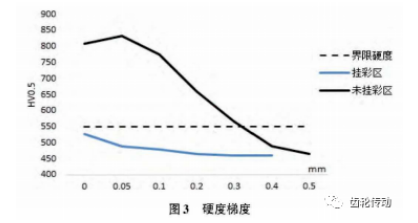

对挂彩无渗碳层区域检测表面硬度,最低只有527HV(规格要求680 ~ 900HV),比心部硬度稍高,而相邻渗碳正常(无挂彩)区域表面硬度高达810HV,硬度梯度符合要求,见图3。

结果表明,渗碳不均与挂彩有对应关系。

二、挂彩原因调查

针对我司现有齿轮加工工艺,对热前、热处理各工序做渗碳不均和表面挂彩原理原则分析。调查热前切削液浓度、换液周期、热处理清洗剂外观、清洗时间和温度等相关参数均符合要求;热处理碳氢清洗机过滤装置、喷嘴外观、喷射压力等检查也未发现有异常;更换全新碳氢清洗剂、延长前清洗时间也未能改善。内部调查课题没有突破,考虑调研同行业进行对比分析。

热处理交叉验证

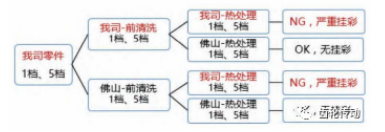

据悉,佛山某公司与我司有类似热处理工艺,即同样是VCH真空碳氢溶剂清洗机、同一型号碳氢清洗剂、RX发生器+碳氮共渗多用炉配置,但其齿轮类零件从未发生渗碳不均和挂彩现象。因此,将我司和佛山某公司热处理工艺进行交叉验证分析,即将我司1档、5档两种挂彩频次较多的齿轮,分别在两个公司VCH前清洗,并分别在两个公司进行热处理,方案如下:

交叉验证结果如下:

1)经两公司VCH前清洗,零件表面均有不同程度的白色残留物。证明残留物来自前工序,两公司渗碳前清洗机能力无差异,见图4。

2)表面有残留物的零件,分别交叉进行热处理,经我司热处理零件有表面挂彩,而经佛山某司热处理零件表面无挂彩。经差异分析,我司和佛山某司炉型有差异,佛山某司为贯通炉,我司为单门炉。佛山某司贯通炉加热室开门进料时,会通入一定量空气,升温期间,零件表面残留物烧损,形成蓬松点状碳化残留物,无挂彩。我司单门炉进料时,一直通入RX气置换,加热室内完全杜绝空气,属还原性气氛,升温期间,零件表面残留物无法氧化烧损,形成挂彩,见图5。

交叉验证结果推测,零件表面残留物,VCH热前清洗不干净,随零件进入炉内,不能烧损,形成挂彩并阻碍渗碳。

残留物阻碍渗碳的验证分析

针对我司炉型特点,室内还原性气氛,无法烧损的表面残留物阻碍渗碳,进一步验证分析。

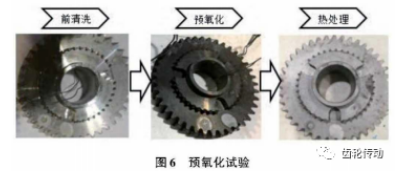

将清洗后表面仍有残留物的零件,放入箱式电阻炉内,进行450℃预氧化(保温1h),零件表面残留物完全被烧损,除了少量点状碳化物,基体表面呈现均匀灰白色,然后常规热处理出炉,零件表面没有挂彩且检测表面硬度正常(渗碳层合格),见图6。

试验进一步表明,零件表面残留物阻碍渗碳。

残留物来源的调查

热前加工切屑液、剃齿油取样涂抹零件表面验证,即从各设备取样,均匀涂抹零件表面,进行正常的清洗和热处理。结果见表1。

结果表明,切削液残留零件表面有挂彩,同时检测渗碳层不合格。

综上验证结果,热前加工切削液残留零件表面,我司热处理工艺不能烧损残留物,在零件表面形成彩色膜,阻碍渗碳。

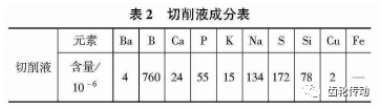

(1)切削液成分调查

对设备内切削液取样,做发射光谱仪ICP成分检测,切削液主要含有B、Ca、P、K、Na、S、Si等元素数据,见表2。

(2)零件表面挂彩区成分调查

将热处理后表面挂彩的零件委托日本某检测机构做电子探针X射线显微分析EPMA,结果见图7。零件表面挂彩区域有大量B、Si、Ca等元素,这些元素含量远超齿轮基体含量,也非渗碳工艺产生,同时与热前切削液ICP分析的元素有共通,这3种元素可能来源于切削液。据文献介绍,B、Si的化合物是热处理防渗碳涂料常用原料之一,如某型号防渗涂料含有石英粉、硅酸钠和硼砂,另一种用于精加工零件的防渗涂料含有硼酐粉和聚醚改性硅消泡剂。而且,该类型硼的化合物与热处理行业渗硼工艺中的渗硼剂成分(如硼铁、B4C)是有区别的,工艺路线也不一样。同时,资料显示,不同厚度的SiO2薄膜,在自然光下会呈现不同颜色。因此,切屑液成分中B、Si等化合物残留零件表面,是形成挂彩和阻碍渗碳的真正原因。

三、渗碳不均改善对策

根据以上分析,对策从两个方面进行:

1) 验证选择新型的热前切削液。

2) 增设热处理前的预氧化功能。

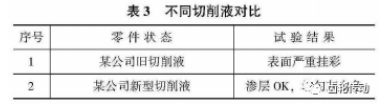

热前切削液的试验选择

现有切削液中含有大量的B、Si等元素,其中B有抑菌作用(同时也对人体有害),Si是消泡剂主要成分。通过涂抹模拟,热处理验证,最后选择某公司新开发的一种高压低泡的微乳半合成型切削液,不含B和消泡剂成分Si,效果较好,见表3。

同时,取一条生产线,将所有车床和加工中心切换成新型切削液,连续确认6个月,零件表面均不出现挂彩,渗碳层检测也合格,见图8。

热处理前增设预氧化功能

前面原因分析已知,热处理前增加预氧化,可以烧损零件表面残留物。可彻底改善渗碳不良,但面临以下课题:

1)设备平面布局需重新规划,需要改造。

2)预氧化炉需要投资,投资收益年限长达10年。

3)生产运行成本(能耗)增加。

综上所述,热处理前增加预氧化功能,虽然也能改善渗碳不良,但可操作性、成本、收益性方面不佳。最终判定,优先采取切换某公司新型切削液,该方案成本最优、风险低、可操作性强,解决问题,不增加额外成本。

四、应用小结

渗碳不均在热处理行业虽很常见,但我司由于工艺设备的特殊性,切削液残留零件表面形成彩色膜,阻碍渗碳,属行业独特的不良现象。最终通过选择新型的热前加工切削液,不含B、Si等阻碍渗碳的元素,以最优的方案解决课题。

1)常规切削液是由基础油和复杂的添加剂组成,如消泡剂、抑菌防臭剂、防锈剂、表面活性剂等,切削液中含有的B、Si类化合物残留,是阻碍渗碳和表面挂彩的主要原因,切削液选型时应考虑对热处理品质的影响。

2)溶剂型清洗机对剃齿油有良好效果,但对零件表面残留的切削液等水溶性物质清洗效果不理想。

3)密封箱式单门多用炉,保护性气氛RX气的通入,炉内处于密封无氧的还原性气氛,导致零件表面残留物无法烧损,阻碍渗碳并伴有表面挂彩。

4)现有热处理工序未配备预氧化炉,若热前清洗不干净就会有品质风险,后续做工艺规划时应考虑是否增设预氧化炉。

标签: 齿轮渗碳

下一篇:大型减速机维修经验分享

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯