时间:2022-05-20来源:热力发电 作者:史志刚等

在碳达峰碳中和等国家政策引领下,我国风电装机容量快速增长,同时随着风电机组运营时间的延长,风机故障率也在不断升高,风机运营维护问题日益突出。

风机齿轮箱是连接风机主轴和发电机的重要传动部件,主要功能是将风轮在风力作用下所产生的动力传递给发电机并使其得到相应的转速。由于风机齿轮箱工作环境恶劣,载荷比较复杂。因此齿轮箱中的齿轮、轴承、传动轴等核心部件失效问题较多,其中断齿是齿轮箱最严重的失效形式,会直接导致风机停机,从而影响生产效率,还会产生计划外的更换和维护成本。

本文以某1500kW风电机组齿轮箱高速轴断齿为例,分析高速轴断裂的失效模式和原因,以期为风电机组的长期安全运行提供有益参考。

1 机组故障概况

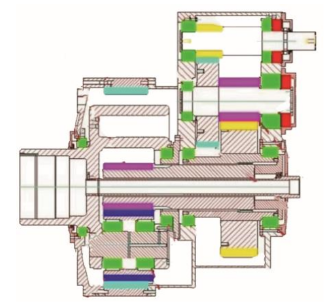

某风电机组齿轮箱高速轴在运行16000h时发现齿轮箱异常,停机解体后发现高速轴的齿面断裂。高速轴材料为DIN17210—1986中的17CrNiMo6,符合标准,该材料经过渗碳淬火热处理,有效硬化层深度要求不小于1.47mm。机组为1500kW、三叶片、水平轴、上风向、变速变桨恒频的双馈机组,齿轮箱为一级行星两级平行结构的齿轮箱,结构如图1所示。

图1 齿轮箱内部结构示意

2 试验结果与分析

2.1宏观检查

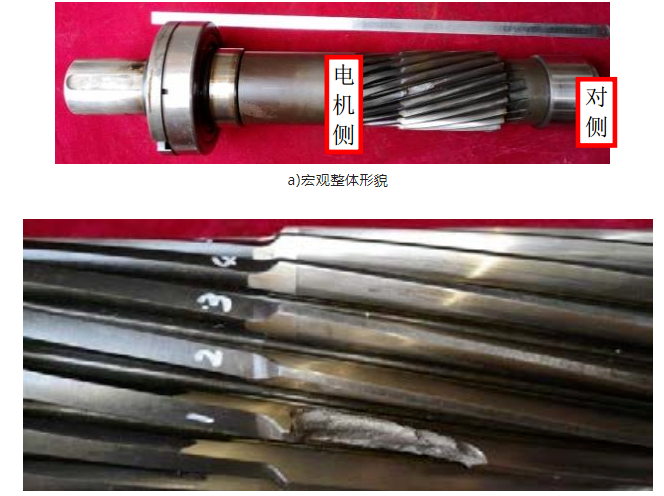

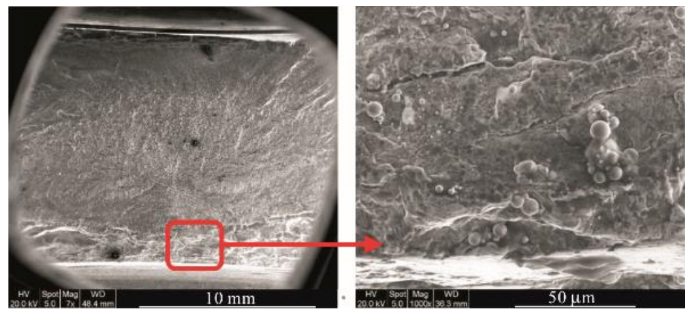

图2为高速轴样品的宏观形貌。

图2 样品宏观形貌

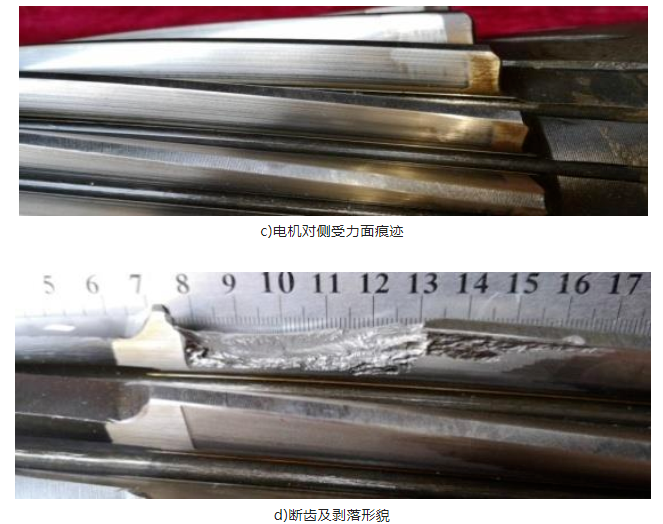

依据GB/T3481—1997对高速轴样品进行损伤定性,检查发现,样品20个齿面存在载荷不均现象,受力侧均存在明显磨损痕迹,其中电机侧齿面的磨损程度明显比对侧严重;样品除齿面整体磨损外,主要存在齿端折断和剥落2类损伤形貌;齿端折断位于1个齿靠近电机侧端部,发生断裂部位齿长约57mm;剥落损伤位于紧邻断齿的齿面和与断齿相邻的齿面。

高速轴样品的主要实测尺寸为:高速轴总长约1070mm,共有20个齿,齿沿轴向长约195mm,沿齿向长205mm;齿高约18mm,齿间距约26mm。

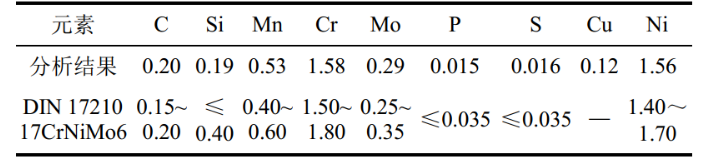

2.2化学成分分析

按照GB/T223系列标准进行化学成分分析,结果见表1。由表1可见,高速轴样品的化学成分符合DIN17210—1986的规定。

表1 化学成分分析结果单位:w/%

2.3室温拉伸试验

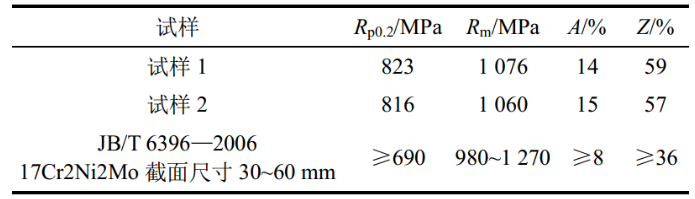

在样品基体制取2个纵向拉伸试样,按照GB/T228.1—2010进行室温拉伸试验,得到规定塑性延伸强度Rp0.2、抗拉强度Rm、断后伸长率A、断面收缩率Z,结果见表2。由表2可见,样品的室温拉伸性能符合JB/T6396—2006对17Cr2Ni2Mo(17CrNiMo6相近钢种)的规定,DIN17210—1986中无拉伸性能的规定。

表2 室温拉伸试验结果

2.4室温冲击试验

在样品基体制取3个V型缺口纵向冲击试样,按照GB/T229—2007在室温下进行冲击试验,样品的室温冲击吸收能量均值为35J,处于较低水平,DIN17210—1986和JB/T6396—2006中无冲击吸收能量的规定。

2.5基体硬度试验

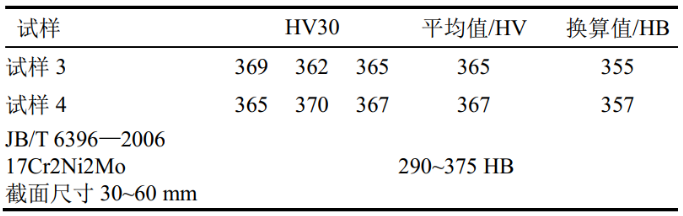

在样品基体制取2个硬度试样,按照GB/T4340.1—2009进行硬度试验,试验载荷为294N,保持时间为10s,根据GB/T33362—2016换算为布氏硬度,结果见表3。由表3可以看出,样品基体的硬度值符合JB/T6396—2006对17Cr2Ni2Mo(17CrNiMo6相近钢种)的规定,GB/T17107—1997中无硬度的规定。

表3 基体的硬度试验结果

2.6渗碳硬化层深度测试

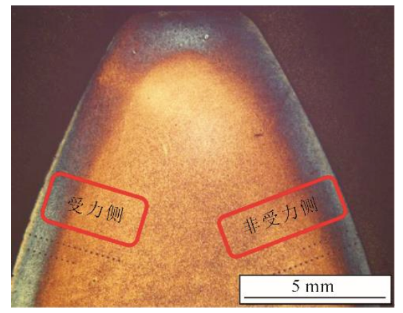

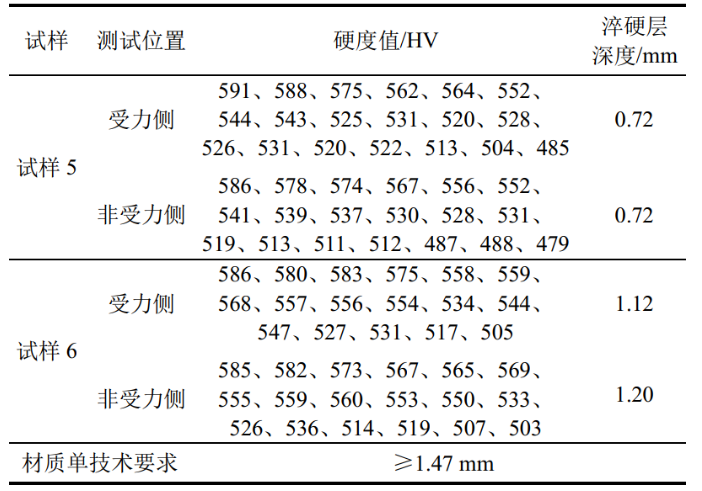

在样品的断齿中部和完好齿上各制取1个横向试样,编号分别为试样5和试样6,按照GB/T9450—2005进行硬度梯度测试,试验载荷1kgf,保载时间为15s,图3为试样6的测试位置,测试结果见表4。由表4可见,2个试样4个测试部位的淬硬层深度在0.72~1.20mm之间,淬硬层深度不符合技术要求的规定,GB/T17107—1997和JB/T6396—2006中无淬硬层深度的规定。

图3 试样6的硬度测试位置

表4 渗透硬化层深度试验结果

注:第1点距外表面0.20mm,相邻点间隔0.10mm。

2.7金相分析

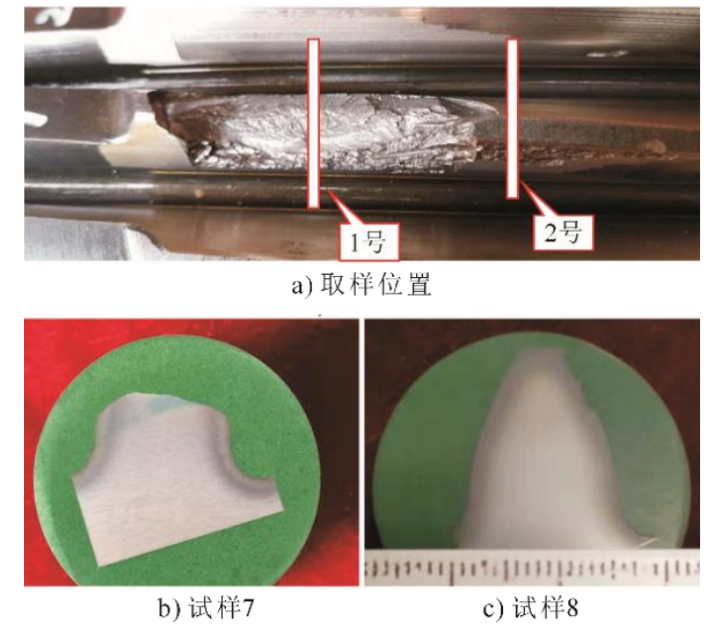

在样品断齿中部和剥落部位各制取1个金相试样,分别为试样7和试样8,图4为取样位置,在无宏观损伤齿部位制取金相试样9,按照GB/T25744—2010在OlympusGX71光学显微镜下观察金相形貌,结果如图5—图7所示。

图4 断齿上的金相试样取样位置及金相形貌

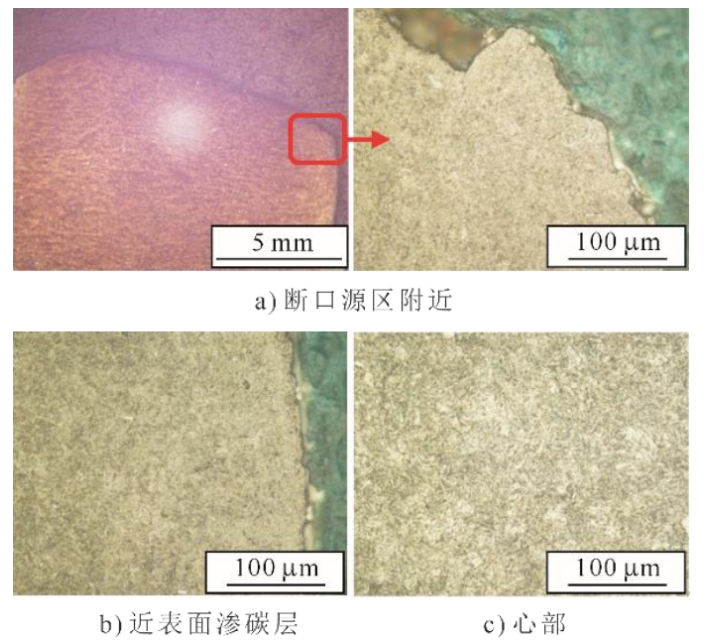

图5 试样7的金相形貌

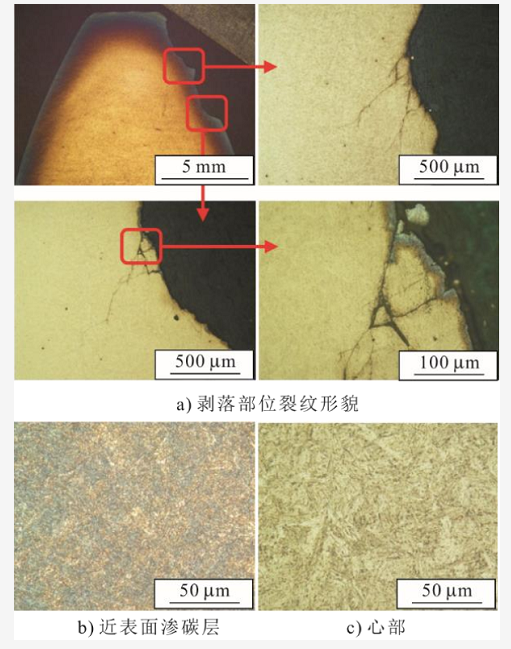

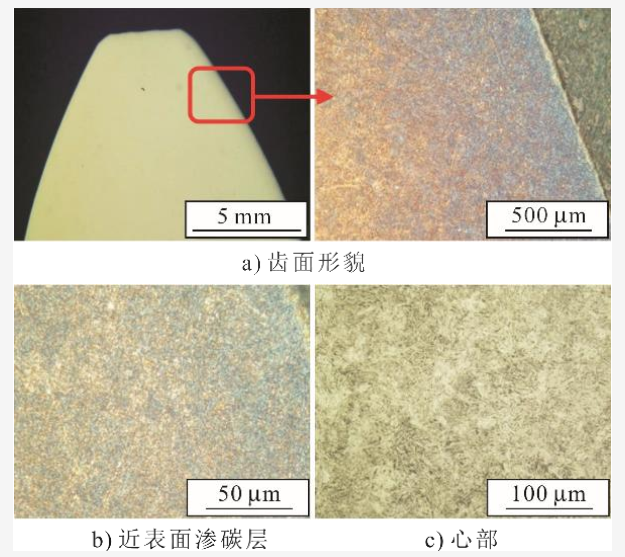

由图5—图7可见:断齿中部(试样7)可见一些小裂纹,剥落部位(试样8)可见凹坑内部及其附近有较多裂纹,无宏观损伤齿部位(试样9)齿面未见异常;渗碳层组织为隐针马氏体+残留奥氏体+碳化物,三者级别均为1级;心部组织为低碳马氏体,级别为1级;心部晶粒度6级;渗碳层组织级别和心部组织及晶粒度级别符合技术要求的规定,DIN17210—1986和JB/T6396—2006中无渗碳层和心部组织的规定。

图6 试样8的金相形貌

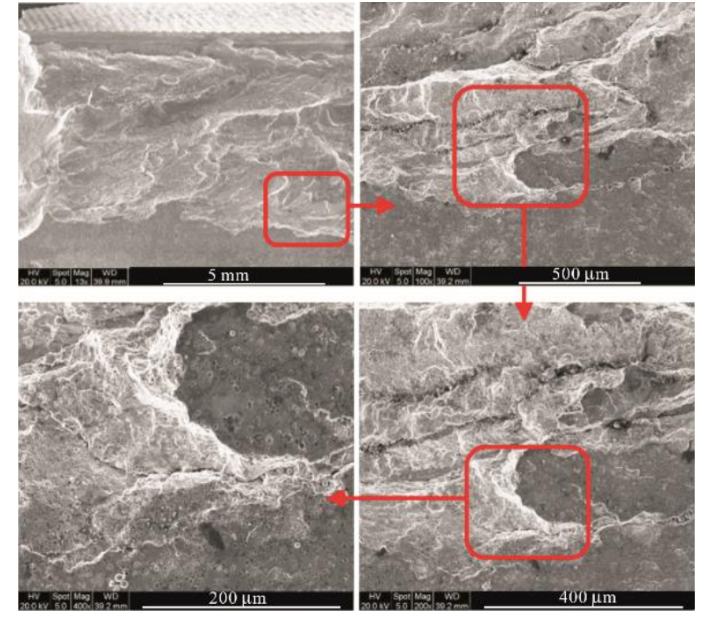

2.8断口形貌分析

对样品断齿面和剥落部位在Quanta400HV扫描电子显微镜(SEM)下进行观察,电镜扫描结果如图8和图9所示。由图8和图9可见:断齿面源区可见一些小裂纹,扩展区可见疲劳弧线,中断区形貌为准解离;剥落部位的凹坑内部有较多疲劳小裂纹。

图8 断齿面扫描电镜形貌

图9 剥落部位扫描电镜形貌

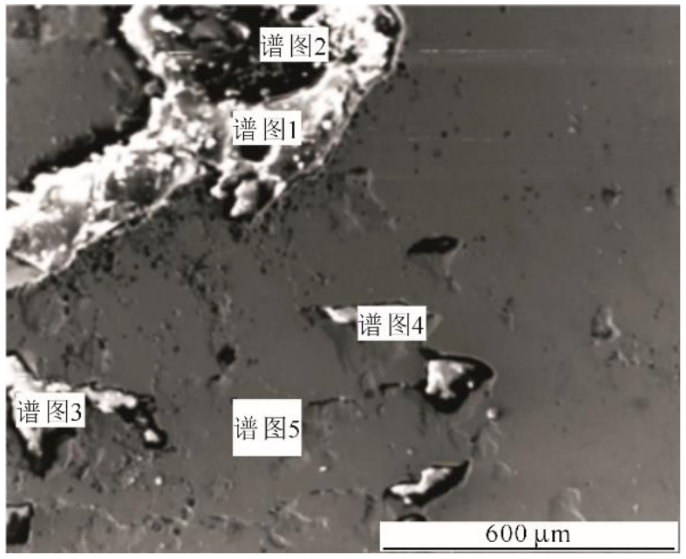

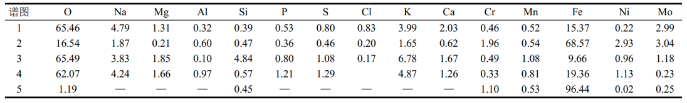

2.9断口能谱分析

对齿面剥落部位进行能谱成分测试,图10为测试位置,测试结果见表5。

图10 能谱测试位置

表5 能谱测试结果

由表5可见,剥落部位存在少量腐蚀性元素氯,其他元素主要为金属基体及氧。

3 综合分析

高速轴样品的材质检验结果发现,齿面存在载荷不均现象,电机侧齿面的磨损程度明显比对侧严重,淬硬层深度不符合相关技术要求的规定,基体的室温冲击吸收能量处于较低水平,其他材质试验结果符合标准规定或未见异常。

宏观下,样品除齿面整体磨损外,主要存在齿端折断和剥落2类损伤形貌;齿端折断位于1个齿靠近电机侧端部,断齿长约57mm,断齿中部源区微观下可见一些小裂纹,扩展区可见疲劳弧线,中断区形貌为准解离;剥落损伤位于紧邻断齿的齿面和与断齿相邻的齿面,微观下可见较多疲劳小裂纹。剥落是一种扩展性微点蚀,当蚀坑聚结并形成齿面——较大面积的不规则凹坑时就发生剥落。齿端折断通常是由于齿轮传递的载荷集中于靠近一端的小部分齿面上,由点蚀及剥落进一步发展导致齿面疲劳端局部折断,即发生“点蚀—剥落—断齿”三部曲。

一般地,引起高速轴齿面点蚀及剥落的可能原因主要有设计参数及制造工艺因素(如粗糙度等)、材料及热处理(如齿面硬度低、齿面淬硬层深度不够等)、润滑介质因素(如油及添加剂种类、黏度、油性等)、运行工况(如载荷不均、过载等)。

由样品电机侧20个齿面的磨损程度明显比对侧齿面严重及存在端齿折断可知,样品存在齿面载荷不均情况,齿面在载荷不均情况下表面、次表面的最大切应力超过材料的极限应力,从而在齿面表层、次表层产生疲劳裂纹,并在后续的载荷下会逐步发展,当其被压碎后便形成剥落坑,产生齿面局部剥落及断齿现象,因此高速轴在运行过程的载荷不均现象是导致齿面剥落及断齿的重要原因。

由样品断齿淬硬层深度低于技术要求的规定可知,样品存在齿面淬硬层深度不够的情况,这会引起其抗剪切强度下降,使齿面抗接触疲劳性能下降,在运行过程这个齿面表层、次表面产生疲劳裂纹,也会导致齿面产生剥落及断齿现象。综合分析认为高速轴样品的齿面剥落及端齿折断主要与其齿面载荷不均及淬硬层深度不够有关。

4 结论及建议

高速轴样品的齿面存在载荷不均现象、淬硬层深度不符合相关技术要求的规定,基体的室温冲击吸收能量处于较低水平,其他材质试验结果符合规定或未见异常。

样品存在齿面剥落和端齿折断2类损伤现象,其失效模式为疲劳开裂,其原因主要与其运行中齿面载荷不均及齿面淬硬层深度不够有关。建议加强高速轴的材质检验和齿轮箱的现场检查工作,避免使用材质不合格部件,发现齿面载荷不均等异常情况应及时处理。

标签: 齿轮箱

下一篇:立磨减速机故障解决措施

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯