时间:2022-04-13来源: 作者:

数控蜗杆砂轮磨齿机在客户使用中经常发生修整器与主轴之间的碰撞,导致机床加工精度丧失,需要反复对各轴进行精度校验。针对这一问题,通过分析用户加工程序与 PLC 之间通讯信号的处理、NCK 数字输入信号 IN 的逻辑判断,找出了问题的根源在于 PLC 逻辑判断以及加工程序中接口信号应用不当,导致了该设备安全保护处理不到位。经过修改,问题得到了根本性的解决,提高了设备的可靠性。

1 引言

数控蜗杆砂轮磨齿机是一种高效率高精度的数控齿轮加工机床,在该设备上加工出合格的齿轮需要 2 个主要的加工过程:

1) 修整滚轮对砂轮的修行;

2) 砂轮对工件的磨削。

数控蜗杆砂轮磨齿机属于高速高精度加工机床,对每个伺服轴的几何精度要求都很高,一旦发生部件之间 的碰撞,相关伺服轴需要重新校对几何精度,处理起来非常麻烦。因此对于该机床的安全保护处理显得尤为重要。

2 问题的发生

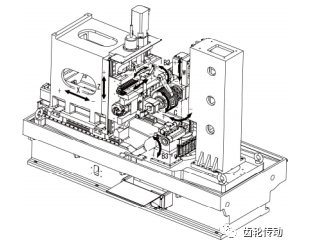

该数控蜗杆砂轮磨齿机的机械结构如图 1 所示。正常情况下,修整器回转时径向进给 X 轴( 即大立柱) 应该处于后位,修整器回转不到原位时径向进给 X 轴不能负方向进给。这就需要对修整器的位置作出准确的判断。如果修整器的回转安全信号处理不当,很容易发生修整器与刀架主轴的碰撞,这种情况下修整器、刀架主轴 B 轴、 窜刀 Y 轴、滑板 Z 轴的精度都会受到影响,设备在用户使用中偶尔会出现这样的问题: 修整器修完砂轮后在回转至原位的过程中 X 轴快速向前进给导致发生修整器与砂轮的碰撞。

1—X 轴; 2—Y 轴; 3—Z 轴; 4—修理器

图 1 数控蜗杆砂轮磨齿机坐标轴分布图

3 问题的原因

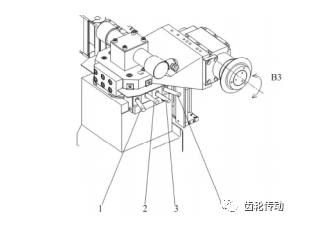

针对以上问题着重对修整器( 图 2) 的电气稳定性进行分析,首先检查 PLC 的信号处理以及加工程序对信号处理的逻辑判断。发现 PLC 中修整器原位信号 IN[16]的处理,如图 3 所示。

1—SQ3 修整器原位 2—SQ5 修整器夹紧位

3—SQ6 修整器松开位 4—SQ4 修整器修整位

图 2 修整器开关分布图

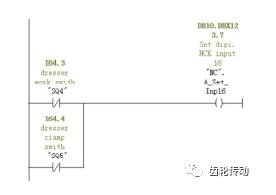

图 3 IN[16]信号处理梯形图

IN[16]为 PLC 处理的与加工程序进行通讯的快速数字输入信号。加工程序中通过判断 IN[16]的值判断修整器的位置状态( 修整器正常停止状态只有 2 个: 原位和修整位) 。根据图 3 PLC 梯形图可以作出如下推断: SQ4 和 SQ5 两个开关中只要有一个开关信号不接通,那么 PLC 输出的 IN[16]信号就为 1。即修整器不在修整位( SQ4 不发讯) 或者修整器没有夹紧到位( SQ5 不发讯) 时输出信号 IN[16]皆为 1。而在修整器旋转过程中 SQ5 是不发讯的,即 IN[16]信号也为 1。也就是说 IN[16]信号等于 1 时,修整器所处的位置不唯一。所以加工程序中凭 IN [16]信号等于 1 判断修整器在原位显然有问题。那么这里只能采取反逻辑判断,由图 3 可知,只有 SQ4 和 SQ5 都不接通,即修整器在修整位而且处于夹紧状态下时,PLC 输出 IN[16]= 0。这个信号所处的位置是唯一的,凭借 IN [16]= 0 来判断修整器在修整位是可行的。

设备加工程序中误将 IN[16]= 1 作为修整器在原位的判断依据,导致信号误判。原加工程序如下:

IF $ A_IN[16]= = 1( 修整器在原位)

DRESSER_UNCLAMP( 修整器松开)

G04F1.0( 延时 1 秒)

DRESSER_COME_IN( 修整器转至修整位)

G04F1.0( 延时 1 秒)

STOPRE

DRESSER_CLAMP( 修整器夹紧)

ENDIF

. . . . . .

IF $ A_IN[16]= = 0( 修整器在修整位)

DRESSER_UNCLAMP( 修整器松开)

G04F1.0( 延时 1 秒)

DRESSER_BACK_OUT( 修整器回原位)

G04F3.0( 延时 3 秒)

STOPRE

DRESSER_CLAMP( 修整器夹紧)

G04F0.1

IF $ A_IN[16]= = 1( 修整器在原位)

GRINDING_TOOL( X 轴快进,进行磨削)

. . . . . .

通过前面的分析可知,当砂轮修整结束后,在修整器转回原位的过程中,IN[16]信号即变为 1,而此时并非一定是回到原位。此时靠 IN[16]= 1 判断修整器已回原位或在原位,显然有所欠缺,会造成误判导致 X 轴快速进给,以致于砂轮与修整器发生碰撞。之所以不是每台设备会发生问题,是因为加工程序中修整器旋转后有延时处理,回转油缸动作顺畅的话,靠延时修整器回转动作即可完成,回转完成后 X 轴进给因而不会发生碰撞危险。但是一旦回转油缸动作不畅,延时结束后修整器没转回到原位,而此时 IN[16]信号却已变为 1,就会导致 X 轴快速向前进给,导致刀架主轴与修整器发生碰撞。

4 问题的处理

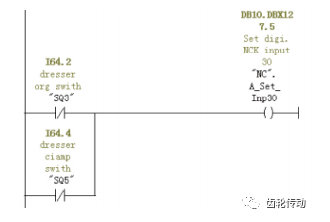

由于 IN[16]= 1 的状态是不唯一的,根据此信号判断修整器在原位会导致系统对修整器位置的误判,而 IN [16]= 0 只能作为修整器修整位的判断信号。因此想判断修整器在原位,必须增加修整器原位判断信号 IN[30]。通过 IN[30]= 0 判断修整器是否处于原位状态。其 PLC 编写如图 4 所示。

图 4 IN[30]信号处理梯形图

同样分析可以得出,当开关 SQ3 和 SQ5 中只要有一个信号不接通,PLC 输出信号 IN[30]皆为 1。修整器在旋转过程中夹紧到位信号 SQ5 始终为 0,此状态下 IN[30]信号为也 1,也就是说,IN[30]信号等于 1 的状态不唯一。而修整器只有处于原位而且处于夹紧状态时 IN[30]= 0,此状态是唯一的。所以通过 IN[30]= 0 判断修整器在原位是可取的。

通过增加 IN[30]这一快速数字输入信号,用户加工程序中通过 IN[16]= 0 判断修整器是否在修整位,IN[30]= 0 判断修整器在原位,两信号只判“0”不判“1”,即可安全准确地判定修整器的位置,不会出现误判而导致修整器与刀架主轴的碰撞。更改后的加工程序如下:

IF $ A_IN[30]= = 0( 修整器在原位)

DRESSER_UNCLAMP( 修整器松开)

DRESSER_COME_IN( 修整器转至修整位)

G04F1.0( 延时 1 秒)

DRESSER_CLAMP( 修整器夹紧)

ENDIF

WHILE $ A_IN[16]< > 0

SETAL( 67151) ( 修整器不在修整位)

G04F0.1

STOPRE

ENDWHILE

. . . . . .

DRESSER_UNCLAMP( 修整器松开)

DRESSER_BACK_OUT( 修整器回原位)

G04F3.0 ( 延时 3 秒)

DRESSER_CLAMP( 修整器夹紧)

G04F0.1( 延时 1 秒)

WHILE $ A_IN[30]< > 0

SETAL( 67150) ( 修整器不在原位)

G04F0.1

STOPRE

ENDWHILE

GRINDING_TOOL( X 轴快进,进行磨削)

. . . . . .

5 结语

通过分析数控蜗杆砂轮磨齿机 PLC 与加工程序之间有关通讯信号的处理,根据 PLC 逻辑关系的判断,合理增加和更改了 PLC 和用户程序之间的接口信号,准确地判断了修整器各种状态所在的位置,有效的解决了由于接口信号误判所导致的修整器与砂轮主轴的碰撞,减少了设备的故障发生率,提升了设备的可靠性以及用户对设备的认可。

标签: 磨齿加工

下一篇:风电机组齿轮箱高速轴断齿原因分析

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯