摘要 齿轮高速运行时,风阻功率损失是导致传动效率低的主要因素之一。基于计算流体动力学(Computational fluid dynamics,CFD)技术建立了弧齿圆柱齿轮周围空气流域模型并进行数字孪生,得出弧齿圆柱齿轮周围空气流域内的速度矢量图及风阻损失功率。结果表明,弧齿圆柱齿轮周围设置挡板可有效减小风阻功率的损失,轴向挡板间距越小,弧齿圆柱齿轮的风阻功率损失越小。轴向挡板间隙为2 mm 时的风阻功率损失相比于轴向挡板间隙为10 mm 时的风阻功率损失减小27.80%。而对于径向挡板来说,并不是间隙越小弧齿圆柱齿轮的风阻功率损失越小。不同齿形的齿轮在相同条件下风阻功率损失不同,同等条件下对比发现,压力角为25°的直齿轮相比于标准斜齿轮的风阻功率损失减小了23.84%。

关键词 弧齿圆柱齿轮 风阻功率损失 计算流体动力学 轴向挡板 径向挡板

0 引言

随着虚拟现实技术与系统的快速发展,采用计算流体动力学(Computational fluid dynamics,CFD)方法对流体问题进行模拟仿真,其高效与可信程度受到普遍认可,已在工程上被广泛应用并取得了很好的效果。

齿轮风阻功率损失的研究大多以理论研究和实验为主。为了减小实验成本增加实验效率,建立一种有效且合理的仿真模拟计算方法至关重要。诺丁汉大学的研究人员[1-3]对弧齿锥齿轮进行了实验和仿真分析,通过实验数值与仿真模拟数值的验证对比分析,证明了仿真实验模型的准确性与有效性,并对降低齿轮风阻功率损失的方法进行了一系列的探索研究。

梁作斌等[4-5]研究了不同结构导流板对齿轮风阻功率损失的影响,通过进行仿真模拟计算,分析不同种类齿轮周围的空气流场和压力场,并将风阻损失功率的仿真计算结果与理论经验公式计算结果进行对比分析,得出最佳的导流板布局。贾清健等[6-7]通过流体动力学软件CFD 对直齿圆柱齿轮风阻功率损失进行仿真模拟计算,提出了齿轮风阻功率损失的计算方法,并得出有利于减小风阻功率损失的有效措施。戴瑜等[8-9]对面齿轮的风阻功率损失的影响进行分析,通过设置有无挡板护罩两种情况,分析单个面齿轮不同方向上的压力场和速度流场,得出挡板护罩可以有效地减小面齿轮的风阻功率损失。

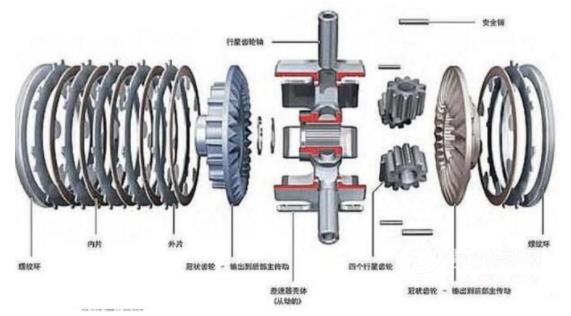

高速齿轮传动系统中,所面临的工况条件越来越复杂,对齿轮的传动效率、承载能力、可靠性以及寿命等方面提出了更高的要求。因此,对于新型齿轮传动方式的动力学特性及功率损失的研究成为必然。莫帅等[10-11]对新型的传动方式进行了动力学均载特性分析,为齿轮传动系统的稳定运行提供理论依据。

弧齿圆柱齿轮具有承载能力强、传动效率高、使用寿命长等优点,越来越多地受到关注,并且已逐渐应用于传动领域[12-13]。本文中将重点对弧齿圆柱齿轮的风阻功率损失进行分析。在弧齿圆柱齿轮的轴向面和径向面设置挡板,分析不同挡板间隙对弧齿圆柱齿轮的风阻功率损失的影响,并基于CFD 数字孪生技术,得出不同挡板间隙对弧齿圆柱齿轮风阻功率损失的影响规律;同时,分析了不同齿宽和不同齿形对弧齿圆柱齿轮风阻功率损失的影响,并得出其变化规律,为进一步提高弧齿圆柱齿轮的传动效率提供理论依据。

1 弧齿圆柱齿轮三维模型构建

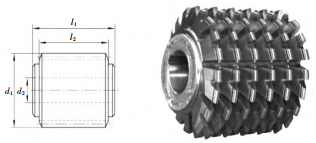

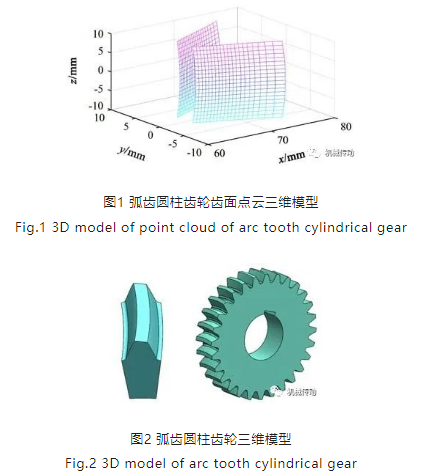

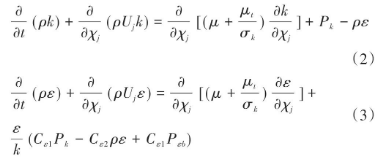

根据啮合原理,推导出弧齿圆柱齿轮动态啮合方程,通过编程计算求解出弧齿齿面点云,如图1所示。将弧齿齿面点云导入三维建模软件进行实体建模,得到弧齿圆柱齿轮的三维模型,如图2所示。

2 弧齿圆柱齿轮流场计算模型构建

2.1 弧齿圆柱齿轮旋转流场控制方程

综合考虑模型的计算效率与准确度,选用目前普遍使用的标准k - ε 湍流模型进行求解。其中,计算流域中模型的控制方程[14-15]包括连续性方程、动量守恒方程和动能守恒方程。

模型的湍流黏度方程为

式中,μ 为流体黏度;Cμ为模型常数;ρ 为密度;k 为湍流动能;ε 为湍流扩散率。分别由其偏微分运输方程求解得到,方程为

式中,Cε1和Cε2为模型常数;U 为流体速度;p 为压力;Pk 为由平均速度梯度产生的湍流动能;σk 和σε 分别为k 方程和ε 方程的普朗特数。

2.2 数字孪生模型

通过三维建模软件建立弧齿圆柱齿轮模型,齿轮基本参数为模数m=5 mm、齿数z=36。研究弧齿圆柱齿轮风阻功率损失时,在弧齿圆柱齿轮轴向面和径向面设置挡板,通过分析不同挡板间隙对风阻功率损失的影响,得出最优的挡板布局方案。挡板摆放位置如图3所示。齿轮端面到轴向挡板的距离为轴向挡板间隙(d);齿轮齿顶到径向挡板的距离为径向挡板间隙(h);齿宽对称面到齿轮端面的距离为齿轮半齿宽(c)。挡板摆放位置的三维示意图如图4所示。

为了更好地体现出齿轮轮齿结构对风阻功率损失的影响,在数字孪生计算中取完整的弧齿圆柱齿轮作为计算模型。为了减少仿真模拟计算时间,利用弧齿圆柱齿轮结构的对称性,取弧齿圆柱齿轮齿宽对称面,将其一侧作为数字孪生模型。

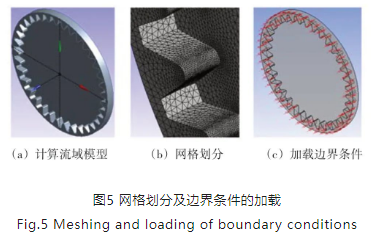

在数字孪生计算流域模型中取齿轮与挡板之间的空气流域为仿真计算流域,如图5(a)所示。利用网格划分软件对三维计算模型进行网格划分,划分后网格达到100 万左右,如图5(b)所示。将划分好的网格导入CFD 前处理软件中加载边界条件,其中,设置弧齿圆柱齿轮齿面和弧齿圆柱齿轮端面为无滑移转动壁面,设置两侧挡板为无滑移的静止壁面,沿齿宽方向取其对称面设置为对称性边界条件,如图5(c)所示。弧齿圆柱齿轮在箱体内高速运转时,空气介质为稳态黏性不可压缩气体,在仿真计算模型中假定空气温度为25°,压力为1.01×105 Pa。

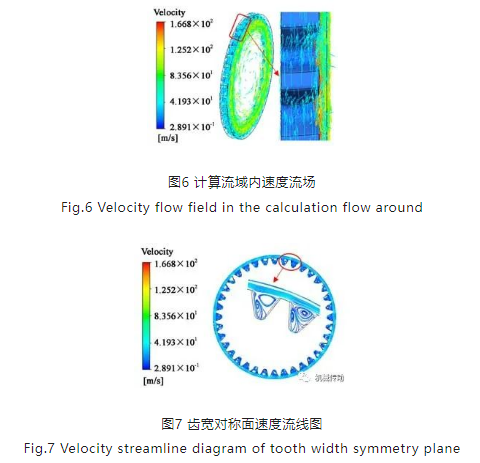

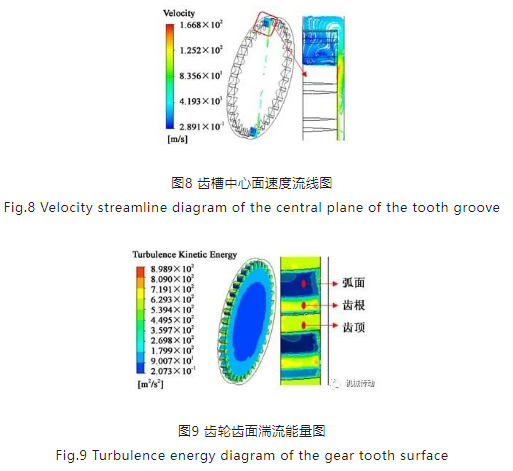

2.3 数字孪生结果

图6所示速度流场可以直观反映出弧齿圆柱齿轮周围的空气在齿槽间的走向。由于齿轮高速运转使空气在齿槽间形成涡流进而消耗部分能量,主要表现为弧齿圆柱齿轮风阻功率的损失。由图7和图8 所示可以看出齿槽间涡流流线的走向及密度,齿根部位的涡流流线密度高于齿顶部位的涡流流线密度。由图9所示齿轮齿面能量图中反映出,弧齿圆柱齿轮齿面的湍流能量损耗主要集中在齿根和齿顶部位,而齿根的湍流更大,充分说明了发生在齿槽间的空气涡流是影响弧齿圆柱齿轮风阻功率损失的主要因素。齿槽间的涡流现象越明显,弧齿圆柱齿轮的风阻功率损失就越大。

3 风阻功率损失研究

3.1 轴向挡板间隙对风阻功率损失影响

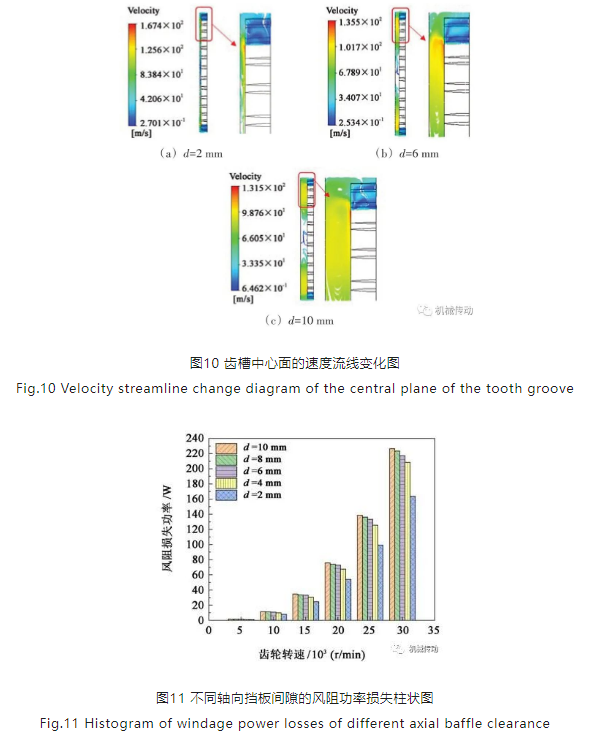

径向挡板到齿顶的距离h 设定为2 mm,轴向挡板到齿轮端面的距离d设定为2~10 mm,计算得到不同轴向挡板间距下齿槽间的速度流线云图,如图10所示。

从图11 中可以看出,轴向挡板到齿轮端面的距离由10 mm 变化到2 mm,弧齿圆柱齿轮的风阻功率损失逐渐下降,其中,轴向挡板间距为2 mm 时,风阻功率损失值最小,且齿轮转速越高,风阻功率损失随着轴向挡板间隙的减小而减小的效果越明显。当弧齿圆柱齿轮转速为30 000 r/min 时,轴向挡板间隙为2 mm的风阻功率损失为163.66 W,轴向挡板间隙为10 mm 的风阻功率损失为226.69 W。在相同条件下,轴向挡板间隙为2 mm 时的风阻功率损失相比与轴向挡板间隙为10 mm 时的风阻功率损失减小27.80%。

3.2 径向挡板间隙对风阻功率损失影响

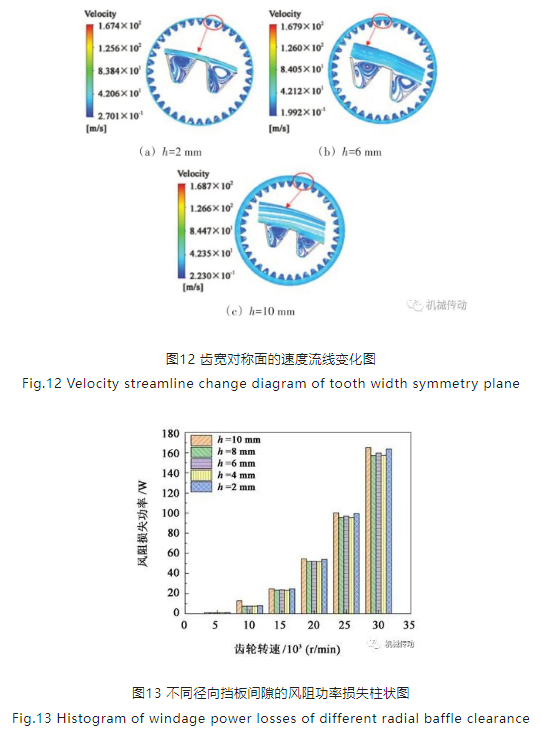

轴向挡板到齿轮端面的距离d 设定为2 mm,径向挡板到齿轮齿顶的距离h设定为2~10 mm,计算得到不同径向挡板间距下齿槽间的速度流线云图,如图12所示。

从图13 中可以看出,随着齿轮转速的增大,弧齿圆柱齿轮的风阻功率损失明显增大。特别地,在径向挡板到齿顶的距离为2 mm 时的风阻功率损失大于径向挡板到齿顶的距离为4 mm、6 mm 和8 mm 时的风阻功率损失,即为了减小风阻功率损失,在设置径向挡板时并不是间距越小,高速旋转的弧齿圆柱齿轮减小的风阻功率损失就越小。

3.3 齿宽对风阻功率损失影响

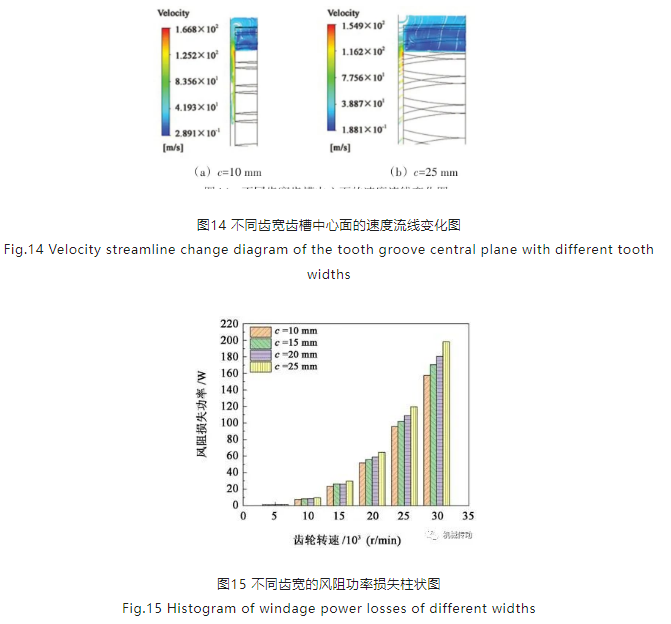

轴向挡板到齿轮端面的距离d 设定为2 mm,径向挡板到齿轮齿顶的距离h 设定为4 mm。齿轮半齿宽c 分别取10 mm、15 mm、20 mm、25 mm,计算得到不同齿宽下齿槽间的速度流线云图,如图14所示。

对于不同类型齿轮,讨论齿轮风阻功率损失的影响时,齿轮宽度应作为重要的因素考虑其中。从图15中可以看出,随着弧齿圆柱齿轮宽度增加,风阻功率损失逐渐增大且近乎线性变化。当弧齿圆柱齿轮转速为30 000 r/min 时,半齿宽为10 mm 的弧齿圆柱齿轮的风阻功率损失为157.49 W,半齿宽为25 mm 的弧齿圆柱齿轮的风阻功率损失为198.10 W。在相同条件下,半齿宽为25 mm 的弧齿圆柱齿轮相比于半齿宽为10 mm 的弧齿圆柱齿轮增加了25.78%的风阻功率损失。

3.4 齿面形状对风阻功率损失的分析

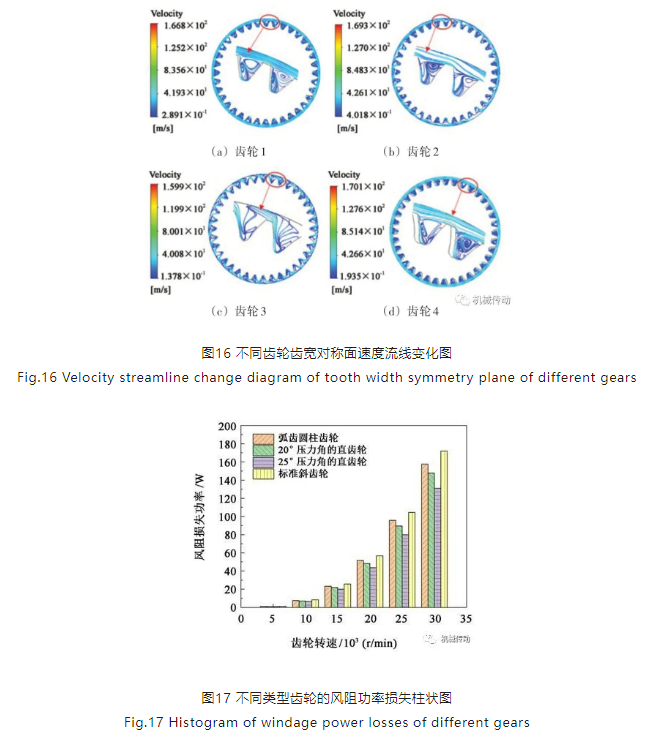

为了进一步对比研究不同类型的齿轮在相同的运转条件下的风阻功率损失,采用相同的模数、齿数和半齿宽的不同类型齿轮进行风阻仿真计算。齿轮1为弧齿圆柱齿轮、齿轮2为20°压力角的直齿轮、齿轮3为25°压力角的直齿轮、齿轮4为标准斜齿轮。设置挡板间距相同,轴向挡板到齿轮端面的距离d 设定为2 mm,径向挡板到齿轮齿顶的距离h 设定为4 mm。计算得到不同齿轮齿形下齿槽间的速度流线云图,如图16所示。

对比图16 中不同类型的齿轮齿宽对称面的速度流线图发现,不同齿形的齿轮在相同转速下齿槽间的涡流程度不同。分析齿槽间的速度流线,标准斜齿轮齿槽间的速度流线较密集,其齿槽间的涡流现象突出,风阻功率损失较大。25°压力角的直齿轮齿槽间的速度流线较稀疏,其齿槽间的涡流较小,风阻功率损失较小。

从图17中可以明显看出,25°压力角的直齿轮风阻功率损失最小,标准斜齿轮的风阻功率损失最大,20°压力角的直齿轮和弧齿圆柱齿轮的风阻功率损失较为接近且位居其中。在相同的挡板布局条件下,转速为30 000 r/min 的标准斜齿轮风阻功率损失为172.01 W,25°压力角的直齿轮的风阻功率损失为130.96 W,相比之下,25°压力角的直齿轮比标准斜齿轮的风阻功率损失减小了23.84%。

不同类型齿轮在相同转速下的风阻功率损失不同,其根本原因在于不同类型齿轮的齿形不同。在高速旋转时空气进出齿槽的角度和流量不同,齿槽间形成的空气涡流不同。本案例中标准斜齿轮的旋向与运动方向相反,空气进出齿槽难度加大,在齿槽间形成较强涡流,使其风阻功率损失加大;25°压力角的直齿轮由于压力角相比于案例中的其他齿轮较大,空气进出齿槽更容易且齿槽间隙较小,在相同转速下形成的涡流较小,风阻功率损失较小。

4 结论

(1)运用CFD 数字孪生技术,对弧齿圆柱齿轮风阻功率损失进行研究,分别在齿轮轴向和径向面设置挡板,通过数字孪生技术获得最优的挡板布局方案,使弧齿圆柱齿轮的风阻功率损失最小。弧齿圆柱齿轮的风阻功率损失随着齿轮转速的增加而增大。高速运转的弧齿圆柱齿轮齿槽间的涡流流动能量损耗是弧齿圆柱齿轮风阻功率损失的主要能量损耗。齿轮齿面的风阻功率损失主要集中在齿顶和齿根部位。

(2)弧齿圆柱齿轮高速运转时,在齿轮周围设置挡板可有效地减小风阻功率的损失。设定径向挡板间距不变,轴向挡板间距越小,齿轮的风阻功率损失越小,轴向挡板间隙为2 mm 时的风阻功率损失相比于轴向挡板间隙为10 mm 时的风阻功率损失减小了27.80%。设定轴向挡板间距不变,对于径向挡板来说,不同径向挡板间距下的弧齿圆柱齿轮的风阻功率损失相差甚小,且并不是径向挡板间隙越小,弧齿圆柱齿轮的风阻功率损失越小。

(3)随着弧齿圆柱齿轮宽度增加,风阻功率损失逐渐呈线性增大趋势。在相同条件下,半齿宽为25 mm 的弧齿圆柱齿轮相比于半齿宽为10 mm 的弧齿圆柱齿轮增加了25.78%的风阻功率损失。不同齿形的齿轮在相同条件下风阻功率损失不同,在本文中研究的4种齿轮中,标准斜齿轮的风阻功率损失最大,25°压力角的直齿轮风阻功率损失最小。对比发现,25°压力角的直齿轮比标准斜齿轮的风阻功率损失减小了23.84%。

收稿日期:2020-06-19

基金项目:国家自然科学基金(51805368)

中国科协青年人才托举工程(2018QNRC001) 2019 年天津市研究生科研创新项目(2019YJSS028,2019YJSS027, 2019YJSS029)

作者简介:莫帅(1987— ),男,湖南衡阳人,工学博士,副教授,硕士生导师,研究方向为智能机械传动。