简介

齿轮噪音是一个共同的难题,任何齿轮制造商必须面对。它通常低到不会成为大问题,但有时可能会出现齿轮呜呜声,然后需要追踪源头,尤其是针对原因进行解决,在最好的情况下也是棘手的。关于齿轮噪声已经有了大量文献,不胜枚举,Endo和Sawalhi的工作就是一个典型的例子。然而,一旦变速箱投入生产中,这样的解决模型就没什么用了。

格里森公司除了提供先进的软件外,还为机械系统运行的齿轮副提供解决方案。能够实现在哪个位置能出现最好的表现形式,这样的系统很适合大批量生产。本文提出了一种方法,可以使用更有限的手段,完成识别噪声源,并提供了纠正问题的途径,这类方法非常适合典型的中小型齿轮制造商。

问题的提出

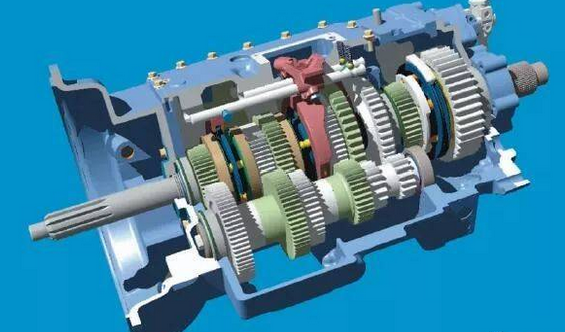

本文基于一种包含螺旋齿轮箱的换向齿轮箱。其中的锥齿轮副已在生产多年,直到最近引入了不同的测试程序,客户才开始考虑噪音问题。齿轮失速扭矩约80NM,但测试工况与实际运行工况相差较大,不能反映实际情况。

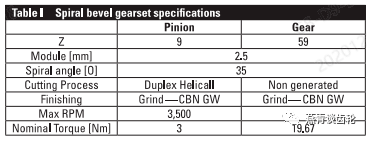

表1 齿轮参数表

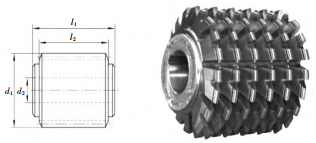

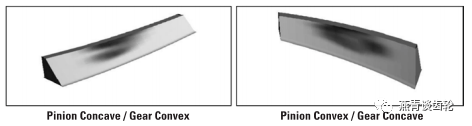

在不同的转矩和转速下,主动齿轮凸面可以被单独设计而不会产生不必要的噪声,但主动齿轮凹面在1400和3200 rpm左右的噪音水平令人讨厌。表一列出了齿轮副的主要规格。两种零件均采用不同齿顶宽的CBN砂轮硬加工。

初步评估

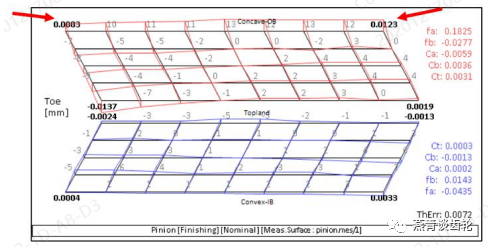

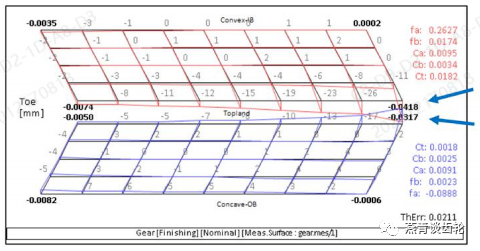

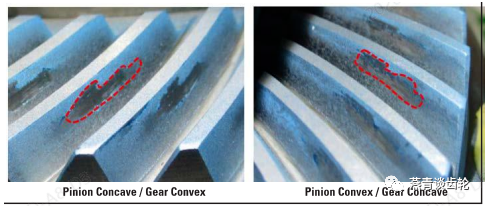

在温泽尔三坐标测量机上测量主动齿轮和被动齿轮,结果如图1和图2所示。主动齿轮和被动齿轮都显示出与公称表面相关的整体小偏差,但我们不认为在凹侧,(图1),主动齿轮显示出在齿根部分存在一些凸出的干涉,(红色箭头),这会导致过早啮合进入的预期结果。被动齿轮,如图2,显示了齿顶部分的下凹情况(蓝色箭头),这通常是有益的。

图1 主动轮CMM检测结果

图2 被动轮CMM检测结果

由于齿轮箱壳体和齿轮轮齿上的制造公差,主动齿轮和被动齿轮可以采用垫片进行调整,以便提供视觉上和主观上最好的接触区情况模式。

图3 E-P-G的定义

齿轮箱内实际接触位置(定义见图3):

E =-0.007 mm,由齿轮箱制造公差引起;

P=-0.019 mm,获得可接受的接触区位置;

G=+0.005 mm,获得正确的侧隙数值。

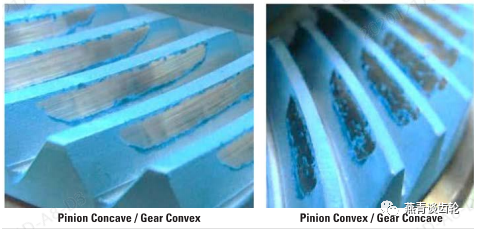

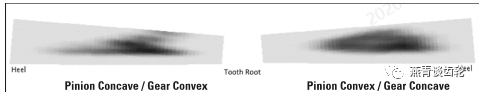

上述位置测量的接触形态如图4所示。接触区在两个齿轮侧面是相当好的,在轮齿宽度的中部中心,并似乎覆盖了大部分的齿的深度。

图4 采用较厚的染料做的接触区

使用HyGEARS软件,考虑图1和图2所示的测量误差,得到图5所示的接触区模式。

图5 计算出的齿面接触区

虽然计算出的齿轮凹侧的接触轮廓与图4非常相似,但在齿轮凹侧的接触轮廓上计算出的接触轮廓与图4所示的接触轮廓有很大不同(图4)。

接触区因此被重新测量,这一次使用了一种更薄的标记化合物,以更好地显示边界。结果如图6所示,很明显,计算出的接触区模式现在与图6所示的测量情况非常吻合。

图6 采用较薄的染料做的接触区

传动误差和齿轮噪音

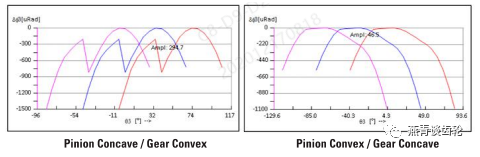

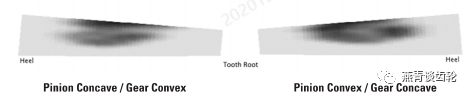

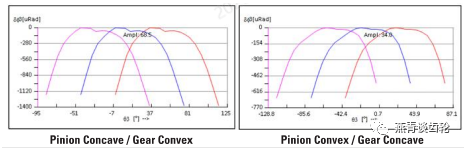

图5和图6中计算出的接触模式与实际接触模式之间良好的相关性表明,齿面接触分析(TCA)模型正确地计算出了空载运动学情况。粉色、蓝色、橙色3对连续啮合齿对的传递误差曲线(TE)如图7所示。

图7 非加载传动误差-从测量结果计算的结果

在主动齿轮凸侧(下图右)上的TE曲线是凸形的,连续的,并且在~46uRad的深度处有传递点(TP),这是在该模数的齿轮组中经常发现的值;在图中旋转从左向右进行。

相比之下,小齿轮凹侧的TE曲线虽然一般也呈凸形,但在295 uRad处的TP要深得多,当运动从一个齿对转移到下一个齿对时,在图中旋转从左向右进行时,可能会引起急剧的加速度。

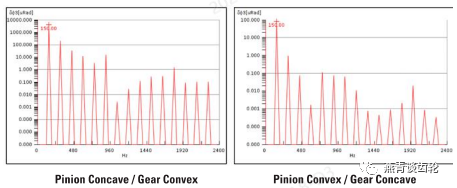

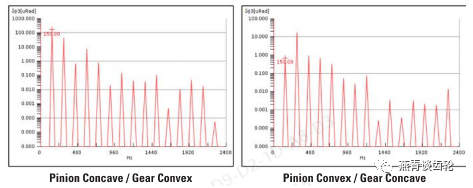

图8 非加载的 TE FFT-从测量结果计算的结果

图8显示了图7所示TE曲线的FFT。显然,根据3-4次谐波的振幅,小齿轮凹免(左下)预计会比凸面(右下)噪音更大,这再次与我们所注意到的有关。

当然,图8中所示的图表并没有表明转速或扭矩、噪声在哪个位置会更容易预估,因为实际的变速箱、轴承、轴等都没有建模。然而,这表明可能存在潜在的噪音问题—这在实践中得到了验证。

齿面接触区和齿轮噪音水平的提升

根据测量到的制造误差,基本上有三种解决方案:

a. 应用闭环来消除在齿轮凹侧标出的根部轮廓曲率-如图1所示。当然。这意味着新的主动齿轮和正在使用的变速箱将被召回——这是一项非常昂贵的操作方式。

b. 对CBN主动齿轮精加工、凹齿面砂轮进行测量和校正,这同样需要对同一变速箱召回以及面临成本问题,如a)是预期的。

c. 在齿轮箱的主动齿轮和被动齿轮安装进行调整,以尝试和改善接触模式和TE。

当然,如果采用解决方案c),如果一个主动齿轮和被动齿轮的垫片实际组合可以获得,是迄今为止最简单和最便宜的,因为它涉及一个简单的操作,可以很容易地在现场再次执行。

通过使用齿轮仿真模型,发现下列EPG组合:注意,只更改了P。

E—0.007 mm(由变速箱外壳上的制造公差施加的);

P = + 0.173mm;

G=+0.005 mm(不变)。

图9 改进后的接触区

图10 提升后的TE-从测量结果计算的结果

图 11 提升后的非加载的 TE FFT-从测量结果计算的结果

由此产生的空载接触模式TE和FFT如图9-11所示。特别地,对于小齿轮的凹面,图10-11与图7-8相比发生了巨大的变化。当然,其他P和G组合可以使用,但上述选择的组合涉及主动齿轮垫片只会导致更低的努力和成本。

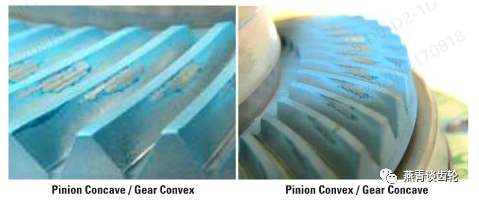

评估改进的接触区和振动

下面的图12显示了在改进的EPG位置测量的接触模式,而图13显示了在相同的齿轮齿向下计算的接触模式,以方便比较。显然,预测的情况得到了验证。

图12 P=+0.173时的接触区

图12 P=+0.173时的接触区

图13 P=+0.173时计算的接触区

齿轮副在不同的扭矩水平和转速下运行时,原始和改进的EPG位置和振动水平被记录下来。图14-15中的结果显示,当摆平主动齿轮位置P=-0.019 mm到P=+0.173 mm时,振动水平有显著改善;不仅在小齿轮的凹齿面,这是最初的问题齿面,而且在小齿轮的凸齿面,这是最初发现是可以接受的。

图16-17显示了原始和修改的工作位置的瀑布图,分别为0Nm和3Nm的主动齿轮扭矩。当然,单主动齿轮扭矩意味着除了摩擦以外,没有制动作用在输出。水平轴上的rpm范围在500到400之间,而频率Hz,在垂直轴上,范围在0到10000之间。

两幅图显示了在修改后小齿轮凹侧的位置工作时,相同的引人注目的噪音下降情况。在小齿轮凸面上,图17显示了3Nm的小齿轮扭矩在频率高于5500 Hz时略有增加。总的来说,变速箱的噪音改善使其超出了客户的接受范围,这是本分析的目的。

结论

齿轮噪声是由传递到齿轮壳体和环境的机械振动引起的,是一个通常难以解决的问题。虽然齿轮传动系统(包括轴、轴承和齿轮箱)的高度进化的数学模型是可用的,但一旦齿轮箱和部件投入生产,并且在特定的转速和扭矩水平上经历噪音,这些模型对制造商来说就没什么用了。

本文提出了一种方法,集中在使用齿面形貌测量(CMM)数据结合螺旋锥齿轮建模软件,以分析如何问题齿轮组工作在给定的安装。结果表明,软件计算出的接触模式与实际测量结果吻合得很好。计算得到的传动误差也与实际传动误差比较接近发生的数值。

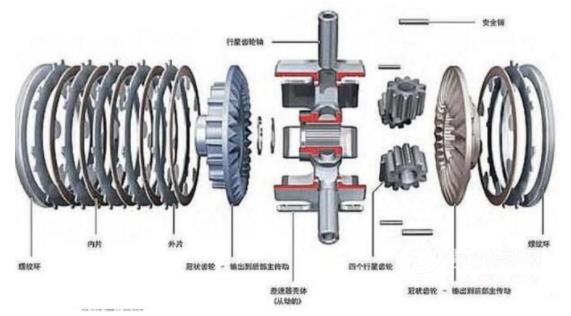

这导致使用软件来尝试和改善接触模式通过改变小齿轮和齿轮的位置,一个很容易实现在实践中通过垫片调整,从而改善传输误差和允许现场校正噪声问题。并通过一个9x59的双螺旋锥齿轮/非展成齿轮螺旋锥齿轮组样本被用来验证该方法。

当主动齿轮凸齿面在不同扭矩水平下啮合时,在3400 rpm时没有过度的噪声,而小齿轮凹齿面在大约1400和3200 rpm时表现出显著的噪声。

利用螺旋锥齿轮建模软件,以三坐标测量机数据为基础,计算新主动齿轮和齿轮安装位置,以改善接触模式和传动误差,方法是可行和符合实际的。

结果证实,改进的接触模式实际上显著降低了两齿侧的噪声水平,从而允许以非常低的成本在现场纠正噪声问题。

而证明方法是应用于螺旋斜齿轮组,它适用于任何类型的齿轮允许噪声源的识别,并很容易使用所有类型的锥齿轮副各自的安装距离直接影响接触区位置和传动误差。