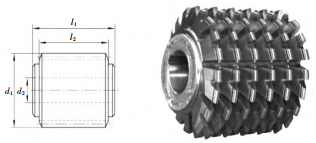

随着我厂新型轮式拖拉机核心能力提升技改项目的逐步推进,LIEBHERR高效滚齿机、Gleason高效滚齿机陆续的投入使用。此类滚齿机切削时高速切削,所匹配的滚刀是高效涂层刀具,其滚刀材料是粉末冶金材料,涂层是欧瑞康巴尔查斯 AP 涂层,其涂层后微硬度 (HV0.05):3200,刃磨滚刀所用砂轮是 4BT9CBN 砂轮,刃磨时存在让刀现象严重,砂轮前角角度保持性不好,导致刃磨效率底,砂轮耐用度差,刃磨刀具的质量不稳定。目前我厂没有专业的滚刀退涂设备,假如滚刀需退涂必须要发回涂层厂家进行退涂处理,退涂后再返回进行刃磨和涂层,这样导致滚刀的周转周期长,需投入的滚刀数量也较多,造成无谓的成本上升。文章阐述了对高效涂层滚刀不退涂刃磨的新方式新方法,具有成本低、效率高、推广型强等优势。

1 措施及实施效果

第一次改进及实施效果:1)改进措施:高效涂层滚刀在武汉滚刀磨 M6420D 机床上用白刚玉砂轮去表面涂层粗磨削,然后在瑞士 SCHNEEBERGER 万能工具磨床上半精磨、精磨削,保证滚刀刃磨精度,同时把前角角度为 5°、粒度为 B107 的 4BT9 CBN 砂轮的粒度改为B126。

2)实施效果:① M6420D 滚刀磨床分度是机械式分度,并且机床年代已久,刃磨的滚刀相邻周节误差、周节累计误差较大,造成高效涂层滚刀去完涂层后在进口滚刀磨床上刃磨时首先要修磨滚刀的误差才能进行半精磨、精磨,刃磨效率没有提高反而降低,每把高效涂层滚刀平均刃磨时间由原来 4h/ 件增加为 5h/ 件;②砂轮的粒度由 B107 换为 B126,砂轮让刀现象减轻。

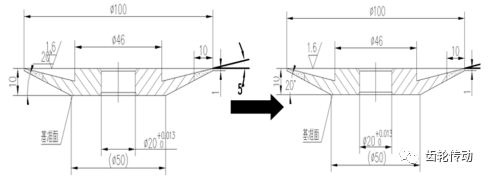

第二次改进及实施效果:1)改进措施:①高效涂层滚刀在瑞士 SCHNEEBERGER 万能工具磨床主轴Ⅰ上去涂层粗磨削,主轴Ⅱ上半精磨、精磨削;②前角角度为 5°、粒度为 B126 的 4BT9 CBN 砂轮前角角度改进为 10°(见图 1)。

图 1 第二次改进效果图

2)实施效果:①瑞士 SCHNEEBERGER 万能工具磨床双主轴磨削后,刃磨效率有原来的4h/件提升为3h/件;②通过砂轮前角角度10°的改进,减少了砂轮与滚刀前刀面的接触面,延长砂轮前角角度保持性,提高砂轮耐用度。砂轮耐用度由原来的11件/片提高为17件/片。

2 最终改进及实施效果

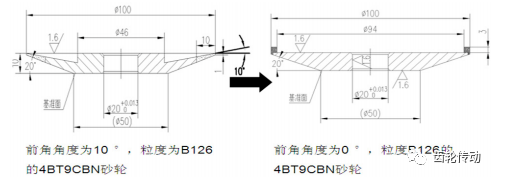

1)改进措施:①瑞士 SCHNEEBERGER 万能工具磨床双主轴实现粗精磨分开磨削;②在保证砂轮强度的前提下,对砂轮形状进行改变,磨料层宽为10mm,前角角度为10°改为磨料层环宽为3mm,前角角度为 0°的砂轮(见图 2)。

图 2 最终改进效果图

2)最终效果:此种方法改进可有效的避免因高效涂层滚刀涂层较硬,使砂轮磨料脱落较快,10°前角保持性不好,从而导致砂轮耐用度降低,滚刀刃磨效率低问题。砂轮耐用度为每片砂轮刃磨高效涂层滚刀数量31件/片;刃磨效率为一把滚刀需刃磨时间2h/把。

3 改进前后加工效果对比

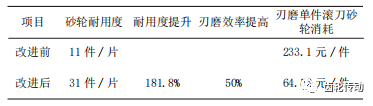

改进前后加工效果对比如表 1 所示。

表 1 改进前后加工效果对比表