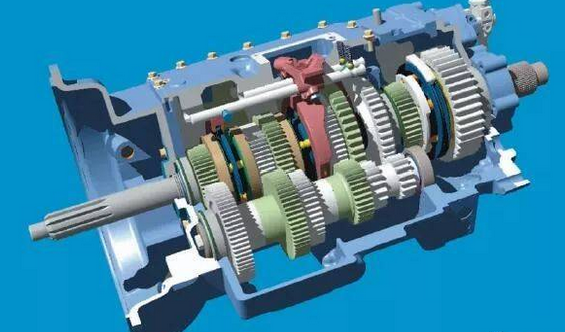

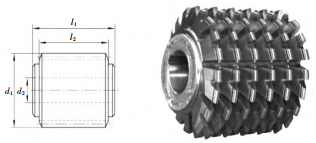

变速箱是汽车上的重要部件,其通过不同的齿轮组合产生变速变矩,从而改变传动比,实现档位调整。变速器中轴类产品齿部精度要求普遍都很高,因为它直接影响汽车变速箱甚至整车的性能。目前,变速器轴类产品滚齿部分的加工中,滚齿机上采用的夹具加工齿跳等齿部参数不稳定。因此,本文介绍一种变速箱的轴类件高精度新型滚齿工装的设计思路,从工装的角度出发,有效地保证滚齿序轴类零件的加工精度及质量稳定性。

1 技术背景介绍

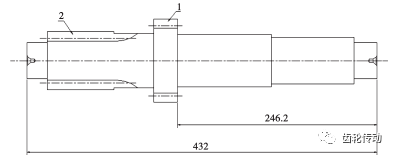

中间轴作为汽车变速箱的核心零部件。某公司有一款高端轻卡的 G 系列变速箱,一种中间轴零件结构如图 1 所示。

图 1 某轻卡变速器零件

图 1 中,滚齿工序加工部位为 1 处短齿部分和 2 处长齿部分,考虑到滚齿刀具的行程和干涉等因素,零件的定位方式需长齿 2 部分在上面。该类型零件的夹具设计既要考虑到夹具的刚性及零件的加工精度,又要受到轴类零件的细长结构和机床的加工行程的限制。考虑到轴类件各加工工序整体工艺性,滚齿作为制齿加工的第一道工序,其加工质量的好坏直接决定了后续剃齿的加工精度。所以,滚齿序必须满足加工基准两端中心孔定位,即保证制造基准一致,才能更好地保证 1 和 2 两处齿部的最终精度。

2 原始的技术解决方案 ![]()

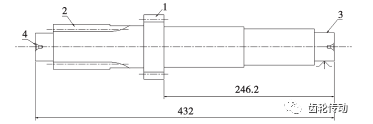

最初采用的定位方案如图 2 所示。

图 2 定位方案

在图 2 所示的定位方案中,零件上端采用 4 处顶尖定位,下端在 3 外圆处采用液压三爪卡盘夹紧,起到定位和驱动的作用。该方案是最原始的轴类滚齿加工定位方式,优点是简单易操作,三爪夹紧刚性好。

但经过现场加工验证,由于三爪定位的重复精度不稳定,致使加工产品齿部精度的质量不稳定。分析此方案得出受以下因素影响,导致产品精度达不到要求。第一,从工艺定位原理上分析,该方案一端中心孔,另一端外圆定位,前一工序和后面工序两端中心孔顶尖定位基准不一致,存在先天不足即基准不重合,误差必然存在;第二,三爪卡盘的定位重复性误差本身不足;第三,下端采用零件的外圆定位,外圆本身存在一定的跳动和形状误差;第四,滚齿加工采用油冷,冷却油中易有夹杂物附着于三爪的定位面上,从而影响定位的精度。所以,综合判断该种方案不适合大批量产品加工的质量控制。

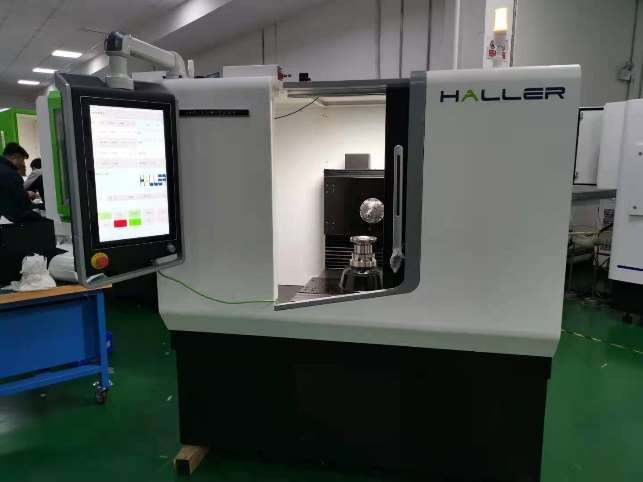

3 改善后的新技术解决方案

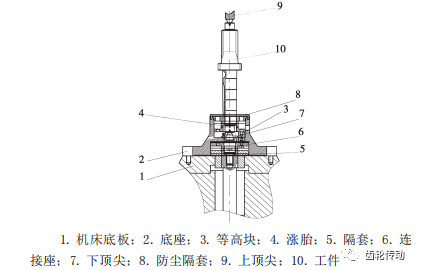

由于夹具存在以上缺陷,结合现场机床的实际情况,并充分考虑该类型轴类零件的加工整体工艺性。从定位原理出发,重新设计了轴类件滚齿的定位夹具,结构方案如图3所示。

图 3 轴类滚齿加工夹具的结构示意图

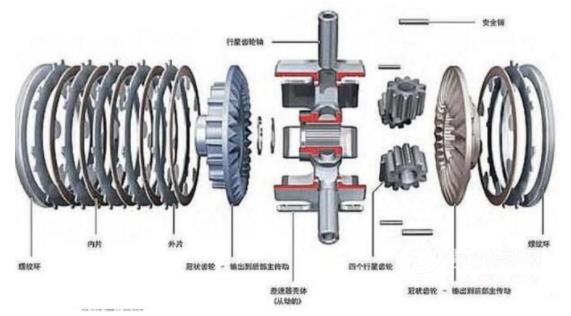

该变速器轴类滚齿加工夹具包括底座、等高块、涨胎、连接座、隔套、下顶尖、防尘隔套和上顶尖等多个部件。其中,底座 2 设置在机床底板 1 上,下顶尖 7 设置在底座 2 上,底座 2 上设有防尘隔套 8,防尘隔套 8 固定在底座 2 上部;连接座 6 设在机床底板 1 上并与机床上拉杆相连接,连接座 6 与机床底板 1 之间设有隔套 5 进行限位,在拉杆带动下移动;四块等高块 3 设在连接座 6 上,涨胎 4 设在等高块 3 上,等高块 3 带动涨胎 4 随连接座 6 一起移动;待加工工件 10 安装在上顶尖 9 和下顶尖 7 之间,通过上顶尖 9 与下顶尖 7 定位工件的中心孔,涨胎 4 浮动夹紧提供驱动,达到齿部滚齿加工的高精度定位。

该滚齿夹具通过两顶尖定心和胀套浮动夹紧驱动,使加工基准与设计基准保持一致,从而达到稳定加工质量的目的。该套夹具方案有以下优势:第一,工艺原理上分析,采用两端中心孔顶尖定位,保证了与前后各工序加工基准的一致;第二,采用液压胀套浮动夹紧,可有效保证整个夹具系统的定位刚性,保证零件加工质量稳定性;第三,胀套的定位面上采用防尘隔套装置,可有效避免冷却油中的附着物影响夹具的定位精度;第四,工装的设计全部采用快换结构,能保证在 20min 内完成工装的更换和零件的换型生产;第五,液压拉杆的螺纹是易损件,经设计时充分考虑采用分体式结构,从而提高拉杆的使用寿命。

该夹具较原三爪定位的夹具方案,有效提高了工装的定位精度,增强了使用稳定性,并有效克服了定位误差和清洁度影响定位精度进而影响零件加工质量的缺陷。经过现场批量加工使用跟踪验证,在保证机床、刀具等其他因素良好的情况下,该夹具可稳定地确保滚齿加工后工件径向跳动在 0.005 ~ 0.010mm,可满足变速箱轴类零件滚齿序的加工质量要求。

4 结语

经实际生产验证,此结构夹具定位精度高,可有效保证轴类零件滚齿加工精度,在加工同类产品上得到了有效的推广使用。同时,该类型夹具在定位夹紧问题较难解决的轴类工件滚齿加工中具有非常高的可行性,在行业中有广泛的推广价值。