引 言

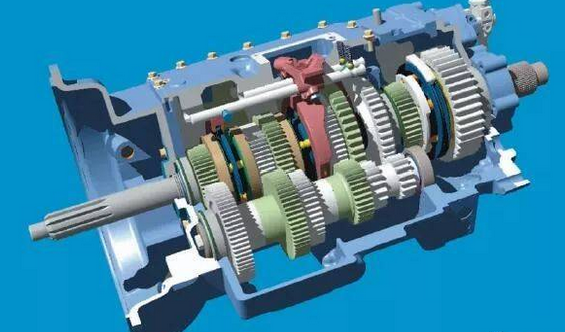

随着齿轮传动向高速、重载、高功率密度轻量化方向发展,硬齿面齿轮传动因良好的抗磨损、抗点蚀性能得到广泛应用,尤其是在风力发电、航空航天等领域。硬齿面齿轮的加工通常是在渗碳淬火前粗加工齿槽,然后再对齿面进行精加工以达到高精度的齿面。在众多齿轮切削加工工艺方法中,有诸如插齿、铣齿、滚齿、磨齿、滚插等,滚齿加工以其高的加工效率被普遍用于外齿轮的热前齿形。在硬齿面齿轮制造,如硬化后有磨齿工序的齿轮件的制造过程中,应避免硬化后对齿根部位的磨削;通常采用的工艺方法是在热处理前将齿轮根部的材料预先切除掉,以避免热后对齿根部位的磨削加工,同时避免出现齿根台阶的不利后果。加工步骤为:滚齿(留磨挖根)→渗碳淬火→磨齿,为了在热处理后在不磨削齿根的条件下齿根过渡处无磨削台阶,滚齿加工需要采用专用的滚刀对齿根过渡曲线进行部分沉切同时还需满足设计对齿根圆弧半径及展长要求。然而,对于新品的开发,或样机试制,往往存在没有现成可用的滚刀的情形。即使能借用,也可能存在加工出来的齿轮渐开线长度不够,实际啮合传动时重合度比理论值小,导致出现冲击、震动等问 题。此外,对单件小批量零件的加工,用于齿轮加工的滚刀采购周期长,分摊到单个零件上的成本高。在不耽误生产,且保证齿面质量的前提下,寻求一种能够获得既有齿面留磨量又有挖根量的磨前齿形加工方法显得尤为重要。

在样机试制阶段或者在某些齿轮箱的维修阶段需要更换的齿轮仅有测绘数据的情况下,为了缩短产品生产周期,降低滚刀成本,能否在不采用与工件齿形完全匹配的专用滚刀实现硬齿面外齿轮的制造,是齿轮制造工程师需要面对的问题。本文针对高精度硬齿面外齿轮的加工,提出一种用磨削方式实现硬齿面齿轮热前对齿廓进行粗加工的方法。

1 挖根滚刀相关参数

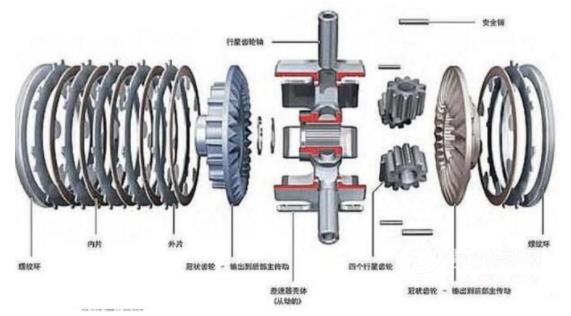

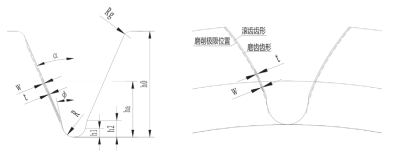

挖根滚刀加工的齿形如图 1 所示,经过热处理硬化后,精磨齿时因齿根已经被滚刀凸角切除避免出现磨削台阶,砂轮能磨削到的齿面仅为渐开线齿面部分,而渐开线之下的过渡曲线仍保持热处理后的形状而不会被加工,齿面残余应力为压应力状态,有利于齿根抗弯曲疲劳强度。

图 1 留磨挖根滚刀及其加工齿形

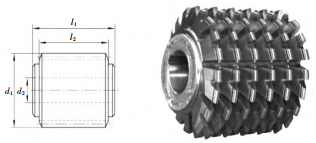

由图 1 可见留磨挖根滚刀齿形由主切削刃、副切削刃 和凸角构成,副切削刃有着与主切削刃不同的齿形角,且副切削刃齿形角小于后者,即 ö < á 。荣细英研究了圆头留磨滚刀齿形角参数的设计原则。李钊刚讨论了留磨滚刀的设计和应用。留磨挖根滚刀与相关参数为留磨量 t 以及挖根量 w,为了热处理后不磨削齿根且不产生磨削 台阶,尤其是抗弯曲强度的危险截面处的齿根部位。因为挖根对齿根过渡曲线的预先切除从而达到了磨齿时不磨齿根的要求。挖根量的确定需要考虑热处理变形、齿根渐开线起始点、齿根圆角半径等几方面的约束,通常,模数越大,挖根量越大;热处理变形越大,挖根量越大。

2 砂轮粗磨代替滚刀参数

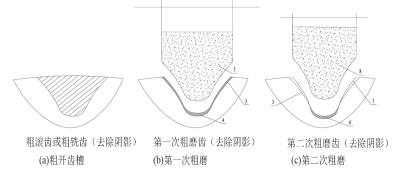

为了达到上述留磨挖根滚刀对齿根过渡区域的挖根效果,本文则是采用了两次砂轮粗磨齿槽来实现。原理如图 2 所示。

图 2 加工过程示意图

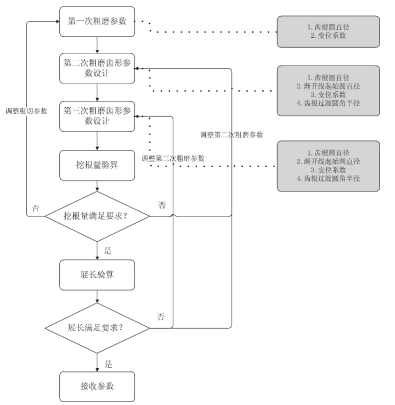

本文的关键在于所设计的挖根量验算,基于上述与挖根相关参数,可以进一步地求出挖根量 w 以检验参数设计是否合理可行,若不合理则对前面设计参数按照流程图进行微调再次检验直至满足预期挖根量要求。整个设计流程如图 3 所示。

图 3 参数设计及验算流程

3 热前齿形的加工

首先选用滚刀或铣刀粗切齿槽,齿面单边留磨量至少 0.5mm,齿根单边留磨量至少 1.5mm,以保障齿根以及齿面加工余量足够。

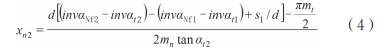

第一次粗磨砂轮齿形压力角与工件相等,即生成与工件等压力角的齿廓形状;第一次粗磨砂轮齿形渐开线段的变位系数 x1 按照如下公式计算,齿根圆直径在图纸要求齿根圆直径上适当放量,过渡曲线采用全圆弧过渡。

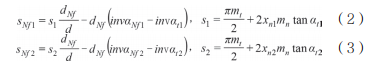

式中,xn 为齿轮的法向变位系数,xn1 为第一粗磨砂轮廓形 C1 的法向变位系数,an 为齿轮法向压力角,mn 为法向模数,ΔL 为放磨量。放磨量根据齿轮模数按如下取值: 留磨量 ΔL 按照下表取值。

表 1 齿面留磨量取值推荐表

在第一次粗磨之后需进行第二次粗磨,第二次粗磨主 要加工齿根部位及过渡圆弧区域,第二粗磨砂轮廓形 C2 齿形渐开线段的变位系数 x2,压力角小于工件压力角,齿 根过渡曲线也为全圆弧,有利于获得最大化的齿根圆角半 径以达到较高的齿根抗弯曲强度。两次粗磨齿形需要满足 的条件为啮合起始圆处齿槽宽相等(或者该处齿厚相等),

即 SNf1 =SNf2 其中,

依据以上各条件,修整砂轮齿形时,第二粗磨齿形的 渐开线部分变位系数可通过下式获得:

4 算 例

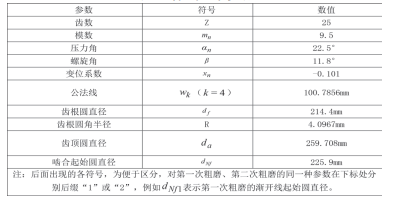

某一待加工齿轮,参数如表 1,加工的计算过程及其加工结果,所加工齿轮的设计参数为:

表 2 齿轮件基本参数

4.1 参数计算

按照本文提出的计算方法设计出如下表加工参数

表 3 齿轮件各阶段加工参数

4.2 结果

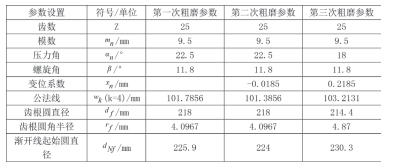

针对已加工完成的零件,在齿轮计量仪上对加工好的零件进行检测,扫描了全齿形,如图 4,(a) 图为加工方案 设计参数相应齿形,(b) 图为零件最终齿形的扫描报告图形,可见齿根过渡曲线区域无磨削台阶。

图 4 各加工齿形参数及扫描齿形报告

5 结 语

本文提出的工艺方法能有效解决无专用滚刀条件下硬齿面齿轮的加工,可以实现兼有留磨、挖根的淬火精磨前齿廓形状,使得热处理后精磨齿面时在不磨齿根的条件下也不致产生齿根磨削台阶,避免了齿根部磨削烧伤以及由于磨削产生拉应力而降低齿根抗弯曲疲劳强度的风险。另外,及时保证了生产需要,缩短了新产品开发或者维修齿轮箱中齿轮件的加工周期,同时节省了定制、采购专用滚刀的成本,本文所提出的工艺方法兼顾了质量、效率及成本。