1、渐开线基本参数不同时,可以通过转位设计将参数转化成相同模数时所对应的转位参数,由于压力角误差导致基圆直径不一致而产生齿廓倾斜误差,螺旋角误差产生螺旋线倾斜误差。

2、计算公式:

齿廓倾斜误差fHa= (ρmax - ρmin )×(db′-db)/db′ ①

螺旋线倾斜误差fHβ= b×(TAN(ATAN(d/d′×TAN(β′)))-TAN(β)) ②

上式中各代号说明:

ρmax —最大曲率半径 ρmin—最小曲率半径

db—理论齿形基圆直径 db′—检测齿形基圆直径

d—理论齿形分度圆直径 db′—检测齿形分度圆直径

β—理论齿形分度圆螺旋角 β′—检测齿形分度圆螺旋角

b—齿宽

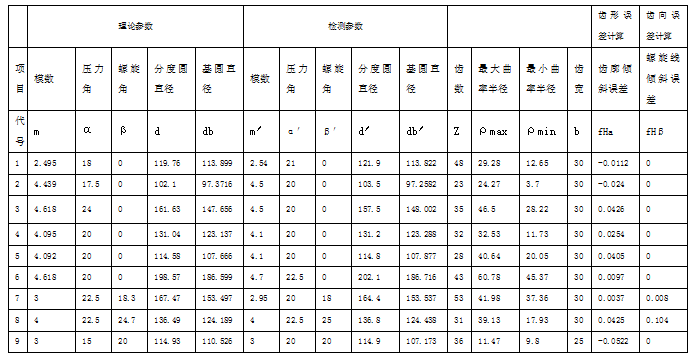

用EXCEL建立表格(见表一),并把公式输入表格,按表格项目输入数据后即可自动计算齿形、齿向误差,fHa计算值为负表示压力角偏小;fHβ计算值为负表示螺旋角偏小。

齿形、齿向误差计算(表一)

3、应用:

1)、齿轮测绘:

某齿轮测绘时初步确定参数为(参见表一序号8):

模数=4 分度圆压力角=22.5° 分度圆螺旋角=25°

齿数=31 齿宽=30 齿形测量起始点直径=129.5 齿形测量终止点直径=147

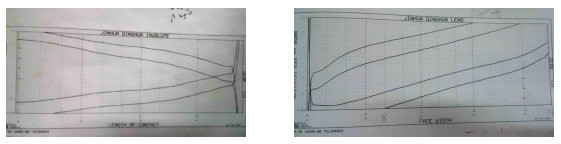

检测后的齿形、齿向如下图示;齿廓倾斜误差=0.04 螺旋线倾斜误差=0.11。

按该齿形、齿向误差调整基本参数,调整后的齿轮基本参数:

模数=4 分度圆压力角=22.5° 分度圆螺旋角=24.7°

进行理论误差计算:

齿廓倾斜误差fHa= 0.0425

螺旋线倾斜误差fHβ= 0.104。

参数调整后的齿形、齿向如下:

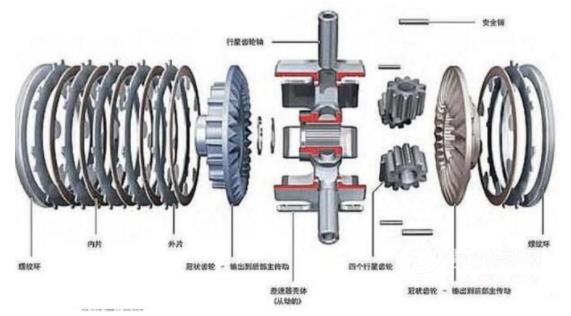

2)、齿轮加工:

示例:要求加工某新产品齿轮基本参数为(参见表一序号5):

模数=4.092 分度圆压力角=20° 分度圆螺旋角=0。

现有条件无此模数和压力角剃前滚刀、剃齿刀,采用模数=4.1 、分度圆压力角=20°的代用滚剃刀加工,首先应用公式①、②计算:齿廓倾斜误差=0.0405 螺旋线倾斜误差=0。

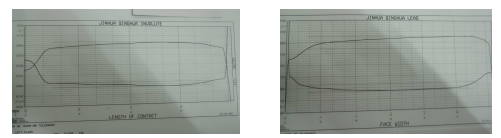

模数=4.1、分度圆压力角=20°、分度圆螺旋角=0转位后参数为:模数=4.092、分度圆压力角=19.69°、分度圆螺旋角=0,滚齿后的齿形、齿向见下图:

工艺剃齿双面余量=0.06,从齿廓倾斜误差可以看出,齿形终止点单面剃齿余量最小=(0.06-0.04)/2=0.01,齿形起始点单面剃齿余量最大=(0.06+0.04)/2=0.05,该滚刀不需铲磨可直接代用,剃齿刀按新参数正常修磨就可以了。

如果采用磨齿加工时,滚齿时可用齿廓倾斜误差更大的代用滚刀加工,此时留磨量应增大fHβ/2,同时滚齿时螺旋角应作相应调整。

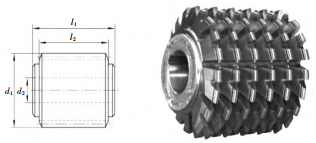

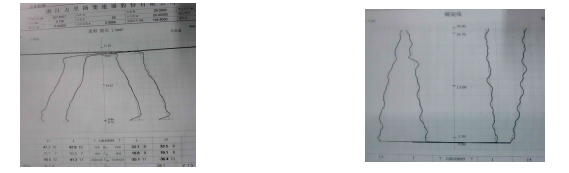

3)、刀具计算:下图所示为剃前滚刀刀齿瘤头,滚刀模数=3,法向基本齿形角=20°,δ=5°,△=0.04。

滚刀瘤头齿形角=20°-5°=15°滚齿后齿根沉切,其齿形误差即齿根最大沉切量=0.052(参见表一序号9)。