时间:2021-03-17来源:

齿轮行业是机械行业的基础,相对机械装配业而言,齿轮工业属于技术最密集、资金最密集以及规模相对最大的行业。齿轮及其齿轮产品是机械装备的重要基础件,绝大部分机械成套设备的主要传动部件都是齿轮传动。

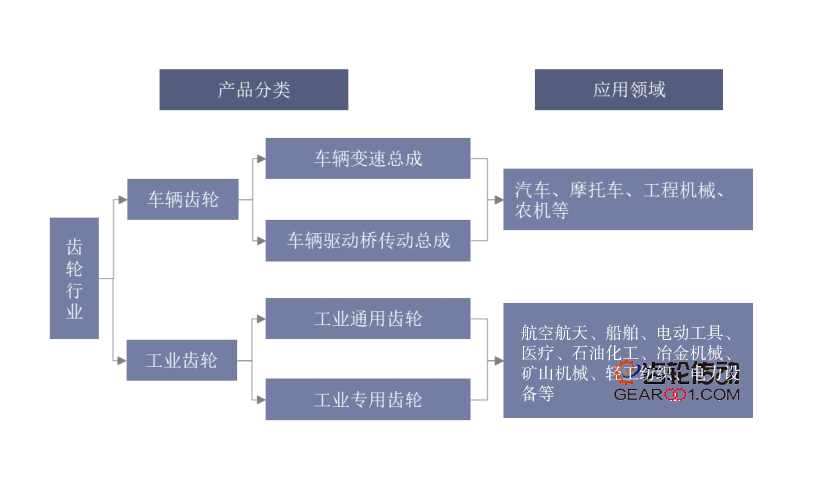

一、齿轮产品分类

齿轮产品可分为车辆齿轮与工业齿轮两大体系。车辆齿轮包括车辆变速总成和车辆驱动桥传动总成,车辆齿轮的尺寸、模数变化范围较小,生产批量大,易组织规模化生产,价值一般占整车总价的7%-15%。车辆齿轮市场约占整个齿轮市场的62%,其中车辆齿轮零件约占车辆齿轮的50%。工业齿轮包括工业通用齿轮和工业专用齿轮,工业齿轮产品品种繁多,使用工况较为复杂。工业通用变速箱已经逐渐系列化并批量生产。工业专用齿轮装置随主机要求,需特殊设计配套,仅有小部分为系列化标准产品,绝大多数为单件小批量、多品种生产。

二、行业状况分析:

1、齿轮行业已成为中国机械基础件中规模最大的行业。2018年全国齿轮行业的产值2600多亿,2019年全国齿轮行业的产值已达将近3000亿元。傲居世界首位。

2、我国是齿轮产销大国,从生产端来看,齿轮制造企业约有5000家,规模以上企业1000多家,骨干企业300多家,年销售亿元以上有200多家,超过20亿的有一批,其中3家过了100亿。几家大型国企是行业中坚,民营企业已成为市场主力。其中上市公司有中国高速传动、宁波东力、杭齿前进、双环传动、中大力德和中马传动等。按照齿轮产品的档次来分,高、中、低端产品的比例大约为25%、35%和40%;按照生产高、中、低端产品的企业来分,其比例大约为15%、30%和55%。总体来说,齿轮行业的整体创新能力在逐步提升,生产产品正处于从中低端向高端转变的过程中。从消费端来看,齿轮主要配用于各种汽车、摩托车、农用车、发电装备、冶金建材装备、工程机械、舰船、轨道交通装备和机器人等。这些装备要求齿轮和齿轮装置的精度、可靠性、传动效率越来越高,使用寿命越来越长。

3、目前,汽车手动变速器(含重、中、轻、微、轿),车辆驱动桥、轮边减速机,工程机械变速箱,大、中型农机变速的传动,摩托车齿轮,完全立足国内生产。各类汽车自动变速器(AT、AMT、DCT、CVT)已全面量产。在中小功率工业通用齿轮箱领域,产品系列化、模块化、质量与技术水平有了长足进步,部分产品达到了国际水平,形成了与国际品牌的激烈竞争。在高速重载齿轮箱方面,通过早期的技术引进、消化再到创新,已具备了为我国大型成套装备配套与船舶工业进行配套的能力。精密齿轮箱、重载专用齿轮箱还有许多短板,走向成熟的路还较长。风电齿轮箱和高铁齿轮箱达到国际先进水平,满足了市场需求。在特殊、专用齿轮传动方面,如非圆齿轮、塑料齿轮、粉末冶金齿轮、小模数齿轮等,有特色的企业大批涌现,一些龙头企业正在加速形成中。在微小齿轮和微型齿轮传动系统方面,实现了高质、高效、巨量生产,已处于国际先进水平。

4、近年来,国家发布了一些相关规划,明确要支持齿轮及其他关键基础件的发展,促进了齿轮行业的技术进步和产业发展。例如,国家发布的《国家中长期科学和技术发展规划纲要(2006—2020年)》,明确关键基础件和通用部件是制造业领域优先发展的技术主题,要重点研究开发重大装备所需的关键基础件和通用部件的设计、制造和批量生产的关键技术;国家《装备制造业调整和振兴规划》提出了坚持发展整机与提高基础配套水平相结合,努力实现重大技术装备自主化,带动基础配套产品发展,把重点发展高精度齿轮传动装置作为产业调整和振兴的主要任务之一;工信部发布的《机械基础件、基础制造工艺和基础材料产业发展规划》,明确重点发展11类机械基础件,包括超大型、高参数齿轮及传动装置等基础件; “中国制造2025”五大工程之基石的工业强基工程,在其《工业强基工程实施指南(2016-2020 年)》中明确了高精密减速器“一条龙”应用计划等内容;2016年工业和信息化部等三部委联合印发的《机器人产业发展规划(2016-2020 年)》,要大力发展高精密减速器等机器人五大关键零部件。

虽然我国齿轮行业在收入规模上不断增长,也具有一定高端产品的制造能力,但大多数齿轮产品仍集中在中低端产品,在功率密度、可靠性和使用寿命上与国际先进水平仍存在很大差距,我们还有很多关键产品需要进口,比如汽车自动变速器、机器人减速器等。去年我国齿轮进口值达到160亿美元,出口60亿美元,逆差100亿美元。目前齿轮行业面临的主要问题包括:

▶ 基础研究和基础数据匮乏,产品设计和制造缺少数据支撑;

▶ 缺乏面向全行业的齿轮共性技术和前沿技术研究开发、重要科技成果转化及工程化应用研究的创新平台,缺乏指导齿轮及其传动装置设计、制造改进和可靠性提升的测试评价服务体系;

▶ 齿轮行业自主创新能力较弱,高端齿轮产品大量依赖进口,核心技术受制于人;

▶ 高端产品研发、制造能力不足,中低端产品产能严重过剩,同质化竞争加剧;

▶ 齿轮产品质量及其稳定性差,产品早期故障率高,使用寿命短,可靠性低,不能满足主机配套需求;

▶ 高层次研发和高技能人才普遍缺乏,整体人员素质亟待提升;

▶ 齿轮行业不少中小型企业陷入融资困难、税费负担重等困境,抗风险能力很弱。

三、齿轮行业未来发展趋势

电动化、柔性化、智能化、轻量化是未来产品的发展趋势,这对于传统齿轮企业来说既是挑战,也是机遇。

电动化:动力的电动化使传统齿轮传动面临挑战,其带来的危机是:传统齿轮传动一方面向结构更简单更轻量化的高转速、低噪声、高效率、高精度、长寿命升级,另一方面则面临电直驱而无需齿轮传动的颠覆。因此,传统齿轮变速器企业不仅要研究如何满足电动化对超高转速下(≥15000rpm)齿轮传动噪声控制的要求,抓住当前电动汽车爆发式增长催生的新型变速器增长的机遇,也要高度关注未来无齿轮电直驱技术和电磁传动技术对传统齿轮传动及齿轮行业带来的革命性威胁。

柔性化:未来市场竞争日趋激励,对产品的需求趋于多样化、个性化,但单个产品的需求量不一定非常大,而齿轮行业作为制造行业中基础性行业,要面临众多下游领域,对产品制造的多样性和效率提出更高的要求。因此,企业有必要建立弹性生产体系,在同一条生产线上通过设备调整来完成不同品种的批量生产任务,既满足多品种的多样化要求, 又使设备流水线的停工时间达到最小,实现柔性化生产,打造企业的核心竞争力。

智能化:控制技术在机器上的广泛应用,使机器实现了自动化;控制技术、信息通信技术、网络技术的综合应用,使机器和制造具备智能化。对于传统齿轮制造企业来说,面临的挑战是如何将电气工程、电子工程、控制技术、网络技术和集成,形成智能化。

轻量化:轻质高强度材料、结构减重和表层改性强化,需要跨行业合作与先进仿真技术。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯