时间:2023-09-05来源:哈尔滨工程大学学报

齿轮传动过程中由于装配误差及受载变形等容易产生啮合错位,非正常啮合状态将会影响系统动态特性,特别是对于航空高速齿轮传动,微小的错位可能也会导致系统动态性能急剧下降。本文基于多体动力学建模理论及方法,对轴系及齿轮进行超单元缩聚,根据轴系之间运动、载荷耦合关系,在各缩聚点施加载荷及约束,最终建立全柔体单级航空直齿轮传动系统动力学模型,研究了齿轮啮合角度错位对系统动态特性的影响。研究结果表明:齿轮啮合错位对系统动态性能影响显著,齿轮副啮合力、接触应力及传动误差峰峰值随错位角度增大呈增大趋势,错位后系统振动响应及动应力明显增大。

航空齿轮等高速齿轮传动系统中,由于轴、轴承、壳体和齿轮等受载变形以及零部件制造和装配误差,易造成齿轮啮合错位即齿轮不对中,根据国内外相关文献统计,由于齿轮错位即不对中所引起或 与之相关的故障占所有旋转机械故障的 60% 以上,微小的错位可能造成系统转速失稳、振动加剧、齿轮偏载和疲劳破坏等严重后果。关于齿轮啮合错位,国内外学者进行了较多的研究,就研究方法而言,主要分为解析法和仿真。Shao 等研究了斜齿轮啮合错位对齿轮啮合力的影响。马辉等研究了修形对啮合错位的影响,结果表明,鼓向修形可改善错位对齿轮接触应力的影响。Lin 等、Wang 等和 Saxena 等建立了斜齿轮副啮合刚度计算模型,说明了啮合错位对斜齿轮啮合刚度的影响,但他们的模型均为切齿啮合模型,模型较为简单,考虑因素较少。Guan 等和 Wei 等以齿式联轴器为对象,考虑错位建立齿式联轴器数学模型,研究了错位对轮齿接触特性的影响,研究结果表明,在错位情况下轮齿表面由原来的线接触变为点接触。Shi 等建立了准双曲面齿轮转子系统数学模型,研究轴不对中对准双曲面齿轮动态响应的影响,结果表明,轴系不对中对速度、转矩波动等响应产生了较大影响。Zhan建立了啮合刚度的有限元模型,分析了齿轮错位对啮合刚度的影响。Jones 等和 Li运用有限元方法,建立齿轮模型研究了啮合错位对齿轮啮合性能的影响,错位改变了啮合力、传动误差和轮齿接触模式,轮齿修形可减小错位的影响,但他们的建模过程中均未考虑系统各齿轮轴受载产生的弯扭耦合作用对啮合错位的影响。

国内外学者在研究齿轮啮合错位时,所建立的模型多为切齿错位模型,模型中未考虑齿轮轴在运转过程中受载产生的弯扭耦合作用(各轴系柔性) 对啮合错位的影响;研究多局限于错位对齿轮副啮合刚度、接触状态等齿轮自身啮合性能影响,而错位对系统振动特性,特别是错位对应力造成的影响研究较少。针对以上研究不足,本文运用超单元缩聚方法对系统各轴系和齿轮轮齿进行缩聚创建缩聚主节点,实现轴系及齿轮柔性化,结合多体动力建模理论,在各主节点施加约束和载荷,建立了考虑错位的全柔体单级航空高速直齿轮传动系统动力学模型,研究了齿轮啮合错位对系统影响。

一、啮合错位齿轮传动系统动力学模型

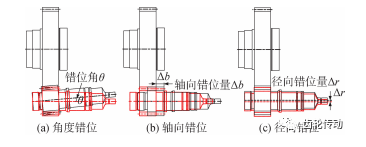

啮合错位主要分为 3 种:角度错位、轴向错位和径向错位,如图 1 所示,错位导致齿轮非正常啮合,进而影响系统动态特性,文献的错位试验研究结果表明,错位增大了振动位移频谱中各主频处幅值,其中角度错位的增幅更大,因此本文主要研究角度错位。

图 1 啮合错位类型

耦合动力学模型基于 Guyan 矩阵缩聚理论完成,通过子结构分析法将结构单元凝聚为一个超单元,大大缩减模型自由度。选取某一部件其动力平衡方程为:

式中:M、K、C 分别为质量、刚度和阻尼矩阵;F 为载荷矩阵;u 为位移矩阵。

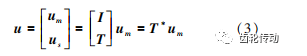

u 分为主自由度 um 和从自由度 us,两者关系为:

式中:T 代表 um 和 us 相互关系,um 和 us 分别用 nm 和 ns 阶向量表示,T 为 nm × ns 阶矩阵,式(2) 表示为:

静态时:

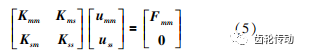

假设部件有 m 个主自由度,且有 s 个从自由度,则式(4)可以表示为:

式中:Kmm、Kms、Ksm、Kss 依次为 m×m、m×s、s×m、s×s 阶刚度矩阵:主自由度上的载荷向量为 Fmm。

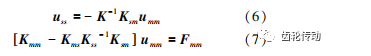

由式(5)可得 :

由式(2)、(6)可得:

联立式(6)、(7)、(8)可得

通过有限元缩聚完成各子结构分析,同时将传递矩阵 T 写入式(1)的阻尼矩阵及质量矩阵中:

主自由度代替了原本结构的自由度,其缩减的自由度动力学方程为:

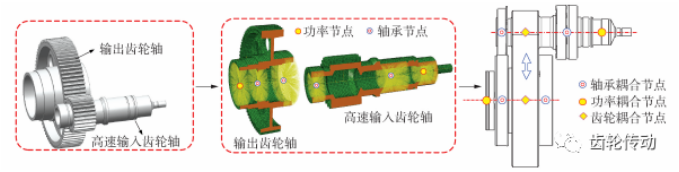

根据上述建模理论,建立传动系统动力学模型,流程如图 2 所示,其中输入、输出齿轮参数如表 1 所示,齿轮材料为 9310 合金钢。

图 2 节点有限元法动力学建模流程

采用十节点二阶四面体单元( Solid187 单元) 对两齿轮进行网格划分,划分过程中对几何进行简化(忽略倒角等微小几何特征) ,保证模型精度兼顾计算效率。高速输入轴单元数量 80 673,节点数量 134 110,输出轴单元数量 109 170,节点数量 181 379。

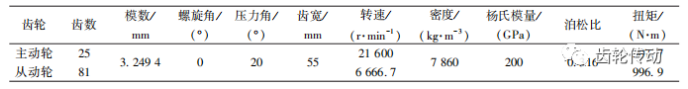

表 1 齿轮参数

在输入、输出轴上设置 MPC(柔性多点约束)主节点用以创建多体耦合连接关系。其中输入轴设置 3 个主节点:1 个功率输入节点与输入扭矩建立耦合关系,2 个轴承节点与箱体建立耦合关系;输出轴设置 3 个主节点:1 个功率输出节点与输出转速建立耦合关系,2 个轴承节点与箱体建立耦合关系。

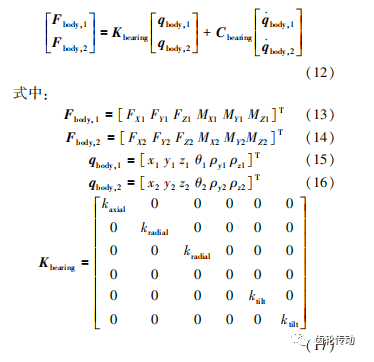

运用轴承节点建立齿轮轴系与箱体之间的耦合关系,轴承滚动体与内外圈之间的耦合关系为:

运用啮合节点建立主动和从动齿轮啮合关系,如图 3 所示,在每个轮齿节圆位置沿齿宽方向创建均匀分布的缩聚主节点,实现轮齿柔性化建模。

图 3 考虑啮合错位的齿轮啮合单元

将主节点载荷分布到齿面节点上,可计及轮齿弯曲、剪切等变形影响。另外,该方法可考虑轴系、轮齿瞬时变形、偏斜等导致的啮合错位状态,进而影响系统动态响应。

二、啮合错位对系统动态特性影响

齿轮啮合特性

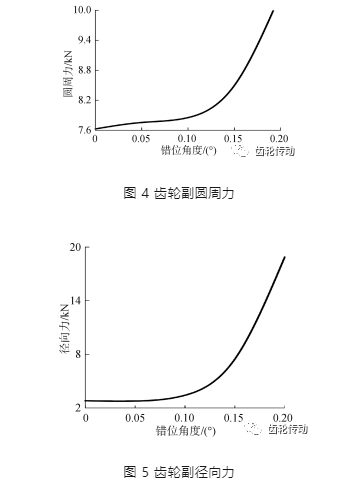

齿轮副啮合力:多体动力学模型中求解齿轮副所受圆周力和径向力有效值随错位角度变化趋势如图 4、5 所示,由图 4、5 可知,总体上圆周力和径向力均随错位角度增大呈增大趋势,0. 05°范围内两者变化趋势较为缓和,0. 1°时圆周力和径向力大小分别为 7 852 N 和 3 418 N 相比于正常情况下的增幅分别为 2. 9%和 21. 8%,错位角超过 0. 1° 后圆周力和径向力增幅显著。

动态接触应力:考虑齿轮的接触强度。得到齿轮动态接触应力可以分析其受力状态、啮合情况和冲击程度等,对研究齿轮啮合特性至关重要。

啮合错位角 θ 从 0°变化至 0. 2°时,齿轮副动态接触应力随 θ 变化的时频域响应如图 6 所示,齿轮材料为 9310 钢,屈服强度 940 MPa,正常情况下接触应力均值是 595 MPa,满足接触强度要求。随着 θ 增大接触应力明显增大,这是因为错位后轮齿接触面偏向一侧,造成偏载。相同时间内应力幅交变频率更快,加速了材料的疲劳破坏;接触应力频谱中主要包含啮频及其 2 倍频、3 倍频,啮频处幅值随着 θ 增大明显增加。

图 6 接触应力随错位角变化时频域响应

接触应力均值和幅值随错位角 θ 变化如图 7 所示,随 θ 增大接触应力均值和幅值呈增大趋势,θ 从 0. 05°至 0. 2° 接触应力均值分别为 632、762、983、1 247 MPa,相比于正常情况下分别增加 6. 22%、28. 1%、65. 2%、109. 6%;θ 从 0. 05°至 0. 2°接触应力幅值分别为 620、827、1 235、1 446 MPa,相比于正常情况下分别增加 3. 85%、38. 5%、106%、142%;总的来看,角度错位对接触应力影响较大,θ 在 0. 05°内接触应力增幅较小,超过 0. 1° 后急剧增加,错位 0. 15°时接触应力已超过材料的屈服强度。

图 7 接触应力随错位角变化

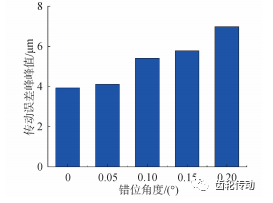

传动误差:传动误差峰峰值随错位角 θ 变化如图 8 所示,传动误差峰峰值随 θ 增大呈明显增大趋势,θ 从 0. 05°至 0. 2°峰峰值分别为 4. 1、5. 4、5. 8、7. 0 μm,相比于正常情况下分别增加 5. 1%、38. 5%、48. 7%、79. 5%,错位在 0. 05°内,传动误差峰峰值变化较小,超过 0. 05°后增幅加剧。

图 8 传动误差峰峰值随错位角变化

系统动态特性

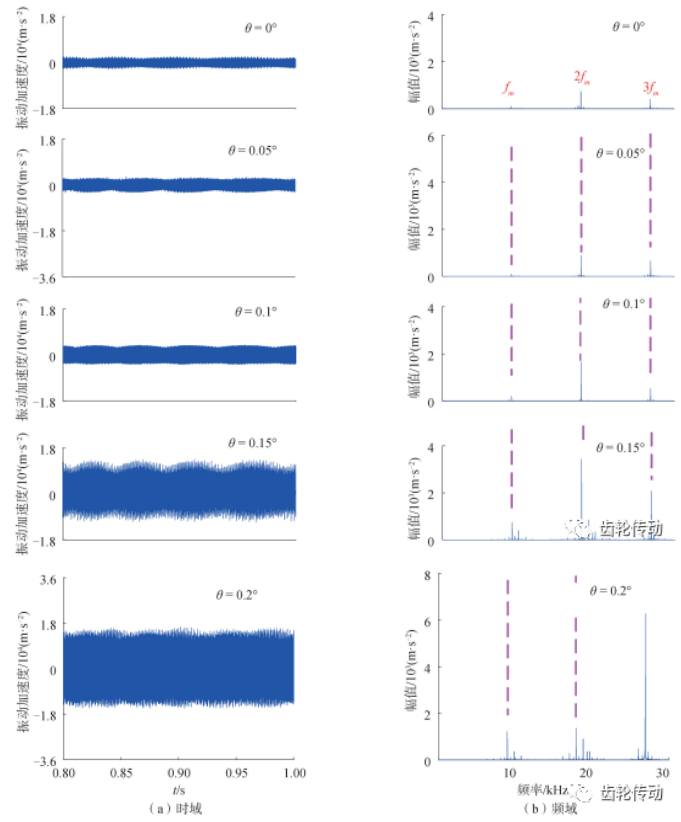

振动加速度:错位角 θ 从 0°增至 0. 2°,拾振点振动加速度随 θ 变化的时频域响应如图 9 所示,振动加速度随 θ 增大急剧增大;加速度频谱图主要包含啮频及其 2 倍频、3 倍频,啮频及其 3 倍频处幅值随 θ 增大明显增大,随着错位程度增大最大幅值对应频率向高频转变,θ 为 0. 2°时最大幅值频率由原先啮频的 2 倍频转变为啮频的 3 倍频,与此同时由频域图可以明显看出,随着 θ 增大,各主频处出现明显的边频带。

图 9 振动加速随错位角变化时频域响应

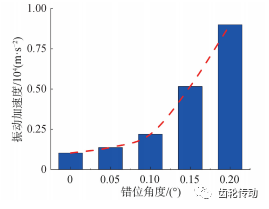

振动加速度 RMS 随 θ 变化如图 10 所示,总体来看,加速度随 θ 增大呈增大趋势,错位小于 0. 05° 时振动加速度变化较缓,超过 0. 05°时振动加剧,θ 从 0. 05° 至 0. 2° 振动加速度分别为 1 371. 6、2 192. 5、5 160. 3、8 996. 1 m·s -2,相比于正常情况下分别增加 33. 9%、114. 1%、403. 9%、778. 5%,由此可见,振动加速度对啮合错位较为敏感,微小的错位即可造成系统剧烈振动。

图 10 振动加速度随错位角变化

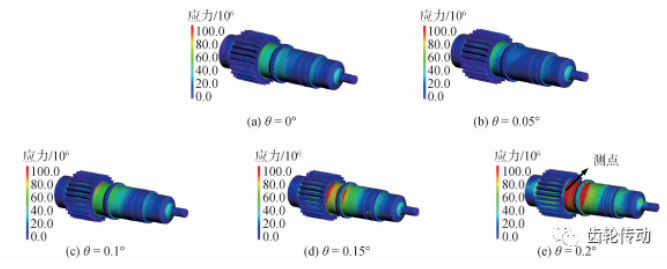

动应力:多柔体动力学模型结合有限元方法获取系统动应力(模态应力恢复法),该方法简单高效适用于绝大多数的机械构件。不同错位角下,高速输入齿轮轴动应力云图如图 11 所示,未错位情况下,最大动应力出现在齿轮和轴连接处(应力集中),且轴系动应力随着错位角增大明显增大。

图 11 不同错位角动应力云图

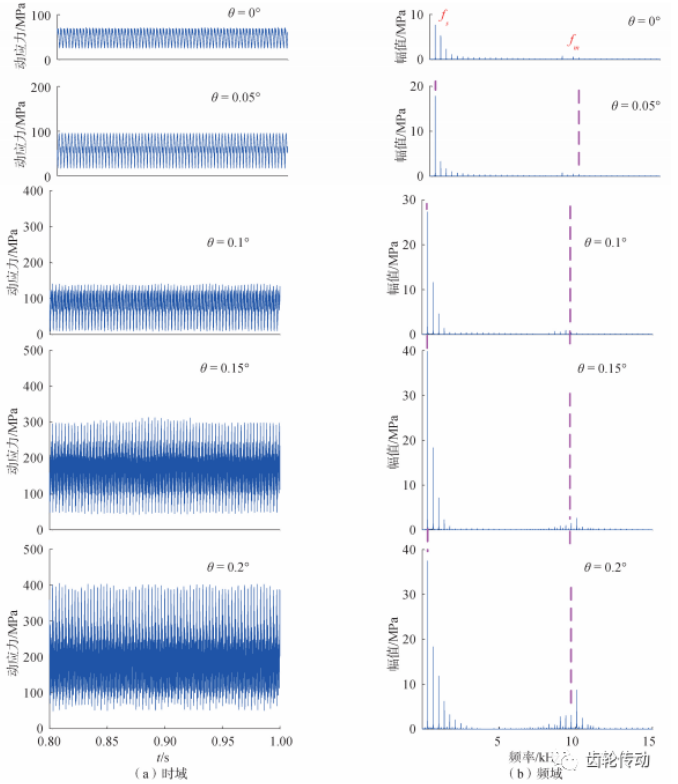

测点动应力时频域响应如图 12 所示,动应力随着错位角 θ 增大而增大,θ 为 0°和 0. 2°时应力峰值别为 65 MPa 和 165 MPa,增大近 1. 5 倍;频谱图中,轴频处幅值最大,啮频处幅值较小但随 θ 增大其幅值逐渐增大,同时啮频处出现大量边频带,θ 为 0. 2°啮频处边频带如图 13 所示。

图 12 动应力随错位角变化时频域响应

图 13 θ= 0. 2°时动应力边频带

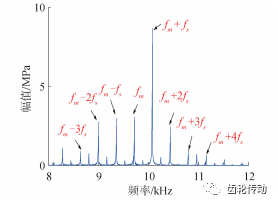

图 13 θ= 0. 2°时动应力边频带

由图 13 可知,边频带主要成分为啮频和轴频及其倍频,该特性可以为系统故障甄别提供思路。

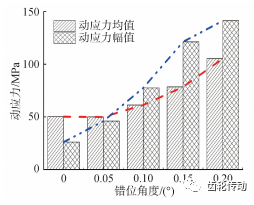

动应力均值和幅值随错位角 θ 变化如图 14 所示,两者均随 θ 增大呈增大趋势,错位为 0. 2°时动应力均值和幅值较正常情况下分别增大 109. 7%和 441. 3%,动应力增大加速零件疲劳,减少零件寿命;同时由图 14 可以发现,θ 在 0. 05°内动应力变化较小,θ 大于 0. 05°后增幅较快。

图 14 动应力随错位角变化

三、结论

1) 啮合力、动态接触应力和传动误差均随错位角度增大呈增大趋势,错位角度超过 0. 05°后啮合力、动态接触应力和传动误差峰峰值增幅明显变大,啮合性能恶化,其中通常错位角的范围控制在 2′ ~ 3′之内以及可通过提高轴承的安装精度来提高转配的精度。

2) 振动加速度和轴系动应力随错位角增大呈增大趋势,其中振动加速度对啮合错位较为敏感,较小的错位即可造成系统剧烈的振动;由频域响应可知,随着错位角增大,各主频附近出现由轴频及其谐波组成的丰富边频带,该特性可为系统故障诊断提供思路。

3) 高速齿轮传动系统对齿轮啮合精度要求极高,较小错位角度即可导致系统动态特性急剧恶化,对于本系统而言,啮合错位角度应控制在极小的错位角度范围以内。

参考文献略.

上一篇:小模数齿轮的缓进深切成形磨削实验

下一篇:浅析渐开线花键搓齿常见问题解决

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯