时间:2023-08-11来源:2020中国汽车工程学会年会论文集

目前商用车差速器齿轮普遍采用热精锻或温精锻工艺生产。在生产中为了保证产品质量的稳定,目前采用更多的是精锻后再对齿形进行冷精整。差速器齿轮在热精锻和冷精整后还需以轮齿定位机加工安装基准及其他特征。在差速器齿轮生产中容易出现热精锻模具寿命低、冷精整模具精度低以及后续机加工精度低的问题。针对上述问题,通过优化差速器齿轮结构、选取高寿命的热精锻模具材料、开发冷精整模具硬铣削工艺以及创新开发机加工定位夹具等措施,达到提高差速器齿轮精度和降低锻造成本的目的。

一、差速器齿轮设计优化

差速器齿轮设计优化主要包括差速器齿轮结构优化和齿形优化两部分内容。

齿轮结构优化设计

冷精锻成形与机械切削加工的直齿锥齿轮相比,可以充分发挥精锻成形工艺的特点,在产品形状和结构上可以改进设计,如齿间可以设计成后端面封闭的结构,这样可大大提高齿轮的抗疲劳强度,前端面可将以往机加工结构相配的零件合并设计成一个整体结构。

差速器齿轮是典型的直齿锥齿轮,如图1所示,国内某差速器半轴齿轮采用无背锥、齿间有连皮的结构,这种结构的差速器齿轮锻造工艺性好,热锻模具寿命高,热锻齿轮质量好。

如图2所示,另一种差速器半轴齿轮采用有背锥、齿间无连皮的结构,这种结构的差速器齿轮锻造工艺性差,热锻模具寿命短,热锻齿轮质量不容易保证。

为了提高有背锥无连皮差速器齿轮的锻造工艺性,在差速器齿轮的齿间设计局部小连皮,如图3所示,经过有限元分析确定齿间连皮能够有效减小差速器齿轮齿根弯曲应力。经过锻造试验验证,带小连皮结构的差速器齿轮锻造工艺性明显改善,热锻齿轮的表面质量和精度明显提高。适当减小差速器齿轮外径尺寸,也能够提高差速器齿轮的锻造工艺性,对提高热锻齿轮质量有好处。

齿形优化设计

差速器齿轮的齿形设计是基础,十分重要,因此必须保证差速器齿轮三维造型设计正确,通常可以使用数控铣床加工差速器齿轮样件并使用齿轮测量机检测差速器齿轮的齿形设计是否正确。

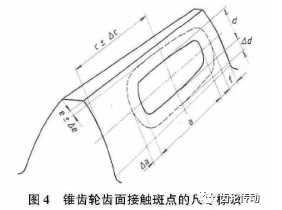

差速器齿轮接触区可以按照DIN 3965进行设计,如图4 所示。在差速器齿轮接触区设计中常常给出鼓形值,比如商用车差速器齿轮的鼓形值为0.05~0.06mm。采用在理论齿面上增高设计鼓形齿的方法是不正确的,这种设计方法违背了直齿锥齿轮齿面设计原理,因为差速器齿轮的理论齿面是由节锥点与大端齿廓形成的直纹面。因此在理论齿面三维设计的基础上,采用把鼓形区的周边修低的设计方法更为合理,经生产实践证明,采用这种方法设计差速器齿轮接触区是正确的。

在齿形方向上对靠近齿顶的齿廓修形可以有效降低轮齿啮入啮出的噪声,但修形量不宜过大,因为齿廓修形过大会造成齿轮异常啮合。在一对差速器齿轮中可以只对两个齿轮靠近齿顶的齿廓修形,而不需要对靠近齿根的齿廓修形。

有根切的差速器齿轮的轮齿弯曲强度低,锻造工艺性差。在有根切的差速器齿轮设计中,为了增大齿根强度,在保证不发生干涉的前提下,除了加大齿根圆角半径以外,可以在差速器齿轮的齿形设计中对靠近齿根的齿廓进行优化设计,即在靠近齿根不啮合的齿廓位置,使用直线等线型代替渐开线,增大根切处的齿厚。除此之外,在差速器行星齿轮设计中,应该尽量选用较多的齿数,适当加大根锥角,或者选用较大压力角,都可以有效减小行星齿轮根切。

二、优选高寿命热锻模具材料

在差速器齿轮生产中通常选用H13作为热锻模具材料,热锻模具寿命一般为2000件左右,因热锻模具寿命低造成热锻模具成本居高不下,而且热锻齿轮质量差,影响后续冷精整工序的齿轮精度。在不更改现有差速器齿轮锻造工艺的前提下,只有选取合适的热锻模具材料,才能提高热锻模具寿命。高寿命的热锻模具材料需要具备高温强度高、红硬性高、冲击韧性好等优点,最终选择大治特钢和抚顺特钢的两种热锻模具材料各四块模具进行生产验证。

试验结果表明,大冶特钢热锻模具材料的模具寿命达 6000件,抚顺特钢热锻模具材料的模具寿命达8000件,与H13相比,两种新材料热锻模具的寿命提高2~3倍,虽然单块 热锻模具成本有所提高,但单个锻件的热锻模具成本大幅降低。

三、冷精整模具硬铣削工艺开发

冷精整模具的加工精度对冷精整齿轮的精度影响较大,采用电火花加工的冷精整模具齿形精度往往都要达到DIN7~8级,冷精整齿轮的精度为DIN8~9级,因差速器齿轮锻后机加工和热处理使成品齿轮精度进一步降低,成品齿轮的精度为DIN9~10级,无法完全满足产品图纸要求的DIN 9级。电火花加工的冷精整模具的表面粗糙度为 Ra1.6~3.2,因冷精整模具的表面粗糙度不够好导致冷精整力过大,降低冷精整模具寿命至1万件左右。

提高冷精整模具的加工精度是提高冷精整齿轮精度的最有效措施,而采用硬铣削工艺加工冷精整模具能够大幅提高冷精整模具精度。由于冷精整模具硬度通常为HRC58-60,铣削难度大,在开发冷精整模具硬铣削工艺过程中遇到的最大困难是铣刀磨损过快,寿命低。铣刀寿命低的原因有两个,一个原因是没有选到合适的铣刀,另一个原因是铣削编程不合理导致铣刀在模具齿根处有异常冲击。在试用过多个品牌的铣刀后,最终优选出一种高寿命的铣刀,并对铣削程序和刀具切削参数进行优化,保证精加工刀具在模具齿根处有较小的铣削量从而避免异常冲击,并处于最佳的铣削状态。

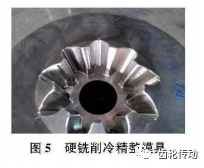

使用上述一把高寿命铣刀可以精加工两块冷精整模具,并保证高的加工精度。现生产硬铣削的行星齿轮冷精整模具如图5所示,齿形精度可达DIN5~6级,冷精整齿轮精度为DIN6~7级,成品齿轮精度为DIN7~9级,完全达到产品图纸要求。硬铣冷精整模具齿面粗糙度达到Ra0.4,模具寿命大幅提高,达8万件。

四、差速器齿轮机加工定位夹具优化设计

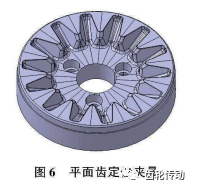

在差速器齿轮生产过程中,轮齿精锻完成后,需要以轮齿定位加工其他安装基准及其他特征。差速器齿轮机加工定位精度直接影响差速器齿轮安装基准的加工精度,并决定差速器齿轮轮齿相对于安装基准的形位公差的大小,最终影响差速器齿轮的使用性能,因此差速器齿轮机加工定位夹具设计十分重要,目前使用比较多的是采用钢珠定位或是渐开线齿面定位,采用钢珠定位时因钢珠与齿面接触面积小存在定位不足的问题,采用渐开线齿面定位时因接触面积较大存在过定位的问题,以上两种夹具定位精度不高。因此需要设计一种新型夹具,避免钢球定位夹具和渐开线齿面定位夹具的不足。如图6所示,新型定位夹具采用平面齿结构,采用线接触定位方式。使用新型夹具定位差速器齿轮时,差速器齿轮每个轮齿都与夹具的相应齿槽平面线接触。生产实践证明,该种夹具的定位精度高,能够满足精锻齿轮安装基准的高精度机加工要求。该种结构的夹具已申请实用新型专利。

五、结论

由于差速器齿轮结构影响差速器齿轮的锻造工艺性和制造质量,因此必须对差速器齿轮结构和齿形进行优化设计。在差速器齿轮制造中涉及精锻、机加工以及热处理工艺,通过提高热锻齿轮模具寿命和使用硬铣削工艺加工冷精整模具,能够大幅提高差速器齿轮成品精度,降低锻造模具成本,通过设计并使用平面齿结构的定位夹具,保证了差速器齿轮后续机加工精度。上述技术在现生产中都得到了推广应用,差速器齿轮制造质量显著提高,并取得了良好的经济效益。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯