时间:2022-11-03来源:第十五届河南省汽车工程科技学术研讨会

建立了螺旋锥齿轮啮合接触模型,分析了齿轮正、反向啮合时的接触应力、弯曲应力和摩擦应力。接触面轴向应力在小轮螺旋齿面凹面处向外,凸面处向里。本文给出了螺旋锥齿轮啮合分析方法,为工程设计人员提供参考。

螺旋锥齿轮是一种非常复杂的几何曲面共扼接触传动齿轮,以及非线性啮合接触过程,以及复杂的边界条件,使得其力学分析非常困难,计算过程也非常繁琐,一般工程师很难掌握。起初研究螺旋锥齿轮啮合接触问题,主要是采用线性方程组的解析方法和简单的数值仿真,并作了大量的简化,不能准确地反映螺旋锥齿轮实际的啮合情况,结果不够直观。而利用有限元方法分析齿轮的非线性接触啮合就具有很多优点,可以处理复杂曲面接触、约束条件和载荷等棘手的问题。关于螺旋锥齿轮的啮合分析,很多学者做了动态特性、螺旋锥齿轮副准静态啮合、动态啮合过程方面的研究。但是很少考虑啮合时摩擦应力的分析。随着仿真技术的发展、计算机处理速度的加速,使得复杂非线性啮合迭代计算提高了仿真效率。也使在分析齿轮啮合时考虑非线性接触、摩擦及不同参数对齿轮应力的影响较为方便易行。但是很少考虑轴承支撑的简化模型以及正、反向啮合进行仿真计算分析。本文建立了考虑轴承支撑简化模型的螺旋齿轮接触的模型,分析了齿轮正、反向啮合时齿轮齿面接触应力、齿根弯曲应力、摩擦应力的变化规律。为了工程技术人员设计齿轮传动提供参考依据。

一、模型建立

几何主要参数

选取一对常用螺旋锥断轮副为研究对象,主要基本参数如下。

结构几何参数:齿数z1=6;z2=37;平均法向模数m=11.75mm;平均螺旋角β=35°;压力角α=20°;齿宽b=65mm。其他模型形状如图1所示。

有限元网格的建立

为便于计算,合理简化模型,本文所分析的螺旋锥齿轮的重合度处于1-2之间,参与啮合的轮齿对数最多为2对,最少为1对。为便于迭代计算,本文建立了3齿对啮合的接触定义,以减小有限元网格,降低计算时间。兼顾计算的精度和速度,对参与接触的齿和相应的齿根采用小的网格,对不参与接触的齿面、轮缘和其他部分则采用较稀疏的网格进行处理,划分后共计有68233个节点,43854个单元。图2为主动轮和从动轮的齿对接触有限元网格模型。

边界条件的施加

在齿轮的传动过程中,主动齿轮以一定的速度转动,驱动从动轮转动,从动轮在阻力矩的作用下达到平衡,并对主动轮产生反力矩,这样两轮之间通过轮齿的接触即可实现功率的传递。

在分析时采用转速-扭矩模式对系统进行加载仿真。对主动轮,在轮坯圆周处定义旋转体控制转速,如图1所示D、E、C处为轴承支撑处,定义为圆柱支撑,B处为转速输入。对从动轮,同样在其轮缘的内部定义旋转体控制转速施加阻力矩,如图1所示F、G处为轴承支撑处,定义为圆柱支撑,A处为阻力矩约束。

二、接触分析

齿轮材料20CrMnTi分析时所需参数:弹性模量2.07×1011Pa、密度9.85×103kg/m3、泊松比0.25、摩擦系数0.1。由于螺旋锥齿轮正向加载与反向加载时轴向力不同、啮合区域不对称,也造成受力状况不对称,因此分为正向加载与反向加载两种情况进行分析。输人转速设置为0.1rad/s,输入加载扭矩为9500Nm。

正向加载结果

螺旋锥齿轮正向加载时,小齿轮主齿面与大齿轮凸面接触。小齿轮最大应力为664.39Mpa,在齿轮轮缘与轴过渡处,齿根处应力在350Mpa左右(图3a);大齿轮最大应力为466.62Mpa,在接触轮齿齿根处(图3b);齿面接触摩擦应力最大为70.54Mpa,齿面接触应力为705.44Mpa,齿面从小端啮入,大端啮出(图3c);接触面轴向应力在小轮螺旋齿面凹面处向外,凸面处向里(图3d)。一般情况下,正向啮合时凹面较多,即正向啮合受力时,接触齿面相斥,易在接触面产生间隙,利于油膜形成,避免齿面胶合。

反向加载结果

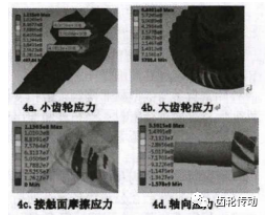

螺旋锥齿轮反向加载时,小齿轮被齿面与大齿轮凹面接触。小齿轮最大应力为1153Mpa,在齿轮轮缘与轴过渡处,齿根处应力在400Mpa左右(图4a);大齿轮最大应力为644.01Mpa,在接触轮齿齿根处(图4b);齿面接触摩擦应力最大为113.65Mpa,齿面接触应力为1136.5 Mpa,齿面从大端啮人,小端啮出(图4c);接触面轴向应力在小轮螺旋齿面凹面处向外,凸面处向里(图4d)。一般情况下,反向啮合时小齿轮凸面较多,即反向啮合受力时,接触齿面相吸,相互挤压,不易在接触面产生间隙,不利于油膜形成,容易产生齿面胶合。这也是小齿轮容易在被齿面小齿端点蚀、胶合失效的主要原因之一。

三、 结束语

由以上分析结果可知:

a. 齿轮啮合时容易在齿轮与轴连接过度处产生应力集中,设计时应处理好过度区域(圆角使过度平滑)。除了应力集中区域外,齿根处应力较大,设计时应该加强齿根处强度;

b. 反向向加载时,齿轮应力比正向加载时应力较大;

c. 正向啮合时齿面从小端啮入,大端啮出,反向时则从大端啮入,小端啮出;

d. 一般情况下,正向啮合时轴向力向外,齿面啮合相斥,易在接触面产生间隙,利于油膜形成,避免齿面胶合,反向啮合时则相反。

螺旋锥齿轮的设计校核计算是比较复杂的过程,对设计人员有较高理论要求。本文建立了螺旋锥齿轮的接触分析模型,方法简单实用, 可以为工程人员前期齿轮设计提供分析方法。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯