时间:2022-10-12来源:燕青谈齿轮

齿轮刀具是齿轮制造工艺的关键和核心,因此,如何设计好和应用好刀具,直接关系着齿轮制造成本和生产效率。本篇的主题单独针对齿轮刀具展开,主要将一些目前齿轮刀具设计的技术问题进行分析。

与其它类型刀具不同,齿轮刀具所牵扯的专业类别很多,其中很重要的一个方面是空间啮合理论及数学分析。

齿轮刀具的整体方案设计

业界有一句话说得非常正确:做齿轮刀具的,必须要比做齿轮的和做齿轮机床的都更懂齿轮。这是很有道理的。也正因为如此,对齿轮制造系统进行整体方案设计和整体优化的,往往由齿轮刀具供应商完成。在整体方案的设计中,以自上而下的设计思想为指导,以整体优化为目标,达到和超过齿轮加工精度,效率,成本的客户要求。

一、基本的设计思路:

1. 理清产品的技术要求。被加工工件,加工节拍,整体方案的层次。

2. 摸清楚现有条件。包括设备能力,技术能力,操作能力,热处理水平,批量大小,预算等

3. 确定工序。滚+剃,滚+磨,插+剃,粗滚+精滚,怎么剃,怎么磨等

4. 将加工要求分解至每个工序,并确定前后工序的配合要求。

5.确定单个刀具的几个重要指标,包括(单次修磨寿命级别,单件加工时间,切削速度级别,修磨寿命等)

6. 确定刀具基本参数,包括(结构形式,材料,涂层,孔径,外圆,长度,头数,槽数等)7. 进行刀具结构设计,给出加工工艺,包括(切削速度,走刀量,进给速度,切削深度,窜刀策略,单次修磨量,修磨间隔等)。

二、滚刀设计方面

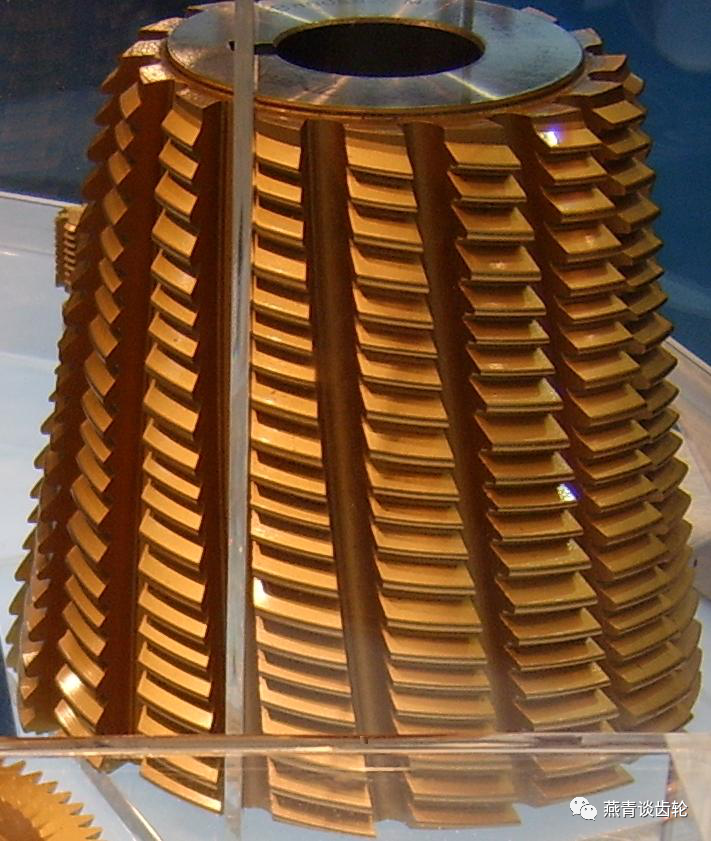

滚刀铣刀槽型优化:如何选取合适的参数组合来设计槽型,以达到强度刚性和容屑排屑性能的最佳平衡?这个优化,对于高速切削干切削,对于粉末钢硬质合金滚刀,尤为重要的。

滚刀插刀刃型优化:刃型(已经包括了变压力角),关系到刀具切削角度,流屑,磨损的均匀性等重要因素。

滚刀铣刀插刀切削角度优化:包括前角后角刃倾角(滚刀与螺纹升角相关)等在多个角度参数之间的平衡,在性能和精度之间的平衡,在单次修磨和修磨次数之间的平衡等。

被加工齿轮齿根部分的优化:由于齿轮齿根部分直接由滚刀铣刀插刀决定,而齿轮的强度很大程度上决定于齿根部分的截型,所以,如何设计滚刀插刀,使其截型优化,达到强度和刀具寿命的最佳平衡,是一个很有价值的课题。对于某些重载齿轮特别重要。

磨损均匀:无论滚铣插剃,不均匀磨损都是很突出的问题。如何通过结构设计提高磨损均匀性,对于提高刀具寿命有着直接的意义。

三、剃刀设计方面:

剃刀槽型优化:对梳槽(环形槽),如何优化槽型?可以说,剃刀寿命起码 50% 取决于梳槽(环形槽)。

径向剃刀槽排列优化:径向剃刀槽的排列,也是表面质量,效率之间的一种平衡。而梳槽在牙齿上的位置,对牙齿的强度和排屑,都有很重要的影响。

剃刀牙齿截面参数优化:为什么有些公司能够对1模数的剃刀梳槽,而国内<1.6模数,几乎全部采用环形槽?这里面是有技术含量的。其中一部分就来源于设计。在剃刀各种参数之间平衡,以求精度强度和性能的平衡。这种高于经验之上的优化设计,相信会让剃刀设计更上层楼。

剃刀最佳螺旋角:这个问题,牵涉面非常广。主要以经验为主。各家有各家的经验。为什么不从理论出发,以切削试验为验证,来进行优化?

剃刀最佳齿数:现行的设计,一般不会考虑这个问题。就像很多设计者一般不会考虑滚刀插刀的外径也存在最佳值的问题。而且,通过改变齿数,往往能够从某些约束中脱身。

滚刀铣刀键槽位置的优化:当滚刀槽底距孔壁很近时,滚刀存在着在键槽处开裂破坏的风险。通过分析确定键槽的周向位置,可以降低开裂破坏的风险。整体方案设计中基本参数的优化:如外径,长度,头数,槽数这些基本参数,平时订单里都规定了。但是在整体方案设计中,这些参数由设计者来定。那么,这个最优解,怎么来求?

倒棱刀参数优化:由于倒棱刀的寿命一般很高,所以其参数优化的研究并不多。而实际上,对倒棱刀的参数优化,往往能够有效降低修磨次数,并实现一刀多用。

四、特殊齿轮刀具的设计方面:

里说的“特殊齿轮刀具”指的是,区别于普通的常见的滚铣插剃的齿轮刀具。其设计具有特色,颇具创新,自成一体,需要进行特殊设计(包括优化)。

粗切滚铣刀:追求大切除率的高效率加工。一般模数较大。有轮切式,后刀面分屑槽等结构。设计粗切滚刀,不仅可以借鉴以上思路,还可以有其他思路。另外,不论轮切结构,后刀面分屑槽还是其他的思路,各种参数的搭配平衡都会对刀具精度和性能造成很大的影响。

非圆柱形滚刀:带锥度,鼓形凹形等。新一代的CNC铲磨机和刃磨机,大多数支持非圆柱形滚刀的磨削。这使得设计工程师,具有了在轴向截型上设计的发挥空间。一般来说,主要着眼点是磨损均匀,防根切。

柄式/多联滚铣刀:柄式滚铣刀与孔式滚铣刀相比的优势:1.大大提高了定位精度2. 在制造上,也为刀具供应商和齿轮制造商降低了不少的工装成本(主要是芯轴)3. 对硬质合金滚铣刀而言,柄式结构加工要容易得多。基于以上原因,柄式滚刀取代孔式成为主导结构将是大势所趋。其设计,有些是标准柄(成文发布的或者齿轮制造公司专用的),有些需要设计,沟通。多联(一般双联)滚刀则可以一次装夹滚切多个不同规格的齿轮,故常用于齿轮轴。这里的设计要点是制造方便和性能之间的平衡。

多头/多槽/大直径/超长度滚刀:这是目前欧美比较流行的设计思想。与传统滚刀设计相比的优势:1.降低被加工齿轮单件制造成本2. 大大提高效率3.多槽数的滚齿精度更高4. 降低修磨次数,减少了修磨后的齿形误差,并提高了全铲磨的比例,对刀具制造和使用提出更高的要求。

一次性滚刀/插刀以下就是传说中的 wafer hobs & wafer shaper cutters 。这两种设计,已被 Gleason 申请专利。将减少修磨次数的设计思想发挥到极致,不用修磨,用完就扔。所以英文名为 thrown hobs, thrown shaper cutters要设计点:1.解除了考虑修磨的约束,设计工程师的刀具结构参数优化就可以得到极大的解放,从而大大提高刀具性能2.降低被加工齿轮单件制造成本3.对于齿轮制造商而言,不用考虑刀具修磨问题,刀具的使用得到简化4.制造工艺不同,优化设计方向和思路不同。

双压力角滚刀剃刀:主要应用在油泵齿轮。其有效齿形的设计计算和结构设计,异于普通齿轮刀具。

强力剃刀(高速剃齿刀,同期式剃齿刀):完全跳出普通剃齿切削速度范围。选材,槽型,参数设计迥异。

交错式滚插剃(跳牙):对付小模数齿轮的一个方法是交错式切削,即节距为被加工齿轮的两倍,其他参数不变。对于插刀剃刀相当于隔一个牙缺一个牙。对于滚刀,相当于螺纹每2头缺1头。这是以效率为代价的极限加工。由于各种原因并未推广。但仍不失为特殊情况下的一种思路。

倒角滚刀:发动机启动齿轮(大)和部分倒档齿轮的端面需要切出一个半牙宽的倒角,方便齿轮轴向切入啮合。要切出端面截型为直线,深度够,同时又不干涉的倒角,刀具的设计是最重要的。设计者还需要给出安装数据。现行的倒角加工,很少用滚刀。很大一部分原因是刀具设计能力不够。

蜗杆式剃刀:普通剃刀是齿轮式。蜗杆式曾有研究,后来由于各种原因并未推广。但随着新型材料涂层的应用,该类型剃刀在高速剃齿/硬齿面剃齿中,有可能得到新的应用。

齿向锥度剃刀:倒档齿轮一般都采用齿向锥度。现行剃刀设计一般很少考虑锥度的影响。事实上锥度齿轮的剃齿都很多的问题,诸如划伤,齿形差,光洁度差等,都与锥度有关。如何优化设计锥度剃刀,是一个具有实用价值的问题。

齿条铣刀:为环形。相当于多个单片齿条铣刀并联。其结构参数设计和优化,与滚刀和普通铣刀不同。

筒式插刀:插刀牙齿在内,造型为内齿轮。应用在与普通插刀发生干涉的锥度齿轮。由于制造工艺迥异于普通插刀,再加上结构不一致,其设计优化与普通插刀不同。

环形槽剃刀:这是为了对付模数较小的齿轮,采取不同结构形式的剃齿刀。槽贯穿剃刀牙齿。一般槽为环形。但也有的设计,把槽做成螺旋。其设计与普通剃齿刀着眼点不一样。

高速/干切滚铣刀:高速干切,是未来金属切削技术(包括齿轮加工)必然的发展趋势。要点:(1) 汽车车型迅速开发迅速投产,对零部件的交货期提出的要求将是越来越高(2)高速切削固有的优势,反而能够更好的发挥刀具的性能(3)环保的压力在任何一个国家,都会越来越大,直接推动干切的应用(4) 配用自动上下料,可以进一步缩短总加工时间该滚铣刀的选材(甚至参与材料厂家的新产品开发),选涂层,工艺,结构参数设计,都和普通滚刀有区别。

零造型误差滚刀:得益于CNC铲磨机和测量仪器的应用和发展,设计者可以进行滚刀的非近似造型,将滚刀设计误差降为零。这在高精度滚刀的应用中,非常有价值。

特殊刃型滚刀:同样得益于CNC铲磨机的应用和发展,设计者可以借助特殊设计软件,将刃型复杂化,不再是齿顶圆弧,齿根圆弧这样简单的圆弧曲线,从而达到刃型优化和齿轮根部截型优化的效果。

蜗轮滚刀:蜗轮滚刀的结构参数设计和优化,不同于普通齿轮滚刀。而且根据不同类型蜗轮,不同材料,都会有很多设计者充分发挥的空间。

高精度高性能特殊齿形滚刀:特殊齿性种类繁多,链轮,摆线针轮,同步带轮,矩形花键,圆弧,双圆弧,等等。甚至转子这些非齿轮类的零件也可以用滚刀展成加工。技术的发展,对特殊齿形滚刀的精度和性能提出更高的要求。

五、刀具设计需要的基础

引用一句话:只有和数学挂上钩了,才能称得算科学。齿轮刀具在原理层面与数学关系非常大。也难怪老一辈齿轮刀具专家,大部分有着深厚的数学功底,尤其是空间解析几何。总的来说,齿轮刀具是齿轮和刀具的复合。在原理层面,也主要划分为数学模型计算和金属切削原理两部分。

一般来说,设计工程师,并不需要在原理这一部分多花心思,特别是在 CAD 技术日益发展的今天。这部分主要是研发人员的战场。正因为齿轮刀具研发人员在数学上的优势,通用刀具的很多研发项目在他们看来是小菜一碟。这是由数学工具在工程技术上通吃的特点所决定的。由于齿轮刀具的复杂性和专用性,大部分公司的研发与设计是重合的。也正因为如此,很多的研发人员来源于设计工程师,或兼做刀具设计工作。

5.1 滚刀的空间造型设计根据共轭原理和啮合关系,从被加工工件齿形反求滚刀的齿形。目前(包括国外)主要使用平面设计方法进行造型,将滚刀近似看作齿条,存在固有设计误差。在一定情况下,设计误差会增大到不可接受的地步。空间造型,可以从根本上消除设计误差。两种基本方法:解析几何,三维软件。如果把渐开线,摆线,矩形,圆弧等林林总总的齿形都实现空间造型设计,那将会是一个庞大的工程。

5.2 剃刀偶接触理论(类似平衡剃齿)偶接触理论(Even Contact )在西方很流行,已经运用到剃刀设计中。基本原理:剃刀与齿轮的接触点数目为偶数时,左右面单点承受压力相等,从而切除量相等。随着剃刀的转动,接触点数目应尽量控制在偶数,如2-4-2, 4-4-4, 4-6-4 等,而不是2-3-2, 3-4-3 等。非偶接触,造成最常见的现象,是齿轮齿形呈 S 形。接触点数目的控制,主要通过啮合角(实际压力角)和外圆。径向剃同样适用,剃前滚与剃齿必须有合适的配合。但是,偶接触理论的局限性仍然很大。如何完善该理论,是一个大家(包括国外)都很感兴趣也很有价值的问题。

5.3 修形剃刀齿形齿向修形量的求解剃齿的复杂性,使得修形剃齿的结果,很难达到预想的齿形。目前大多采用经验数据,进行试剃,然后再调整。如果能够在理论上建立足够精度的数学模型,解决这个问题,将是极具使用价值的。同时,足够精度的数学模型本身,也能够拿来分析剃齿过程的其他优化问题。需要注意的事:在几何上根据齿轮齿形,求解出共轭的剃齿刀齿形,能够将试剃次数减少,能够将经验数据看作几何理论数据的修正从而建立一定的经验公式。基本的方法,仍然采用解析几何和三维软件建立的数学模型,考虑齿轮变形,接触点数目,剃削区域等造成误差的重要因素,在理论上彻底解决这个问题。剃刀修形对齿厚外圆公差等,安装误差有更高的要求

5.4 滚插刀铲磨的误差控制众所周知,滚插刀修磨后,齿形会畸变。这是由铲磨本身特性所决定的。定量的研究误差大小和控制,又是一个数学问题。基本的方法,仍然需要解析几何和三维软件。需要解决铲磨砂轮最佳截型,安装参数,对设计的反馈等子问题。该问题,在某些特殊齿形滚刀中会很突出。一来很多特殊齿形滚刀的设计,把可修磨长度放得很大;二来很多特殊齿形滚刀的螺旋升角很大,如蜗轮滚刀。

5.5 齿轮加工切削热场分布及影响切削热场,国外有一些研究所做了这方面的试验。深入地研究,是非常困难的。但是由于切削热对切削刀具的重要性,在切削热上的任何进展,都会对刀具设计加工和使用产生的指导性的作用。难度比较低一些的课题有:** 切削温度峰值的大小和大致位置及变化** 切削热传入工件,切屑,刀具的大致比例及变化** 切削热/温度的计算这些子课题,对磨损形式和位置的确定,材料涂层的选择,结构参数的设计,冷却都有指导意义

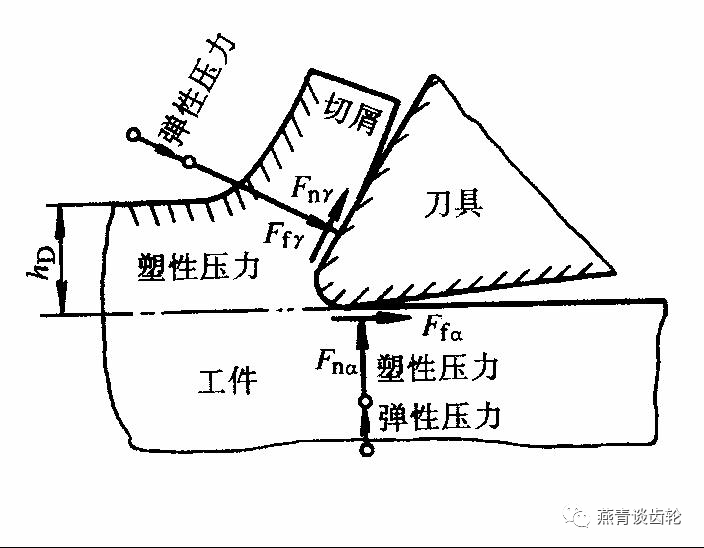

5.6 齿轮加工切削力和振动切削力的研究做得比较多。但是切削力和切削热,速度,切屑的关系,却仍然没有准确的把握。切削振动研究少。而事实上,很多情况下,我们都发现振动是很大的问题。除了机床和装夹的刚性问题外,刀具误差和切削加工产生的振动,是很难控制的。目前尚无一个明确的指导性准则。而振动对加工精度和刀具性能都是相当不利的。这方面,需要给复杂的齿轮加工建立振动模型,需要进行切削试验验证。所得到的成果,会对刀具误差控制,刀具设计和生产产生指导性的意义,这就是基础研究的威力

5.7 切屑研究和控制做齿轮刀具设计的朋友,可能基本上看过袁哲俊那本经典的《齿轮刀具设计》。书里面几次提到切屑的分布和流向。但是这样的考虑对于高性能刀具来说,是远远不够的。目前有公司在经验上关注了这个问题,发现刀具很多性能和设计与切屑问题有关。难度比较低一些的课题有:** 切屑厚度随结构参数和切削参数的变化。这可以从数学上求解,或者仿真** 切屑大致截型及变化。同上** 切屑大致形态和变化。从数学和金属切削原理上出发,以切削试验验证** 流屑方向,容屑空间大致估计。综合分析和经验,如果有试验验证最好** 断屑分屑的方法和一定程度上的优化

5.8 高速干切滚插理论和试验如果你和 sandvik 或者 seco 的工程师聊高速切削干切削,他们会跟你滔滔不绝,说上几个小时不成问题。但是,如果你跟他说高速滚齿和高速插齿,他们就沉默了。一个额外的范成运动,将滚齿插齿的切削过程变得非常复杂。所以,将普通车铣钻的高速切削干切削理论照搬过来肯定会有问题。那么,滚插的高速干切,是怎么样的呢?撇开复杂性我们不论,至少通过一定的分析和试验,在如下几个实用性问题上可以给出答案:** 刀具怎么选材和涂层** 切削参数跟一般速度相比,有哪些不一样的要点** 结构参数设计跟一般速度相比,有哪些不一样的要点** 切削热,切削力,切削振动,切屑,有哪些明显的不一样?是不是和普通车铣钻具有一样的高速效应?

5.9 滚插刀刀刃钝圆的影响和最优解这是最容易被忽略的课题之一。刀刃钝圆对金属切削过程的影响是相当大的。尤其是对于涂层刀具。要知道这么大这么重的一把刀,实际上参与切削过程的只有刀刃部分。由于滚插的复杂和钝圆制造的难度,目前在这方面的深入研究试验很少。业内著名公司一般用经验的方法定量。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯