时间:2022-07-25来源:AGMA

Kadia 多年来一直在设计基于 6 轴工业机器人的去毛刺机器人单元。与此同时,一种新趋势正在出现,即具有更高附加值组件的解决方案,即采用通用加工工艺,如铣削、钻孔或螺纹切削。因此,机器人不再只是去毛刺机的一部分。

这家总部位于纽廷根的公司通过其 Deburr-Robot-Cells 追求两个概念:机器人抓住工件并将其移动到固定工具(通常是刷子)或引导工具本身,例如铣刀。后一种情况是更大的挑战。一个例子是大型齿轮的去毛刺(图 1)。去毛刺这个术语不再适合这种应用;这更多的是边缘塑造的问题。齿轮的倒角最大为 5 mm。用于此的工具是整体硬质合金立铣刀。编程很复杂,因为刀具遵循齿面的渐开线轮廓。

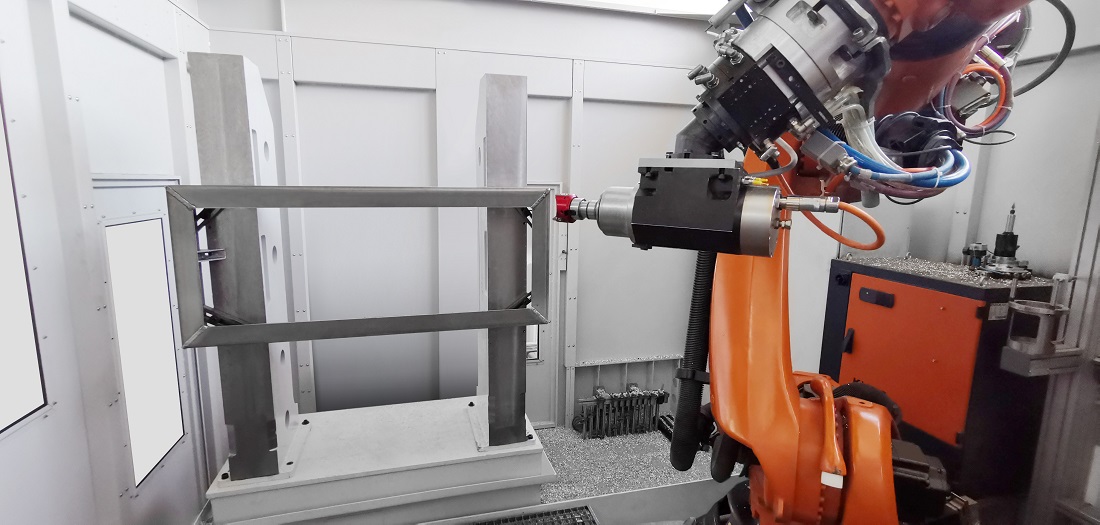

图 1:使用整体硬质合金刀具,机器人为牙齿提供最大 5 毫米的倒角。它完全遵循齿面的渐开线轮廓。图片来自卡迪亚

近年来的进一步发展是去毛刺自动化单元,其中机器人除了去毛刺外还执行综合处理任务。例如,在这个星座中,它与加工中心一起工作,即放置组件,再次移除它们,如有必要,还充当相邻系统部件(如质量或清洗站)的接口。去毛刺只是其中的一项任务。

这些任务是由其他人加入的。这就是为什么 Kadia 现在提供第三类机器人系统作为应用程序:Machining-Robot-Cells。Kadia 去毛刺机销售部的 Jannik Weiss 解释说:“越来越多的客户在询问是否可以使用机器人,例如,也可以应用螺纹或平面。” 客户的计划:他们希望避免重新夹紧操作。如果去毛刺机器人通常在机械加工之后继续加工链,如果可以将工作从其他加工机器中带走,则可以节省大量时间。“因此,我们正在重新定位自己,”Kadia 董事总经理 Henning Klein 解释道。“由于我们在机器人自动化解决方案或 Deburr-Robot-Cells 方面积累了多年的专业知识。

高性价比的加工解决方案

原则上,6轴工业机器人适用于广泛的加工技术:钻孔、铣削、螺纹切削等;干、湿或使用最小量润滑是可能的。主要优点是机器人是一种成本相对较低的加工解决方案。有了它,可以轻松触及立方体工件的所有暴露面。如果要通过加工中心实现相同数量的自由度,则需要更复杂的 5 轴机床概念,这会导致高成本。此外,机器人可以交替拾取夹具和工具,因此适用于多功能场景。

机械加工机器人的局限性在于其相对较低的刚性。它无法提供加工中心上可用的精密导轨的可重复性。手臂伸得越远,结果越不准确。因此,它的使用仅限于具有相应大公差和小切屑深度的应用。但是,有一些调整和参数会影响结果。

编程可以在一定限度内补偿反转点与理想路径的偏差。“Kadia 的工艺开发部门确定需要优化哪些参数以及如何优化。我们为此花费了必要的时间,以便最终为客户提供一个有能力的工艺,”Weiss 说。

示例:汽车电池外壳托盘的铣削

机器人最适合的一种应用是加工铝制外壳托盘上的分型面,用于固定汽车电池。这些外壳由带有碰撞保护结构的挤压型材制成,实际上是油箱的继承者。所需数量正在迅速增加。由于所需的表面要求和公差,加工中心会过大。另一方面,机器人满足尺寸精度要求并充分发挥其成本优势和灵活性。

图 2:由铝型材制成的托盘结构,用于放置汽车电池。机器人的任务是在连接表面上进行铣削,以便稍后安装盖子。

Kadia 最近为一家汽车制造商开发了相应的加工概念。详细任务:对分型面进行铣削,随后进行刷毛去毛刺,以便稍后可以用螺栓固定框架并用钢盖密封(图 2)。客户要求的一个重要细节是具有低波纹的平面铣削表面。客户指定了 Rz < 20 µm / Ra < 4 µm 的表面质量。

图 3:用于电池托盘的机器人单元

解决方案:一个单元和三个机器人(图 3)。为满足循环时间要求,工件的一侧(加工量较大)需要两个机器人,而另一侧的机器人就足够了。整个加工(即包括刷去毛刺在内的铣削)的设置需要不到 80 秒的时间。如果将来必须加工具有更多细节的工件变体,该单元仍为第四个机器人提供空间。

图 4:Kadia 提前对虚拟工件进行了广泛的测试加工。这使得可以确定最佳加工参数。

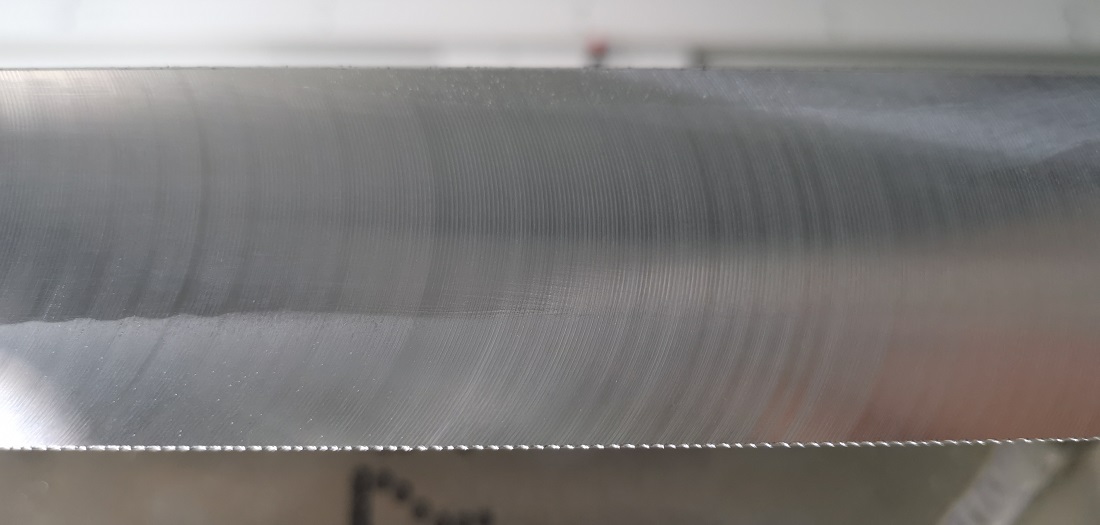

使用铣刀预先进行的测试(图 4)表明,在机器人切削中定义几乎所有加工参数时,振动的最小化是一个大问题。例如,切削几何形状、宏观和微观几何形状是重要的调节螺钉,因为它们对切削力具有决定性影响。除其他外,切削深度是一个关键标准;应用工程师将其限制在 2 毫米以减少振动。同时,他们优化了切削速度和进给量,从而避免了颤痕(图 5)。切削刃在加工过程中通过微量润滑冷却。

图 5:通过切削速度、进给率和切削深度的最佳组合,机器人可以产生比要求更好的表面。颤动标记仍然不存在。

安装在机械臂上的可编程主轴单元负责分析切削数据。它们形成第 7轴。上述解决方案实现了 Rz = 10 µm / Ra = 2 µm 的表面光洁度。因此,用户所需的表面光洁度降低了 2 倍。

操作简单

乍一看,一个包含三个机器人的单元是一个复杂的系统。但是,它的操作比预期的要简单。Kadia 在设计细胞时考虑到了可用性;操作人员不需要是 CNC 程序员或机器人专家。Weiss 继续说道,“任何了解技术图纸的熟练金属工人都能够操作我们的机器人单元。每个加工细节只定义一个主点。这很容易纠正。到下一个特征的接近路径和过渡运动是预定义的. 工件上每个与工艺相关的尺寸都可以从图纸中以纯文本形式读取。”

由此可见,如果工件超差,操作者可以自行快速轻松地修正相应的工件和刀具坐标。

上一篇:用于齿轮检测的多传感器 CMM

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。