时间:2022-06-14来源:燕青谈齿轮

本文原作者为Bill Disler是AFC-Holcroft L.L.C.的总裁兼首席执行官。他也曾兼任ALD- holcroft (ALD GmbH和AFC-Holcroft的合资企业)的董事会主席。自1916年以来,AFC-Holcroft一直是用于黑色金属和有色金属热处理的工业炉系统的领先制造商。自2016年以来,AFC-Holcroft成为AICHELIN集团的一部分。

以下观点来自于他对热处理系统的思考。

通常情况下,热处理的选择是齿轮设计人员预先就确定好的。但是,齿轮设计者和一些热处理制造商都受到限于基本物理知识的限制,而这些基本物理知识决定了现有设备的热处理过程。热处理行业历史悠久,经验丰富,但发展缓慢,缺乏适当的改变动力。重要的是要认识到齿轮和动力系统设计师和热处理专家之间的早期、建设性的对话的好处,以推进系统功能和设计,以促进制造整体效益的高性价比性能的优质动力系统。

这篇文章的目的是触及一些关键的热处理的基本原理,揭示目前常用的工艺方法的优点和局限性。在某些情况下,对于老的工艺方法,可以增加一些新的理念,来促进技术的进步。在过去几十年里,我们的工艺变化没有改变多少。这篇文章关注的焦点主要内容是渗碳齿轮,但大部分的基本原理都可以应用于其他热处理工艺,可以带来价值的效益。

一个真实世界的例子——大型深层齿轮失效

在这种情况下,我们谈论的是风力涡轮机齿轮——重量超过1500磅(680公斤)的齿轮。表面风产生的压力对涡轮发动机舱和支撑齿轮和旋转齿轮质量的结构施加了极大的压力。无论应用在什么位置的齿轮,尤其是在风力涡轮机,都希望运行时尽可能少的噪音。为了在如此恶劣的条件下有效运行,大多数风能齿轮都经过渗碳和淬火处理。最常用的设备是坑炉系统。选择这种工艺的原因是与淬火利用有关的渗碳时间很长。

多个坑渗碳炉可以由一个共用的淬火槽来进行工作。当渗碳时间以天计算时,使用多个渗碳室和一个淬火槽是合理的。然而,当整体齿轮设计过程考虑到包括热处理和硬加工过程后,便存在显著提高生产成本和整体质量的机会。

这种渗碳和淬火过程的基础是健全的,但物理的机制尚未被考虑。请记住,成千上万的这种系统正在世界各地的大型齿轮加工使用。对深层零件进行整体渗碳是有意义的。超出了材料处理和不理想的产品-夹具负荷比,淬火配置是真正的弱点。这些系统使用油来淬火零件,这是一个经过时间考验和证明的过程。这就是物理学的用武之地,问题也随之而来。

所使用的油淬系统是一个垂直加长淬灭室。在如此巨大的负荷下,要使油流从底部均匀地流到顶部是不可能的。由于油沸腾时,它变得太热,不可避免的导致这些齿轮不均匀冷却,引起零部件的扭曲。淬火过程中的热传递越均匀,你将看到的变形越低,也越容易预测。齿轮可以设计来补偿可预测这种变形。

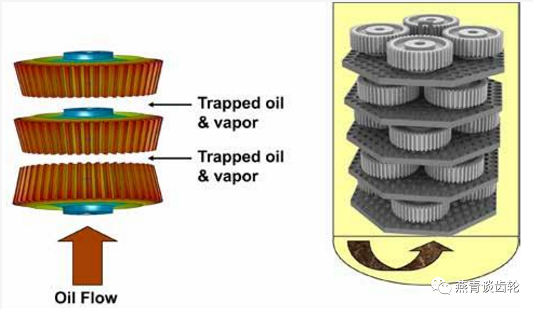

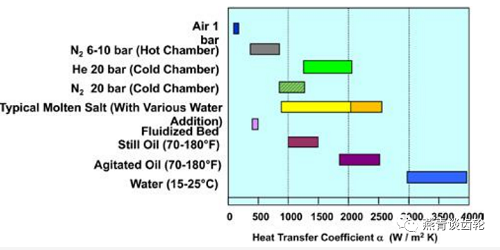

在热处理淬火应用中,油本质上是一种多相淬火剂。这意味着,无论我们在淬火设计中做什么,负载中总是会有不止一种类型的传热:液体油的传热(对流),膜沸腾传热,以及当全部沸腾时油蒸汽(气泡)的传热,这些传热速率的差异是显著的(图1)。

图1:多相淬火剂-油和水的传热速率变化

对于那些缺乏技术思维的人来说,请考虑一下吃些冷冻的东西当晚餐。让它在空气(蒸汽)或水(液体)中融化,这涉及到相同的物理原理。所有的油淬罐都有搅拌(或应该),以尽量减少造成部件不均匀冷却的蒸汽的形成。在最佳情况下,你需要有足够的流量在油达到相变温度之前吸收热量并将油带走(对流)。过多的搅动也会产生有害的影响,所以我们真的希望在一个最佳的世界中达到2-3英尺/秒的最佳状态。(见图2)

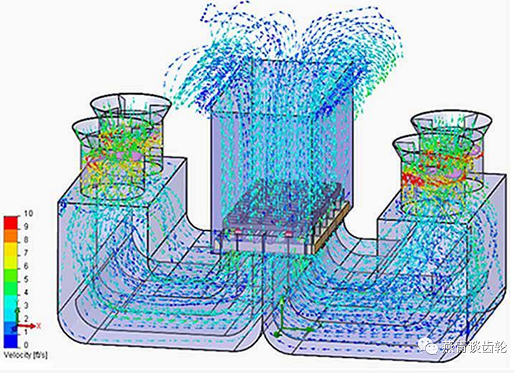

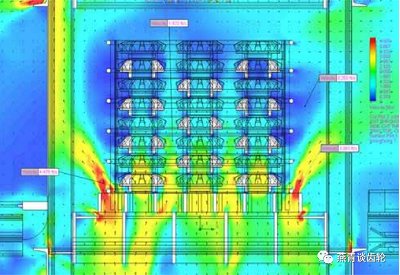

图2 层流淬火槽优化设计

在坑炉设置的急冷槽是最坏的情况,因为搅拌是从底部到顶部的加长槽。无论容器底部的搅动有多剧烈,都不可能有任何均匀的,更不用说层流的油料通过。即使底部有高流量,油箱的顶部也会更接近静止。此外,由于需要垂直夹具,齿轮的质量在它们之间产生流动的空隙。(见图3)

图3 坑淬系统中固定件的典型配置

零件在工装中的配置方式对任何淬火液流动的均匀性都非常重要。通过CFD流动建模,可以优化工装以改善流动。作为一个设备供应商,我可以凭经验说,这种技术在项目初期很少使用,但经常用于解决后期生产中的问题。图4显示了CFD建模如何帮助逐步淬火系统设计。想象一下,如果将一个流动模型应用到坑式炉急冷槽上会是什么样子。(见图4)

图4 通过确定零件进行淬火流CFD模型分析

在采用更优化的油淬配置的常规密封式淬火炉中进行的试验发现,变形的减少可以大大减少齿轮后续进行的昂贵的磨削工艺成本。对这些齿轮,它还可以减少几乎一天的渗碳时间-超过20小时的在炉时间。原因是齿轮可以用更少的余量设计,因为减少变形将使要求最小化,由于改进的淬火方法应用。当然,由于许多原因,使用传统的密封式淬火炉,每个都有自己的淬火槽,不是一个经济有效或实用的解决方案。然而,所吸取的经验教训可以导致设备的新设计,将传统技术应用到新方案中。这些替代方案的存在,带来了改进的自动化,改进的零部件质量,以及更低的整体零部件成本。

但今天,对于热处理如此大,极深的情况下齿轮,如用于风能的齿轮,坑炉仍然是主要的解决方案。为什么?要想利用这种热处理方法的改变,必须改变齿轮的实际设计、热处理的上游。在许多公司,没有一个最佳的沟通渠道,实际能被看到的附加值不容易被传达。

热处理工艺师和齿轮设计师应该理解的内容

1.在渗碳和其他过程中对零件进行温度加热和保温。

a.工艺室的温度规格可能是通用的,但实际零件在一个系统中所经历的温度与温度之间的关系是不同的。另一个则不一样——这可能很重要。

b.当连续炉与间歇炉比较时,无论采用气氛渗碳、LPC、氮化、回火等工艺,在连续炉中零件会更加均匀。

c.此外,在工艺比较中,连续工艺与批处理工艺相比,零件的均匀性更好。原因是,尽管腔室可以验证为通用的均匀规格,但零件/负荷通过连续的熔炉,因此,零件在可接受的规格范围内经历高和低的平均效应。在批处理室中,零件是固定的,在相同工装下,一个零件与另一个零件将经历允许的公差的完全变化。

在典型的渗碳炉中考虑±10°F的温度规格。总共有20°F的差异。虽然质量的重要性对结果有什么影响。根据渗碳深度和工艺的不同,零件的外观会有所不同。考虑到渗碳温度10°F的变化会使渗碳深度增加一倍或一半。如果你正在努力追求更高的质量,这可能很重要。

图5:普通淬火介质的传热速率

2. 传统的气体渗碳与基于LPC的方法的气体渗碳选项-了解两者的优缺点。

a. 吸热渗碳气体,无论是由发生器产生的,还是由炉内的氮和甲醇直接混合产生的,在整个循环过程中由炉内的传感器控制,允许补偿装载大小的变化。

i. 这些过程用气体置换腔内的空气,但仍会有残留的微量氧。

ii. 循环是相当“教科书”的碳潜力和碳层深度。

b. LPC在整个循环中使用交替的乙炔和氮气进行渗碳,在整个过程中熔炉内没有传感器。

i. LPC室使用真空将空气从室中抽走,并用富含碳的气体回填;因此,舱内几乎没有氧气

ii. 循环可以被模拟,但是测试需要对零件的每一个特定负载的精确过程进行确认——结果取决于每次负载的确切表面积,所以部分负载是不可能的。

iii. 在没有微量空气的情况下,可以消除内部颗粒氧化(IGO),这在某些情况下可能是一个好处。

1. LPC过程是有成本的,所以一定要确保IGO的好处适用于工艺程序;通常,它不因齿轮的故障点或后处理磨削的要求。

Iv.乙炔携带的碳比传统的吸热渗碳气体多六倍,可以提供更快的循环时间用于渗碳部分。

1. 在缩短渗碳时间后,这种表面碳活性的好处被零件内碳扩散物覆盖。在中深层渗碳中,工艺时间不太可能有显著差异。、

2. 从齿轮根部到齿轮表面测量时,轴套均匀性也可以得到同样的结果——轴套较浅,好处可能更明显;有了更深层的案例,情况就不那么严重了。

iv. 提高渗碳温度以缩短渗碳时间,其对组织的不利影响适用于LPC和常规气氛系统。

c当在连续炉中使用真空时,会产生复杂情况,因此LPC通常被限制为仅批量热处理。

3. 淬火介质和装载大小-减少失真的关键考虑因素(这是研究的主题)。

a. 在我看来,淬火介质主要分为两大类:

i. 多相淬火介质:油、水、聚合物。

1. 在淬火过程中,无论机械设计如何,每个零件都会经历相变,从而导致零件传热不均匀。

2. 虽然油是一种多相淬火剂,但如果使用得当,它仍然是一种高质量、灵活的解决方案,满足许多齿轮和其他部件的需求。

ii. 单相淬火介质:压缩气体或熔盐

1. 它们在淬火过程中不会发生相变,因此在淬火过程中会提供最均匀的传热。

2. 压缩气体,通常是氮或氦(它们有更好的传热系数,但不再可行),传热特性非常有限。

3. 盐具有更好的传热性能,如果需要更高的传热速率,通常与少量的水混合。

2.在所有情况下,循环批量都是一个主要考虑因素。

b. 载荷越小,在所有情况下淬火均匀性越好。这又是关于如何通过装载均匀地得到流动的物理学的交集。

一些关于使用盐作为淬火介质的说法:过去,它是一个令人讨厌的介质,存在各种安全和环境问题,这是一种耻辱。通常,当我提到盐淬火时,经验丰富的热处理专家们都看着我,好像我疯了一样。重要的是,人们需要更好地理解盐,为未来打开机会。与石油不同,本文中提到的盐99%以上可以回收,剩下的可以很容易地丢弃。在这些淬火系统中使用的盐是非常绿色和环境友好的。

此外,随着新型传感器的开发,添加少量水的盐的传热速率可以被精确控制,并成为许多工艺的附加因素。对盐淬系统的需求正在增长。在某些情况下,这是因为它可以做其他介质不能做的事情,比如在700°F淬火温度下淬火到贝氏体。在其他情况下,正在考虑马氏体淬火处理,以提供更好的传热率,为那些已经看到了气体淬火系统的好处,但不想处理传热率差的限制。像所有的东西一样,它的应用也有其局限性和需要考虑的方面,但是对其力学性能而言,值得适当的考虑。

我鼓励齿轮设计师接触和探索热处理过程的演变。与金属切削和自动化等其他技术相比,热处理系统往往发展缓慢,但当齿轮设计师参与并与供应商一起探索选项时,它们确实能够以最有效的方式发展。

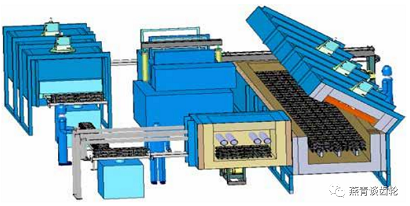

许多可以做的事情都受到物理的限制,但创造性的改进将使未来的系统更加灵活和适应。虽然在这篇文章中没有探讨,变化是与热处理系统的其他方面。以图6和图7所示的模块化系统为例。

图6 盐浴淬火的模块化系统

图7 Re-deployable热处理系统

该系统设计,可以用于在平地上快速安装,与数控机床类似,可以轻松地重新部署,可以处理中等大小的负载,以平衡灵活性和每个部件的成本。该系统具有小负载淬火的好处,并使用盐淬火的环境友好,低失真淬火。当齿轮设计师和热处理设备专家一起工作来发展他们未来需求的愿景时,变化就会发生。

下一篇:齿轮加工工装技术需求与挑战

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯