时间:2022-05-17来源:煤矿机械

内齿圈是减速器输出端行星减速机构的重要零部件,齿圈精度不仅影响行星架中行星轮的运动精度及相配轴承使用寿命,且对输出轴的回转精度造成很大影响。目前,中煤张家口煤矿机械有限责任公司生产的矿用减速器主要用于煤矿井下刮板输送机、转载机、破碎机等设备。随着设备功率不断增大,内齿圈精度偏低,造成了承载能力降低、噪声大、浮动油封漏油等问题,影响了产品质量。内齿圈采用氮化、磨齿工艺,可以提高齿轮精度,增加齿轮承载能力,使传动平稳、噪音小、寿命长,也是提高输出端运动精度的关键环节,能有效提高产品质量和寿命。

1 加工工艺存在问题分析

设计参数及要求:内齿圈材料选用 42CrMo,整体进行调质处理,调质硬度 HB280~320。齿面氮化处理,齿面硬度不低于 HV600,氮化层深度 0.4~0.5 mm。齿部精度要求国标 6 级。某型号内齿圈结构如图 1 所示。

图 1 某型号内齿圈结构示意图

内齿圈主要参数:

内齿圈工艺及存在问题:

(1)目前内齿圈加工工艺锻造毛坯→正火→粗车→调质→半精车→钻孔→高温时效→半精车→铣齿→半精插齿→立磨→精插齿→齿面氮化→精车。内齿圈热处理工艺曲线如图 2 所示。

图 2 内齿圈原热处理工艺曲线

(2)存在的问题

由于插齿加工精度较低,且受刀具、工装、机床运动精度的影响较大,不能完全满足图纸精度要求,且氮化处理后齿圈有一定热变形,齿部精度进一步下降。对于外圆在准1000 mm 以上的齿圈,氮化后变形控制不稳定,曾出现变形过大、棒间距超差的情况。内齿圈安装使用后会造成行星架回转偏心,对减速器输出端轴承、浮动油封造成不利影响;啮合过程中产生振动、冲击,导致传动精度差,承载能力下降。

2 氮化、磨齿加工工艺分析

加工中的关键问题分析:内齿圈的外径和内径较大,壁厚较薄,加工及热处理容易产生变形。内齿圈工艺流程较长,涉及到 3 次热处理,合理调整工序以及热处理参数,减少变形,将氮化后的变形控制在磨齿余量之内是问题的关键。如果磨齿余量过大,表面硬度和有效氮化层深度将无法保证。

控制变形问题所采取的措施:

(1)作为预先热处理,调质工序必须进行得充分。将原工艺先进行调质改为先进行粗开齿后进行调质,这样齿部调质硬度更均匀,保证磨齿后有效氮化层深度及硬度要求。

由于原调质工艺采用淬火油淬火,高温回火温度在 520~540 ℃,调质后硬度相对偏低。为了不影响高温时效的温度,将淬火介质由油淬改为淬火液淬火,提高高温回火温度至560~580 ℃。

(2)高温时效作为齿圈氮化前必不可少的重要环节,对后续氮化变形、氮化层硬度及深度有影响。原高温时效温度在 520 ℃,保温 4.5 h。由于改进后的工艺提高了高温回火温度,将高温时效温度提高至 540~560 ℃,同时提高了保温时间至 7 h。

(3)氮化的控制 齿面氮化采用气体氮化,氮化温度由原工艺的 500 ℃提高到 520 ℃,保温时间大于 80 h。

(4)由于改进工艺需增加磨齿工序,为了控制氮化后变形量,将磨齿工序分为粗、精 2 次完成。在氮化之前进行粗磨齿工序,消除齿面变形量,避免氮化后磨削余量过大。

磨削余量的确定: 氮化层表面的白亮层最硬,但很薄,在白亮层磨掉后,随着氮化层深度的加深,工件硬度从表面到芯部下降是逐渐加快的。因此,磨削余量不能太大,在加工过程中必须控制好变形量。粗磨齿前跨棒距留余量约 3 mm,精磨齿前的跨棒距留余量控制在 0.6~0.8 mm,齿单边留余量约为 0.1~0.15 mm。

3 工艺方案的改进 ![]()

基于上述分析,最终确定了内齿圈氮化、磨齿的工艺方案:正火→粗车→粗开齿→调质→半精车→ 半精插齿→立磨→精插齿(棒间距留磨量)→高温时效→精车→粗磨齿→齿面氮化→二次精车(两端面及止口)→钻孔→立磨 (精磨两端面及止口)→精磨齿→探伤。

4 工艺验证

按照氮化、磨齿工艺进行工艺验证,对工件及试块进行了检测。工件检测内容包括表面硬度、几何尺寸等。试块检测包括:表面硬度、有效硬化层深度、有效硬化层硬度梯度值、脆性、疏松、白亮层深度等。试块采用随炉试棒,试棒氮化后切割成试块进行各项检测。

(1)工件检测

表面硬度检测主要以试块作为检测依据,工件检测作为参照。由于工件齿面不平,将氮化后齿宽端面磨掉 0.1 mm,进行硬度测试。调质硬度为 HB310~ 314,氮化硬度为 HV615~620,磨去0.1 mm 后硬度为 HV560~570。工件硬度值及实测各项几何尺寸均符合设计要求。工件的主要几何尺寸如表 1 所示。

表 1 工件的主要几何尺寸(mm)

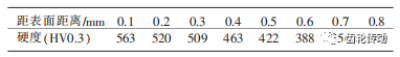

(2)试块氮化检测结果

试块氮化检测结果如表 2、表 3 所示。由表 3 可看出,氮化层硬度衰减是相当大的,而且表面白亮层磨掉后,硬度大幅下降,距表面 0.1 mm 处硬度即为磨齿后硬度,相比氮化后表面硬度,减小了约HV60。因此,控制好变形量是尤其关键的。氮化层深度及表面硬度均符合设计要求。同时,试块表面硬度检测结果也与工件氮化后及精磨后的表面硬度测试结果相符。

表 2 试块氮化层深度检测结果

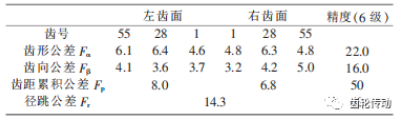

(3)齿部精度检测数据

用 NIES 齿轮测量系统对试验工件进行检测,检测数据如表 4 所示。分别对第 1 齿、第 28 齿、第 55 齿的左、右面进行检测,作为整个齿轮的检测结果。通过表 4 数据可以看出,按照国标 6 级精度要求,齿形公差为 22 μm,而实际选定的 3 个齿的左、右齿面测量结果,齿形公差均低于 22 μm。同样,齿向公差、齿距累积公差、径跳公差结果也与齿形公差一致,均低于国标 6 级精度对应公差值。所以,齿轮各参数测量结果均高于国标 6 级要求。

表 4 齿部精度检测数据(μm)

5 结语

针对目前矿用减速器内齿圈插齿、 氮化工艺精度低的问题,提出了氮化、磨齿的新工艺,通过对关键问题分析,调整原工艺中调质、时效及氮化的工艺参数,增加粗、精磨齿工序,合理调整工序,确定磨削余量,以控制好氮化变形量,最终确定了氮化、磨齿的新工艺方案。对新工艺进行了工艺验证,结果表明,齿圈的氮化变形量控制较好,氮化后及磨齿后的工件表面硬度均符合设计要求,工件齿部精度明显高于设计要求的国标 6 级精度,试块检验硬度、氮化层深度等各项指标均符合设计要求。

下一篇:齿轮加工机床种类与加工方法介绍

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯