时间:2022-04-19来源:机械工程师

1 引 言

当前发展新能源汽车是我国国民经济可持续发展的战略举措,我司积极开发制造各种新能源变速器。新能源变速器最大输入转速超过9000 r/min,对传动精准性、平稳性提出了更高要求,要求变速箱齿轮达到4~6级精度。为了制造高精度的轴类齿轮,除了磨床本身要有高精度外,中心孔的深度、锥角大小、圆度、表面粗糙度及两端中心孔的同轴度也对最终精加工质量起着关键的作用。

2 空心状的齿轮轴加工分析

以1T15E新能源变速器一级主动齿轮轴(如图1)的加工过程进行分析研究。一级主动齿轮轴加工工艺路线为:下料→锻坯→正火→粗车→粗车坯检验→精车I (一端及中心孔)→精车II(另一端及中心孔)→齿坯检验→拉花键→滚齿→倒棱→清洗→半成品检验→热处理→热后检验→磨中心孔→磨外圆端面I→磨外圆端面II→硬车内 孔→磨齿→清洗→成品检验。

图1 主动齿轮轴简图

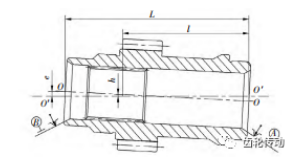

滚齿、磨外圆端面、磨齿等后续精加工的定位基准以两端中心孔为基准(如图2),两端中心孔的尺寸公差直接影响产品的加工精度。由于前期工序多次使用或零件的流转过程中,使中心孔表面可能被划伤碰坏,造成两端中心孔不同轴,圆度变差;加之空心状输出齿轮轴热处理渗碳淬火后,中心孔60°锥角变大,圆度变差,均最终导致齿部与轴承安装位置不同心,产生跳动偏差。因此需要提升中心孔的制造精度,消除中心孔误差带来的偏差问题。

图2 齿轮轴定位基准(精加工)

3 采用数控车车中心孔及修正

3.1 数控车床车中心孔的工艺优化

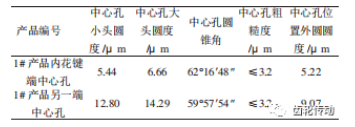

中心孔的精度与齿坯的定位精度关系密切,首先以毛坯外圆作粗基准粗车外圆端面。然后在数控车床上利用零件外圆柱段,采用三爪自定心夹盘进行装夹定位,零件的定位基准选择在零件中部最大外圆柱段并靠其左端面,精车一端中心孔;再在另一台数控车床上,掉头装夹精车后的外圆柱段并靠其右端面,以已车光外圆部位为定位基准精车另一中心孔。在精车某一端中心孔时,一次精车完该端外圆内孔,确保中心孔与内外圆有很好的同轴度。经过上述加工后抽检中心孔尺寸及形位误差,见表1。

表1 数控车床精车后中心孔尺寸及误差

检测发现两端中心孔角度存在约2°的较大差异,主要原因为内花键端中心孔是以粗车外圆及端面为定位基准,而另一端是已精车的外圆及端面为定位基准,精车后外圆及端面跳动小于0.02 mm,产品装夹后与主轴同轴度更好。为了更好地减少中心孔的圆锥角尺寸及误差,适当修正数控程序中的车削轨迹;在调机加工产品前校准夹具的端跳、径跳均小于0.01 mm;并在安装产品前,用气枪吹干净夹爪和产品的定位面,再将产品的定位面贴紧在夹爪的定位面上夹紧。

3.2 热处理变形趋势及修正

由于一级主动齿轮轴为空心结构,壁较薄而各轴颈部位不均匀,渗碳淬火时变形,失圆严重。热后检验抽检中心孔尺寸及形位误差,见表2。

表2 热处理后中心孔尺寸及误差

经过热处理渗碳淬火后,一级主动齿轮轴中心孔圆度变差至20 μm,圆锥角角度变大20′~40′,中心孔部位外圆跳动增大至15 μm。根据热处理淬火后中心锥度均会变大的趋势,在数控车时可以适当减少中心孔锥度来补偿热变形量,减少后续磨中心孔时的加工量。

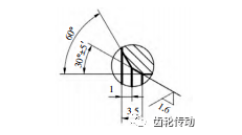

3.3 中心孔形状及有效区域的优化

中心孔有A型、B型、R型等结构,针对空心状齿轮轴,两端设计带120°保护锥结构的B型中心孔(见图3),能有效减少在流转过程中对中心孔的磕碰划伤;能减少60°中心孔的有效接触区域,而减少热变形的影响;有效接触区域的合理设计大大减少了热后研磨区域和余量,加工过程中精度更容易保证,同时减少了合金研磨头或砂轮的损耗。

4 中心孔热后磨削工艺

4.1 选取中心孔磨削方式

由于后续磨削过程中,均以两端中心孔定位;加之空心状的齿轮轴热变形的不确定性,轴原始顶尖孔中心会发生偏转,为此我们采取热后磨中心孔工艺。

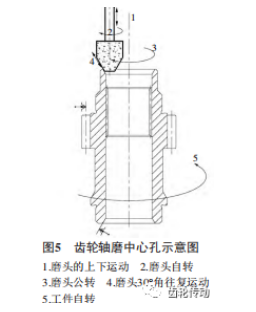

中心孔磨削方式为(见图5):产品下端中心孔、上端外圆(或运转齿节圆)在自定心机构准确定位后,磨削砂轮高速自转,同时绕产品中心线公转,在伺服电动机带动下沿锥面做30°的往复运动。磨中心孔的加工过程如下:零件放置在尾座顶尖上→手动横梁夹紧机构夹紧工件→ 磨头快速下行接近工件→磨头微进给磨削中心孔→磨削→磨削完毕磨头快速回位→手动横梁夹紧机构松开工件→取出工件并掉头→重复上述动作。经过大批量产品的磨中心孔加工后,当进给速度控制在0.005~0.010 mm/s(图 5中磨头的上下运动垂直于加工锥面的速度分量),磨削速度保持约30 m/s(主要为磨头自转转速),磨削深度不超过 0.05 mm状态下,中心孔磨削后的精度能得到较好的保证。

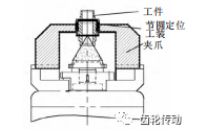

4.2 优化装夹定位

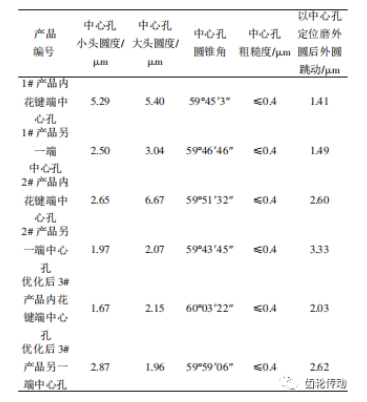

为了更好地优化装夹定位,可以设计制作专用的节圆夹具,三套夹爪均布在膜片卡盘上,节圆定位工装预先套装在齿轮工件上,再装夹锁紧(见图6),中心孔与运转齿在磨中心孔、磨齿工序中互为定位基准,减少了同轴度偏差;在试磨两端中心前,先以上下顶尖拉检棒母线,检测校正上下顶尖同轴度≤0.02 mm;在磨削中心孔的过程中,产品再以较低的速度自转。两端中心孔经过磨削后, 分别对中心孔的尺寸及形位误差进行检测(见表3)。

图6 齿轮轴装夹简图

表3 中心孔磨削后尺寸及误差

采用热后磨中心孔工艺后,中心孔锥角偏差:60°±4′, 中心孔圆度偏差≤3 μm,中心孔锥面加工粗糙度≤ Ra0.4 μm。在后续以两端中心孔定位磨削外圆加工中,产品外圆跳动≤3 μm。

4.3 砂轮柄及砂轮的优化

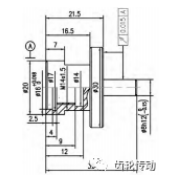

设计加工精度较高的砂轮柄,为了确保砂轮与砂轮柄黏接后有较好的同轴度及平衡性,在加工砂轮柄(图4)时,以砂轮柄最大外圆柱段定位夹紧,一次车成与主轴连接的M14内螺纹和该端外圆基准A。再掉头以基准A定位夹持,车另一端黏砂轮的芯柱和端面,其与砂轮黏接的芯柱和端面跳动,相对于基准A控制在0.015 mm以内,以提高砂轮黏接后的同轴度、平稳性。

图4 砂轮柄简图

中心表面粗糙度要求≤0.4 μm时,可选取砂轮粒度 F100的铬刚玉砂轮,当中心表面粗糙度要求≤0.8 μm时,可选取砂轮粒度F60的白刚玉砂轮。

5 结 论

采取中心孔磨床磨削中心孔,能很好地提高中心孔的精度,保证两端中心孔的同轴度,进而提高轴类零件磨外圆、磨齿等精加工精度,在普通磨床上磨削轴类外圆跳动可以控制在3 μm以内。

综上所述,在机械加工中,控制中心孔的形位误差行之有效的方法主要有:

1)优化中心孔机加定位基准及装夹方式;

2)合理设计两端中心孔,并适当考虑热处理变形量;

3)采取热后磨中心孔工艺并设计合理的节圆夹具。

下一篇:矿用减速器行星齿轮磨齿工装设计

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯