时间:2022-04-19来源:第六届空天动力联合会议文集

1 前言

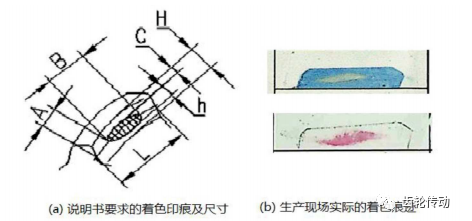

螺旋圆锥齿轮传动由于具有啮合线长、重合系数大、传动平稳、噪音小、承载能力大等特点,广泛应用于航空、汽车、机床等两轴线相交传动的高速、重载齿轮传动系统。但对齿轮齿面的齿形和齿向的加工,以及装配环节对齿轮装配位置的调整,由于螺旋圆锥齿轮的特殊性,与直齿圆柱齿轮有较大的差 异。螺旋圆锥齿轮工作时产生的轴向、周向和径向的分力,会改变齿轮副原始装配位置,而改变齿轮副的啮合接触区域,影响齿轮副的承载能力和工作质量。在齿轮副齿面加工和装配调整时,齿面的齿形、齿向要按局部共轭原理设计和修正,并要求在各种工作位置用涂刷着色剂的方式检查啮合接触区域,以 避免因装配误差和传动系统受力变化引起接触区域的变化而可能岀现的边缘接触。因此,螺旋圆锥齿轮设计时,在完成传动参数选择、精度设计以及承载能力校核后,按局部共轭接触方法要对齿轮副各种工况条件(如:启动工作状态、长期工作状态等)下的工作啮合位置进行分析,编制岀齿轮副加工和装配 时的啮合接触区域说明书,供齿轮加工和装配时检测使用。一般情况下,由于螺旋圆锥齿轮的工况条件和计算较为复杂,啮合说明书多采取由齿轮副工作后的金属磨痕来反推和迭代确定。啮合说明书对齿轮副磨齿和装配啮合检查区域检查的安装位置和着色接触区域印痕的现状、尺寸、位置布局以及侧隙等均有要求。啮合说明书啮合接触区域印痕形状和尺寸的要求见图1a。

图1齿面接触区印痕形状和尺寸

2 啮合接触区域的着色检测

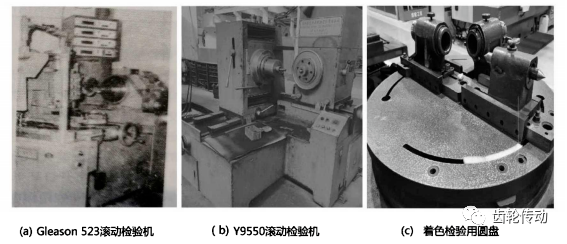

螺旋圆锥齿轮在加工和装配时,对啮合接触区域的检查,传统上是着色啮合检査。即齿轮副安装在专用啮合设备或专用啮合工装上,涂色于其中一个齿轮齿面,运转齿轮副,在另一个齿轮齿面上观察和测量接触印痕。齿轮齿面最终的加工方式一般为磨齿,磨齿工序啮合接触区域检查是在专用的圆锥齿轮滚动检验机(如:Gleason No.523万能型滚动检验机)进行(见图2a),检验标准是设计编制的啮合说明书。齿面的粗加工通常为铣齿,工序安排在齿轮零件热处理之前,铣齿工序齿面的检测一般啮合说明书没有要求,多数加工工艺用减薄的"标准齿轮”在无加载系统的专用啮合滚动机(见图2b)或专用工装(如:啮合圆盘,见图2c)进行啮合着色检查。装配工序啮合接触区域的检查在传动机匣壳体上进行,与磨齿工序的区别是齿轮副滚动是用手工转动齿轮,啮合说明书要求的限力加载要求难于实现。

图2啮合检验设备及工装

3 啮合接触区域的三坐标检测

数学逻辑上,点可以构成线,通过线也可以构成面。齿轮副啮合区域曲面可以用点来检测和控制,只要测量的点足够多,用点来拟合面,曲面的特征(如:平面度、轮廓度等)是完全可以替代的,尤其数控三坐标测量机的出现,实现由测量点的坐标来替代着色检查曲面是可行的。

必要性分析:

着色接触区域尺寸的测量边界确认存在困难:现代齿轮设计均需要对齿面齿廓进行倒角倒圆。倒角倒圆后给齿轮啮合接触区域尺寸的测量,其尺寸边界的判断或色形拓印尺寸边界的确认等带来困难,尺寸测量的误差相对也较大。生产现场齿轮啮合实际的着色印痕见图1b。

着色接触区域色形判断和尺寸测量标准,在认识上存在较多的不确定性:螺旋圆锥齿轮专业性强,多数是外委齿轮专业化厂家加工制造,主机厂家集成装配,其中齿轮啮合接触区域的验收,传统的做法是拓印,这种传递方式存在较多的缺陷和不确定性,比如:着色印痕色形的确认、尺寸边界的确认等,尤其是装配时,无加载状态下的啮合接触印痕其色形和尺寸测量与磨齿时加载状态的差异问题,一直是螺旋圆锥齿轮加工和装配难于协调的环节。

着色接触区域检查方式难于满足现代齿轮设计的要求:随着用户要求的提升,设计对齿轮的加工和装配也提出了较高的要求。比如:齿面渗层深度的均匀性、齿面加工的完整性等,传统意义上预留足够加工余量保证齿面磨得岀来的做法,是满足不了现代齿轮设计要求的。因此,在热处理前的铣齿工序,也要按渗层均匀性要求对齿面的磨削余量进行控制,有效的控制手段就是与磨齿工序同样采取齿面三坐标采点检查。

可行性分析:

由测量点来拟合面替代曲面测量,从数学逻辑上是可行的。只要测量的点足够多,曲面的特征是完全可以表达的。

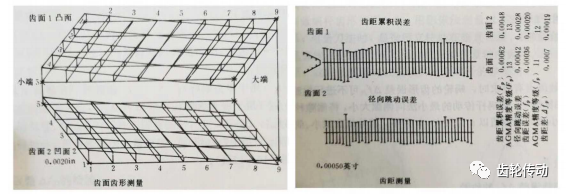

对齿轮齿面进行网格划分后采点测量,并进行曲面拟合,既可作为齿面轮廓度(实际拟合面与标准拟合面的差值)的综合测量评价指标,也可作为齿面单点凸凹的控制要求。见图3,某型航空发动机螺旋圆锥齿轮齿面网格划分及三坐标测量结果

图3齿面网格划分及三坐标测量结果

当前市面上销售的齿轮数控三坐标测量机基本上都带有齿面网格划分、齿面采点测量以及齿轮相关参数的自动数控编程和自动计算、自动评价及打印功能。

螺旋圆锥齿轮啮合接触区域的三坐标检测,可以和检验圆柱齿轮一样,直接读出齿形误差和齿向误差的数值和方向,Gleason公司已建议采用三坐标测量对圆锥齿轮齿形、齿向进行检验,以代替传统的与样品齿轮啮合的着色检验法。只要在网格图中的测量数据合格,零件即为合格,并可互换,而不需配对使用。

4 加工啮合接触区域的控制

螺旋圆锥锥齿轮的加工工艺,以热处理划分有热处理前和热处理后两个阶段,按齿面的加工划分有精加工(磨齿)和粗加工(铣齿)。

磨齿啮合区域检测传统工艺是加工齿轮与检验用"标准齿轮”啮合着色和主动轮、从动轮相互啮合着色检测,最终配对交付。根据啮合接触区域的三坐标检测分析,用三坐标检测替代啮合着色检测是可行性的。但在实际操作中,为给齿轮加工和设备调整提供数据(比如:接触区V-H调整位移量与设备加工参数调整等),为啮合接触区形状、趋势以及运转平稳性、噪音等综合评价,可以采取“齿面三坐标检测为主、啮合着色检查为辅”方式对磨齿工序啮合接触区域进行检测和控制。

铣齿工序对啮合接触区域啮合说明书没有要求,但为保证齿面的渗层深度和均匀性,建议铢齿工序齿面的粗加工完全采取“三坐标检测替代啮合着色检测”方式。

5 装配啮合接触区域的控制

对于螺旋圆锥齿轮传动,其啮合接触区域的控制,在磨齿加工时,可用三坐标测量机测量齿面的点来替代传统的啮合着色检查,但在装配时,如何确认和控制各种工况条件下的啮合接触区域,可以采取“定距装配并辅以啮合着色检查”的方法。

定距装配:螺旋圆锥齿轮啮合说明书是根据齿轮工作后齿面的实际金属磨痕经不断修订、反复迭代形成的,用于磨齿和装配调整齿轮副啮合接触区域的标准。该标准反映了齿轮副在各种工况条件下的接触区域要求(即理想的啮合接触区域)。若齿轮副装配时通过调整传动壳体、轴承等组件的尺寸,保证磨齿时的位置状态,使齿轮副在啮合说明书要求的安装距下装配,其齿轮副啮合接触区域将是最理想的,这种操作就是“定距装配”。

定距装配,其齿轮副啮合接触区域为磨齿时的理论位置状态,也是啮合说明书要求的状态。定距装配一般由传动壳体、轴承、齿轮自身等组成,其位置尺寸可用齿轮副主动轴、从动轴上的调整垫进行调整。在计算调整垫尺寸时,传动壳体、轴承的宽度等的尺寸要用实测值(齿轮副用理论安装距值)。对于轴承轴向游隙的处理,啮合说明书中要求的大侧隙、小侧隙检查就是综合考虑轴承游隙和传动系统刚性(如:弹性变形、加工及装配误差等)等工况条件下齿轮副岀现的极限位置而设计检查的指标。定距装配下,按啮合说明书检查正常侧隙、大侧隙、小侧隙以及齿圈径向跳动等与相关技术条件,符合要求说明齿轮副的装配处于理想的位置。

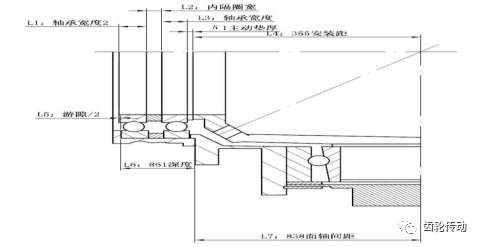

例如:某型发动机传动机匣主动齿轮按“定距装配”计算调整垫δ1厚度尺寸,见图4。

δ1=L5+L6+L7-L1-L2-L3-L4

式中:L1和L3:轴承宽度

L2:隔圈宽度

L4:齿轮安装距

L5:单边游隙

L6:壳体槽深

L7:传动机匣从动轴中心到壳体端面的尺寸

δ1:主动齿轮调整垫厚度

图4某型发动机定距装配调整垫计算尺寸链图

辅以啮合着色检查:虽然传统的啮合着色检查存在尺寸边界不清、印痕判断不准、测量精度不高等不足,但啮合着色检查用于发现粗大误差以及综合误差,作为配合三坐标检测和定距装配的一种辅助手段是有必要的。特别是用于检查验证调整垫的尺寸计算、传动壳体测量、轴承宽度及游隙测量等误差综合引起的啮合接触印痕的现状和位置趋势的判断是有效果的。

某系列二代航空发动机附件机匣中心轴传动螺旋圆锥齿轮副的交付,采取磨齿工序“三坐标检测为主、啮合着色检查为辅”,装配工序“定距装配并辅以着色检查”的措施后,磨齿加工和装配现场工艺要求明确、操作简单易行,外委外协沟通快键、有效,齿轮工作后金属磨痕良好,累计生产交付近4000 余台套,未发生过因磨齿和装配啮合接触区域问题引起的质量故障。

6 结论

综上所述,可以得岀以下结论:

1.螺旋圆锥齿轮齿面的啮合接触区域控制用“三坐标检测替代啮合着色检查”的工艺方法是可行的。

2.螺旋圆锥齿轮加工及装配中对啮合接触区域的检测,磨齿工序采取“齿面三坐标检测为主、啮合着色检查为辅”、铣齿工序采取“三坐标检测替代啮合着色检测”、装配工序采取“定距装配并辅以着色检查”的工艺方法是可行的。

3.直齿圆锥齿轮齿面啮合区域的检测也可采取该工艺方法。

上一篇:齿轮自动生产线切屑处理系统研究

下一篇:空心齿轮轴中心孔加工工艺的优化

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯