时间:2022-04-12来源:机械工程师

针对齿轮制造的快速交付需求,介绍了一种全新的齿轮加工方案,利用已有的齿形刀具开粗之后,再进行磨齿整形,得到设计要求的齿轮参数,从而大大加快了齿轮的制造速度。

1 引 言

随着市场竞争日益激烈,快速试制出满足客户质量要求的变速箱是一个公司研发能力的体现,是核心竞争力之一,是争取客户资源的重要砝码。

齿轮是汽车变速箱的关键零件,其精度直接影响着变速箱的质量,包括NVH(Noise(噪声),Vibration(振动), Harshness(声振粗糙度))、耐久性、强度等性能。对齿轮的关键参数的优化设计是改善这些性能的常用手段,比如调整微观修形、增加螺旋角、变更宏观参数。如果采用传统的齿轮制造工艺方案,宏观参数的变更将必然增加制造周期及刀具成本。因此新的齿轮样件的加工方案开发显得尤为重要,该方案必须满足样箱的快速交付需求,为新项目开发助力,为公司赢得客户增加砝码。

2 加工方案

以某汽车二挡从动齿轮为例,外形结构如图1所示。

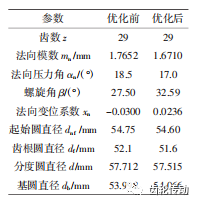

如表1所示,量产参数是指已在工厂大批量投产的齿轮参数,设计优化参数是为满足客户所提出的NVH及强度要求而新设计的参数。为满足客户的1个月交付周期,重新订购滚刀显然是无法满足时间要求。因此采用一种全新的整形磨齿工艺方案。

表1 齿轮参数对比表

与传统的齿轮加工工艺流程相比,整形磨齿工艺方案增加了最为关键的滚齿开粗及磨齿整形两个工序,详细的工艺流程如下:精车一端→精车另一端→滚齿开粗→磨齿整形→磨棱→清洗→热处理→清理抛丸→硬车→热后磨齿→成品检测。

3 滚刀选择

选取滚刀的原则:

1) 在现有滚齿刀具库里,选择模数、压力角相近的滚刀;

2)设计计算跨棒距(M值),确保工艺最优化,使得磨齿整形可磨出整个渐开线螺旋面,且不至于余量留得太多而使得效率低下。

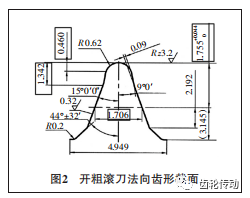

根据上述两个选刀原则,对比表1中的新的齿轮设计参数,决定选择如下的滚刀参数:滚刀法向模数mn= 1.5754 mm,滚刀法向压力角αn=15°,滚刀螺旋升角ω= 2°21′38"。其法向截面如图2所示。

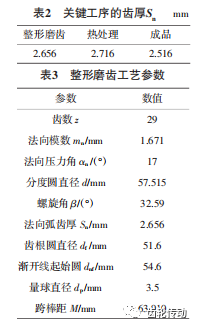

4 整形磨齿参数的确定

整形磨齿工序的作用等同于传统滚磨工艺流程中的滚齿工序,因此该工序的工艺参数可以依据新设计的成品齿轮参数、热后磨齿余量和热变形而定。根据经验值,计算出各相关工序的法向弧齿厚Sn,计算值如表2所示。根据法向弧齿厚,计算得出工艺过程中方便测量的跨棒距M。根据上述原则,可以确定整形磨齿工序的全部工艺参数,如表3所示。

5 滚齿开粗工艺参数设计

滚齿开粗工艺参数的设计包括法向模数mn、法向压力角αn、齿根圆直径df、跨棒距M。这些参数的设计步骤如下:

1)根据新设计参数 z、d、β,计算得mn=dcosβ/ z=57.515×cos32.590/29= 1.671。

2)根据公式mncosαn =mn刀cosαn刀,计算得αn= arccos(mn·cosαn /mn刀)≈ 24.403°。

3) 确定滚齿开粗工序的法向弧齿厚Sn。计算原则是:整形磨齿余量尽量小,且整个渐开螺旋面必须“见光”,即渐开螺旋面任意位置都必须有不少于0.02 mm的法向余量。

一般地,最可能有“不见光”的三处截面分别是:齿顶圆、挖根圆和齿根圆处,因此只需要核算这三处截面就可判定整形磨齿是否可完全“见光”。

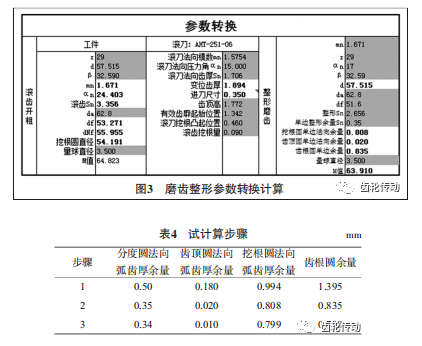

图3是利用EXCEL软件设计的一种用于磨齿整形参数转换的小型计算软件,该图的最后一列数据中包含了最可能有“不见光”的三处截面的单边法向余量。根据图 3,用“试算法”可以确定滚齿开粗工序的法向弧齿厚Sn,试算时要确保这三个截面的余量全都大于0.02 mm。试计算步骤如表4所示。

表4是通过图3用试计算法得出的参数,从中摘取余量数据而形成的表格,这样便于最终确定滚齿开粗参数。

观察表4,当分度圆法向弧齿厚余量不变,齿顶圆法向弧齿厚余量最小,齿根圆余量最大,因此,可以确定齿顶圆处是“危险截面”。随着分度圆法向弧齿厚余量的减小,其余截面的余量也相应减小,当减小到0.35 mm时,齿顶圆法向弧齿厚余量是0.02 mm。这时可以将0.35 mm作为整形磨齿的余量,进而确定滚齿开粗工序的法向弧齿厚 Sn =2.656 + 0.35×2=3.356 mm。

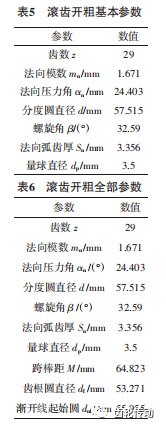

4)跨棒距M计算。根据滚齿开粗基本参数可以很容易计算出跨棒距M=64.823 mm。

5)df和dnf的计算。依据图2所示的滚刀法面齿形参数,将图中方框内的参数输入至表6中,可以计算得出:df =52.271、 dnf=55.955。至此,所有滚齿开粗参数的计算全部完成,如表6所示。

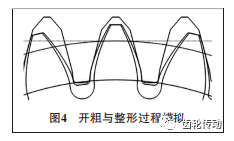

6 工艺参数计算

磨齿整形工艺参数和滚齿开粗工艺参数的计算都可以通过如图3所示的EXCEL表格编程软件的方式进行,图4是用Kissoft模拟的图形,图中显示各个截面上的磨削余量不均匀,齿顶余量最小,齿根余量最大。这与图3中计算的余量分布情况是一致的。

滚齿开粗工序在KASHIFUJI/ KE201滚齿机上进行,整形磨齿工艺在 KAPP/ KX300P 磨齿机上进行,其余所有工序按传统加工方案进行。

7 收 益

按照公司每年开发60个新齿轮计算,大概有1/3的项目节点非常紧急(大概1个月),如果用正常的工艺方案,至少需要2个月交付样箱,根本无法满足客户的要求。新的加工方案可节省20把滚刀,每把滚刀平均 8000元,每年可节约16万元,增强了公司项目的竞争力,减少了客户抱怨。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯