时间:2022-04-12来源:新技术新工艺

以新一代航天发动机用齿轮箱的制造工艺过程为例,针对齿轮箱箱体加工过程中涉及到的各项关键技术、工艺方法等,分别从薄壁箱体加工过程中的切削变形及应力变形量控制、多组复杂结构高精度轴承孔的五轴数控精密加工工艺技术、高精度薄壁轴承孔的精确测量技术、标准双头螺柱的高效装配工艺技术等方面对齿轮箱的制造工艺技术开展了较为深入的研究和实际加工验证。通过工艺试制及其试验数据对技术论点进行了支撑,对新一代航天发动机用高精密齿轮箱制造工艺中的关键技术进行了系统的分析、总结和提炼,并创新性地解决了标准双头螺柱的高效精确装配技术难题,为同类产品的先进制造工艺、新型号的开发研制、工艺能力提升等提供了很好的思路和借鉴。

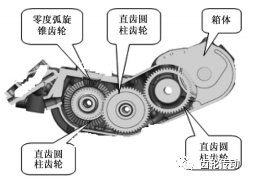

齿轮箱是航天发动机的关键传动部件,能够实现发动机动力输出(输入)端与起发电机、滑油泵、燃油泵及燃油调节器之间的扭矩传输。主要由齿轮箱箱体、零度弧旋锥齿轮、直齿轮、轴承座、磁力封严和轴承等组成。齿轮箱结构示意图如图1所示。齿轮箱组件具有结构紧凑、装配精度和可靠性要求高的特点。

图1 齿轮箱结构示意图

发动机起动阶段,起发电机作为起动机工作,输出扭矩并由高速齿轮箱将扭矩传给发动机动力轴,最终带动发动机高压轴工作;发动机点火成功后,发动机动力轴将发动机高压轴输出的扭矩传输至齿轮箱,并最终驱动发电机、滑油泵、燃油泵、燃油调节器工作。

本文从齿轮箱箱体加工过程变形量的控制、轴承孔的精密加工技术、轴承孔孔径的精确测量技术、双头螺柱高效装配技术等多个方面对齿轮箱制造工艺技术进行了研究。

1 薄壁箱体加工过程变形量的控制

齿轮箱的主体即箱体零件的毛坯通过铝合金精密铸造成型,为整体壁厚3mm 的薄壁腔体。因为结构刚性较差,导致加工过程中容易出现因为装夹力、切削力等因素的影响导致的变形,进而影响产品加工精度。本项目研究过程中针对零件变形量的控制技术进行了较为深入的研究。

1.1 装夹变形量的控制

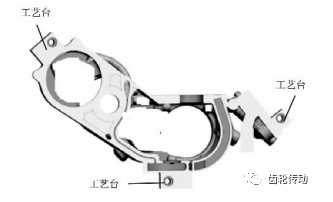

要减少装夹变形量对加工精度的影响,就要尽可能减少装夹应力对加工部位的影响。根据齿轮箱箱体的结构特点以及加工特征在产品表面的分布,在铸件研制过程中在其非加工表面设置了3处工艺夹台,一方面通过保证3处工艺夹台的位置精度将其作为后续所有尺寸的加工基准;另一方面将其作为装夹部位,通过将装夹力100%作用在工艺台上,并避免向箱体主体部位传导,减少装夹变形量及其对尺寸精度的影响。工艺台在齿轮箱箱体上的分布结构如图2所示。

图2 工艺夹台的分布结构示意图

通过设计专用工装,将装夹部位设定在3个工艺夹台部位,从而避免了装夹力直接作用于工件表面而导致装夹应力变形。

1.2 切削变形量的控制

要减少切削变形量,就要科学匹配刀具与切削参数,在保证表面粗糙度的同时减小切削力。为了确认适用的切削参数,笔者根据加工经验选取了高速钢材料的整体圆柱平底铣刀,通过切削试验并对切削过程中的变形量进行实时检测确认不同切削参数对变形量的影响规律。切削部位以及变形检测部位如图3所示。

图3 切削部位及变形检测部位示意图

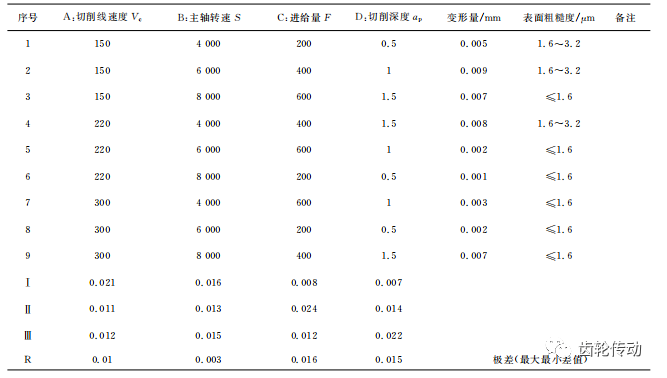

在切削试验过程中采用了正交法对参数进行优化、确认。正交试验法如下。

1)试验指标:变形量(检测部位孔心位置坐标偏移量)。

2)试验因素:选择4个因素,分别是切削线速度 Vc、主轴转速S、进给量F和切削深度ap。

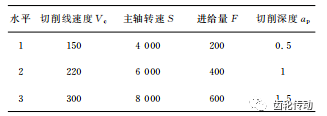

3)试验水平:3个水平。通过分析并结合设备参数库推荐,确定了3个水平的参数(见表1)。

表1 水平参数

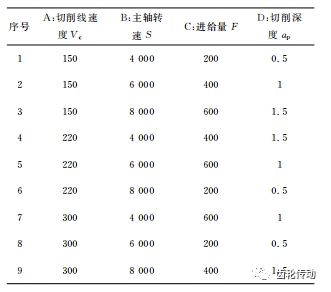

4)试验记录:按照正交法所列出的试验参数(见表2)进行试切,在试切部位进行切削,并通过机床测头确定变形监测部位孔的中心位置偏移情况作为变形量的指标。在其他参数一定的情况下,记录变形量和表面粗糙度。

表2 正交表格

5)结果分析:按照正交试验法的分析原则,对试验结果(见表3)进行分析。

表3 试验结果记录及分析

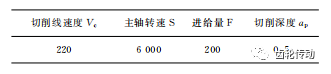

从分析结果来看,各因素对于变形量的影响程度依次为:进给量 F、切深ap、线速度Vc、主轴转速 S。各因素对于表面粗糙度的影响程度相当。综合考虑变形量和表面粗糙度2个因素,选取了如下值作为刀具的参数,即:A2、B2、C1、D1。

最终确定的ф12平底圆柱铣刀的切削参数见表4。按照切削参数进行了试件的加工,加工过程稳定,变形量满足加工精度要求。经检测,试件的变形检测部位变形量为0.002mm,表面粗糙度为Ra0.8 μm。以同样的方法对其他刀具进行切削参数的确认,并用确认的参数完成了包括首件产品在内的共计3件产品的加工。加工完成的产品质量满足设计指标要求。

表4 刀具切削参数表

同时此加工方法涉及刀具切削参数的具体设置,不同材料、不同刀具类型、不同的切削方法、不同的刀具规格所采用的切削参数不同,所以对于不同的产品,均应通过试切试验、精度检测、表面质量检查等方法确定具体参数,从而保证所用刀具与切削参数的合理匹配,保证加工工艺方法满足产品加工要求,加工完成的产品质量满足设计指标要求。

2 轴承孔的精密加工技术

齿轮箱箱体轴承孔孔径尺寸设计指标要求较高,大部分孔径尺寸公差带约为±0.006,对孔径尺寸加工工艺方法、加工设备精度、刀具性能及其切削参数等都有很高要求。

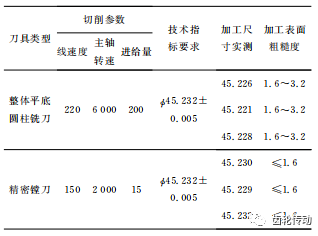

攻关过程中,对孔径的加工分别采用了整体平底圆柱铣刀进行螺旋铣削和采用精密镗刀进行镗削2种方式进行切削试验,并分别通过正交试验法确认了2种刀具适用的切削参数,对2种刀具的切削效果进行了对比。试验过程中,针对其中一个关键指标,分别采用2种刀具,以中差尺寸进行数控程序编制,每种刀具加工3次,加工完成的孔径尺寸对比具体情况见表5。

表5 加工孔径尺寸状态对比表

由试验过程及试验数据可以看出,采用圆柱平底铣刀加工轴承孔孔径时,孔径尺寸偏小,且稳定度偏低,表面粗糙度较差;采用精密镗刀镗削轴承孔孔径时,孔径尺寸接近程序设定值(尺寸中差),且较稳定,表面粗糙度较好。因此,确定通过精密镗刀镗削方式完成轴承孔的精密加工,并应用在包括首件在内的3件产品的加工中。加工完成的产品尺寸状态 满足技术指标要求,产品质量状态稳定。

3 轴承孔孔径的精确测量技术

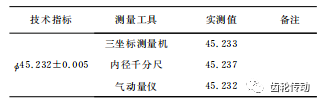

齿轮箱箱体轴承孔孔径尺寸公差设计严格,普通量具测量精度无法满足其测量要求。同时因为加工工艺的要求,需要对孔径进行实时检测和在线修正,从而进一步保证加工的精度,所以要求测量方法既可以满足测量精度要求,又能够实现实时在线检测。在攻关过程中,根据现场的经验,选择了其中一个轴承孔的孔径尺寸,采用3种测量方式进行了测量,并对测量方法和测量结果进行了对比,具体见表6。

表6 不同测量方式得到的测量结果对比表

对3种测量工具的精度偏差进行对比:三坐标测量机的测量精度≤0.003mm,内径千分尺的测量精度 ≤ ±0.005,气动量仪的测量精度 ≤ ±0.002 mm。从表6中数据可以看出,气动量仪测得的数据与三坐标测量机测得的数据接近,将三坐标测量机测得的数据作为校正参考,气动量仪测得的结果相对更准确。同时因为三坐标测量机不适用于在线测量及尺寸自检,故齿轮箱箱体的在线检测和过程中的尺寸自检选用气动量仪进行测量。

经包括首件在内的3件产品的装机验证和地面试验考核,产品各项关重指标均能满足设计指标要求,也进一步证明气动量仪对于轴承孔孔径尺寸的检测满足产品的加工和检测要求。

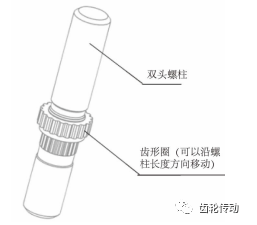

4 双头螺柱高效装配技术

航空航天发动机的燃烧室、导向器、齿轮箱等核心部件常采用双头螺柱连接结构,以提高连接可靠性。其装配方式为通过施加一定压力使双头螺柱的齿型圈嵌入基体内,从而实现双头螺柱的固定。双头螺柱结构示意图如图4所示。

图4 航空航天发动机用齿形圈

锁紧型双头螺柱结构示意图

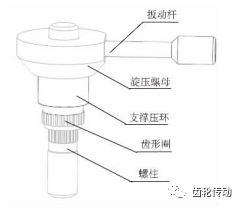

根据双头螺柱装配工艺特点,首次设计了专用安装工具。其工作原理如下:将双头螺柱的一端螺纹拧入待安装工件后,在齿形圈上端面放置支撑压环;旋压螺母通过螺纹安装在双头螺柱的另一端;在旋压螺母上安装扳动杆,并通过螺纹拧紧。沿双头螺柱拧紧的方向旋转扳动杆,带动旋压螺母沿螺柱向下移动,并压紧支撑压环,连续旋转扳动杆,直至将齿形圈压入工件,实现齿形圈锁紧型双头螺柱的轻便高效安装。

本双头螺柱装配工装结构如图5所示,主要由5部分组成,其中扳动杆通过与旋压螺母连接并旋转,带动旋压螺母沿双头螺柱轴向移动。支撑压环在旋压螺母和扳动杆的共同作用下对齿型圈施加轴向力,从而将齿型圈压嵌入工件内。

图5 齿形圈锁紧型双头螺柱

高效安装装置结构示意图

使用上述工装装置,可100%完成燃烧室、齿轮箱、导向器等多种产品所用双头螺柱的高效安装,同时避免裂纹、压伤等手动安装缺陷的产生,返修率< 0.1%。

上一篇:变速箱机械齿轮轴的断裂分析

下一篇:整形磨齿工艺设计

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯