时间:2022-03-28来源:摩托车技术

目前,渗碳淬火仍是摩托车变速齿轮的主要表面强化手段之一,随着我国现代化进程的迅速发展,对摩托车变速部件的要求越来越高,传动系统的核心部件齿轮的质量对摩托车运行寿命的影响至关重要。其主要失效形式有磨损、齿面疲劳、塑性变形、断齿等,这些失效与齿轮的表面硬度、心部硬度有很大关系。如何选择合适的材料及热处理工艺,对齿轮的寿命影响非常重要。

在我国汽车、摩托车齿轮钢是同一类别钢,它是在通用的低碳渗碳结构钢的基础上开发的,各种高、低合金渗碳淬火齿轮钢,基本上能满足摩托车等车辆高参数齿轮生产的要求。随着近年来齿轮产品生产的国际化,新引进的钢种越来越广泛,并已经纳入国标。因此,本文重点介绍我国广泛应用的摩托车渗碳齿轮钢,且从渗碳的冶金工艺特性出发阐述渗碳热处理工艺细节问题。

01 渗碳齿轮钢的概述

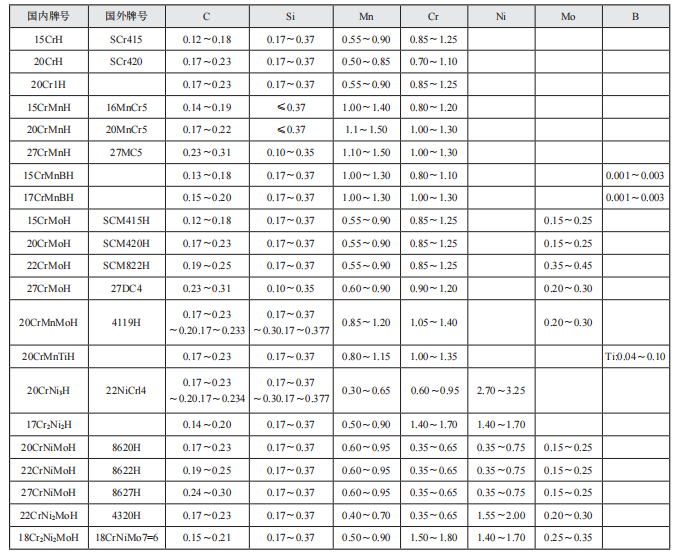

对摩托车渗碳齿轮钢的冶金质量要求,除一般的强度、塑韧性外,还特别要求其具有特定的淬透性及淬透性带、高的纯净度和细小晶粒度。国内常用渗碳齿轮钢及化学成分如表1所示。渗碳齿轮钢的碳含量一般在0.10%~0.25%之间, 为了提高淬透性,保证心部强度,在渗碳钢中加入各种合金元素,如Ni、Cr、Mn、Mo 、B等,同时还加入一 定量的Ti、AL等合金元素以细化晶粒,防止零件在渗碳过程中发生过热。由于不同的钢种合金元素特别是Cr、 Ni、Mo含量不同,材料的强韧性也不相同。通过不同热处理方式得到不同的组织和性能,从而满足不同的服役条件,当采用低碳合金渗碳钢,如20CrNiMoH渗碳后,其渗层自表面至内部实际上变成90CrNiMo、80CrNiMo…… 20CrNiMoH、27CrNiMoH钢呈阶梯分布,以此使渗碳齿轮表面具有高硬度和心部具有足够的韧塑性。

02 渗碳齿轮钢的冶金工艺特性

渗碳齿轮钢的淬透性:淬透性是齿轮钢的重要特性,它主要取决于过冷奥氏体稳定性的大小,钢材淬透性的稳定与否对齿轮热处理后变形影响很大。因此,齿轮钢对于淬透性带宽有非常高的要求,淬透性带越窄、离散度越小越有利于齿轮加工和提高啮合精度。大部分摩托车齿轮用户对淬透性的要求不大于6HRC,严格的要求不大于5HRC,而淬透性的稳定性主要与圆钢的成分均匀性有关,成分均匀性越差,淬透性波动越大。标准规定,钢的末端淬透性可以采用实测或按公式计算淬透性两种供货方式;公称直径小于30mm钢材允许在毛坯中段上取样进行实测,淬透性订货方法分H带(基准带)、HH带(上2/3带)和HL带(下2/3 带)三个带别, 具体带别应在合同中注明,未注明时按H带供货。淬透性订货方法有A法、B法、C法和D法任一种方法订货, 并应在合同中注明。

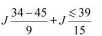

A法 :距淬火端某一距离的最大和最小硬度值,如 表示。

表示。

表1 国内常用渗碳齿轮钢及化学成分(质量分数%)

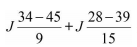

B法:距淬火端某一距离的最大和最小硬度值及另一距离的一个最大硬度值或最小硬度值,如 (或

(或 )表示。

)表示。

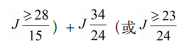

C法:距淬火端两个距离的最大和最小硬度值,如用 表示,也可以用

表示,也可以用 (或

(或 )表示。

)表示。

D法:按淬透性带订货。

“B”法是基本订货方法,以其成本低、工艺性能好、 检测水平高的优点且可以满足国内大多数齿轮材质的要求,摩托车变速齿轮具有自身的特殊钢种特性,因而其淬透性带宽的控制相对于其它齿轮钢难度更大。

渗碳齿轮钢心部硬度控制: 摩托车变速齿轮心部硬度高,能够支撑渗碳硬化层,从而提高其接触疲劳强度;心部韧性高,能够提高其弯曲疲劳强度,因此,齿轮的强韧性问题备受关注。材料的淬透性能够保证不同大小齿轮的心部硬度,如Cr~Ni~Mo系钢22CrNiMoH、27CrNiMoH、18Cr2Ni2MoH等含有大量的合金元素Cr.Mo.Ni等,使钢的淬透性很高。淬透性足够时,淬火后心部能得到全部低碳马氏体;淬透性不足时,除低碳马氏体外还会出现不同数量的非马氏体组织(如铁素体和珠光体),它们会大大降低变速齿轮的弯曲疲劳和接触疲劳性能。国内外大量典型试验表明,只要表面残余压应力不过多地降低,接触疲劳强度随心部硬度的提高而提高。而对弯曲疲劳强度,心部硬度存在一最佳值,最典型试验结果认为一般最佳硬度范围在40HRC左右。由此可看出,若要提高渗碳齿轮的疲劳强度,首先要保证齿轮心部具有足够的强度,即具有一定的硬度,但硬度过高会对表面残余压应力产生不利影响,使其下降。

表面含碳量的控制: 变速齿轮渗碳的表面含碳量是影响齿轮冶金质量和疲劳特征的重要参量,实质上它并不是一个独立的参量, 因为它并不是以单独的形态出现,而是固溶于马氏体、残余奥氏体和碳化物组织中。此外,表面含碳量必须与合金成分、淬火特性、回火条件以及许多其他热处理过程参数综合考虑对淬硬齿轮的作用。应当指出的是,随着表面碳浓度的提高表面硬度上升,当表面碳浓度超过某一数值时, 硬度不再升高,甚至有下降的趋势,这是由于表层较高的碳含量降低了Ms点,淬火后形成更多的残余奥氏体而降低了表面硬度。残余奥氏体存在于大多数渗碳齿轮渗层的组织中,理论上渗碳层中的碳原子超过共析碳浓度时,马氏体转变反应不可能完全彻底,在室温下仍会留下一定量的残余奥氏体。硬而脆的马氏体组织中残余奥氏体总的来说会降低的总体硬度,然而在载荷作用下残余奥氏体会继续转变为马氏体,并且会增强齿轮表面,提高其疲劳特性。实际生产中残余奥氏体的最大值约为25%,适量的残余奥氏体有钝化裂纹尖端、减小应力集中的作用,对提高疲劳性能有利,但过多的残余奥氏体会降低表面残余压应力,从而使齿轮的疲劳强度和耐磨性降低。一般含碳量控制在0.75%左右,硬度及残余奥氏体指标均为适宜。

03 渗碳工艺细节 ![]()

渗碳工艺趋势: 目前摩托车变速齿轮渗碳仍然是主流的表面强化手段,目前的工艺控制水平也很高,高温扩散型的渗碳工艺自表及里形成了具有梯度特性的冶金工艺特性,要想使渗碳热处理变得更“低碳经济”,需深入开发有关计算机控制软件,如参考含碳量的计算机自动控制,能够自动控制渗碳过程中的升温、排气、强渗、扩散和降温过程中的碳势变化对工件的碳浓度及性能的影响。渗碳工件的变形仍是主流研究的问题,通过计算机不仅可以对渗碳层的深度和表面硬度进行精确模拟,还可实现对表面含碳量、组织中的碳化物形态及分布、残留奥氏体量的多少和形态分布,以及表层的硬度梯度分布进行精确控制,这样可以得到最小的工件变形,大大提高产品质量。

变速齿轮含碳量: 变速齿轮含碳量,即原材料的原始含碳量和齿轮渗碳以后表层的含碳量。

a)原材料的原始含碳量渗碳钢的原始含碳量除了对渗碳件的原始组织和性能有较大的影响外,还对渗层的形成和组织、性能也有显著影响,原始含碳量越高,渗碳时的表面层浓度梯度越小。根据菲克第一定律可知,浓度梯度值变小,碳在钢中的扩散深度减薄,同时,渗入的速度也会降低,在其他条件都相同的情况下,原始含碳量越高,渗层的碳浓度梯度越平缓;原始含碳量越低,渗层的碳浓度梯度也越大。由此可见,从提高渗碳层渗速出发,希望原始含碳量低些,渗速快些,但是原始含碳量太低,心部组织和性能往往达不到设计要求,即使采取低碳马氏体强化处理,也不能使心部组织有较大的改变;过高的含碳量又会出现韧性不足的问题,特别是抗拉强度低。国外的经验可以借鉴, 美国Wc=0.10%~0.30%,日本Wc<0.20% ;国内标准建议的经验为Wc=0.15%~0.25%。

b)表层含碳量低碳钢经渗碳后,表层的含碳量可以达到过共析成分,由表向里碳浓度逐步降低,直至钢的原始成分。渗碳钢渗碳后在缓冷条件下,得到平衡状态的组织,由表及里, 金相组织可分为四个层次。第一层为过共析层,Wc>0.80%,在500倍显微镜下观察到在层片状珠光体基体并夹有呈白色网状的二次渗碳体(碳化物)分布在原奥氏体的晶界上。第二层为共析层,第三层为亚共析层,第四层为心部的基体组织。第一层至关重要,虽是过共析,但含碳量也不能过高, 宜为Wc=0.75%~0.95%。

变速齿轮硬度: 变速齿轮硬度是指渗碳淬火、回火后的硬度,涉及到用什么硬度计、载荷、硬度设置、检测技术一系列问题, 按标准测定“有效硬化层深度”。GB/T25744—2010《钢件渗碳淬火回火金相检验》规定:经淬火、回火后,从表面到硬度为550HV的垂直距离。需注意的是,这里维氏硬度计所用的载荷用9.807N,而不是工厂自行规定的其他标准。按照国际惯例,渗碳淬火、回火后的表面硬度应为58~62HRC,但有不少客户盲目追求62~66HRC的高硬度,也有要求52~58HRC的低硬度,这些要求是否合理,值得商榷。如果是要求高硬度,只要材料选对、工艺正确,还能行,如果是后者,要求就不太科学了,完全不符合变速齿轮使用和节能减排大方向。

齿轮回火温度: 渗碳淬火后通常要进行150℃~200℃的低温回火, 在此区间回火,对于心部组织几乎没有影响,但表面层经淬火、回火后,淬火马氏体的过饱和碳以ε碳化物形态沿马氏体孪晶面析出,使马氏体在光学显微镜下明显变暗, 同时由于马氏体的膨胀压应力减小,又有一部分残余奥氏体变成了回火马氏体,使渗层中的残余奥氏体减少。马氏体和残余奥氏体的这些变化对钢的力学性能都会产生一定影响。试验表明,回火温度超过180℃,硬度开始下降、耐磨性降低,一般建议不要超过180℃回火,但现实中发现不少单位回火温度大大超过180℃,最高者竟然有280℃。文献记载,在100℃~200℃范围内,随着回火温度的提高,疲劳强度明显下降,下降率为20%左右。渗碳淬火后的低温回火,在某些方面不一定有明显的效果,而在另一方面又是必不可少的工序。从有益于弯曲疲劳强度和提高表面硬度考虑,在热油(100℃~ 120℃)淬火可以省去回火工序,然而,由于缺乏有力的技术数据支撑(需要进行大量试验),还是需要老老实实地执行传统的回火工艺。实际表明,渗碳淬火后最佳的回火温度为180℃,通常最适宜的保温时间为1.5~2h。

总结近10年来摩托车渗碳齿轮钢的发展,可以看到齿轮产品生产的国际化,新引进的钢种越来越广泛,已经纳入国标,但是在渗碳齿轮钢特性及渗碳工艺还须继续发展完善,概括起来主要有渗碳齿轮钢的淬透性、齿轮心部硬度控制、表面含碳量的控制、齿轮表面硬度、渗碳工艺细节和回火温度的设定等,本文对此进行简要分析,以对指导和帮助企业对摩托车变速齿轮热处理质量管控具有重要的指导意义。

上一篇:插齿加工时去毛刺研究

下一篇:螺伞齿轮磨齿齿形调整

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯