时间:2022-03-24来源:

1 双联齿结构、产品重要特性、工艺基准以及问题分析

1.1 台阶孔双联齿的结构特点

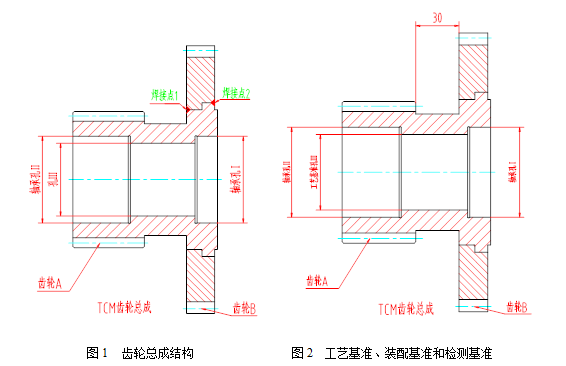

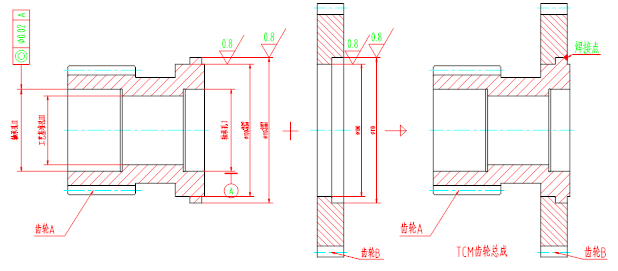

从图1可以看出:该齿轮结构是目前我公司最为复杂的,由齿轮A、齿轮B组成,齿轮A和齿轮B在焊接点1、2处通过电子束焊联结;采用电子束焊联结的理由是:齿轮A为斜齿,螺旋角为22°30′,在无专用的斜齿轮插齿机的情况下(即使用专门的斜齿轮插齿机,效率也较低,成本也较大),齿轮A与B齿轮距离较近(见图2,为30mm),同时由于最小滚刀直径的限制,齿轮A无法滚出,只能在滚A齿后与B齿轮焊接。内孔由轴承孔Ⅰ、轴承孔Ⅱ、孔Ⅲ组成,轴承孔Ⅰ、轴承孔Ⅱ是盲孔,形成两个台阶,轴承孔Ⅰ和轴承孔Ⅱ是该齿轮总成的装配基准和检测基准。

1.2 产品重要特性与机械加工工艺基准的选择

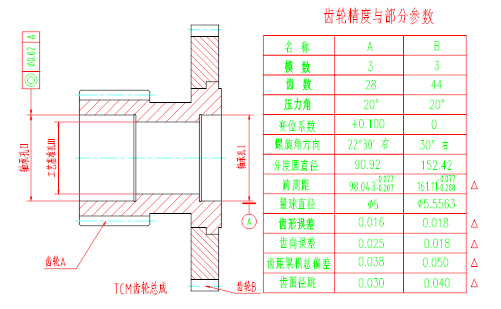

图3 产品重要特性与机械加工工艺基准

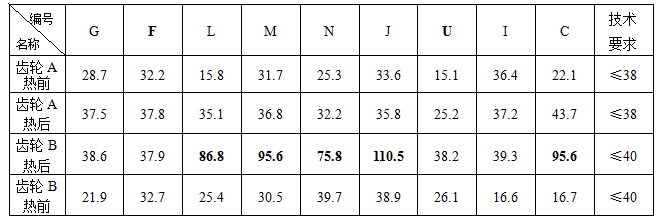

该产品重要特性如图3所示,众所周知,电动叉车变速器齿轮噪音要求较高,其齿轮齿形、齿向、齿距累积的要求也较高,一般精度要求在GB/T10095-2001 7级以上,现将该齿轮含图3的主要技术要求列表如下:

表1 该双联齿主要技术要求(单位:mm)

由于以上产品特性主要以Ⅰ—Ⅱ为联合基准检测和装配的,所以机加工基准最好以Ⅰ—Ⅱ为联合基准加工,但是如果采用上述两段台阶孔结构的基准,工装制造会比较复杂,甚至无法采用,只得采用孔Ⅲ为机加工工艺基准。

1.3 问题初步分析

从以上产品结构、重要特性、基准选择分析,结合图3可看出:此结构的齿轮可能会存在以下问题:

①.齿轮A、B的加工基准(孔Ⅲ滚齿、剃齿)与装配基准(Ⅰ—Ⅱ联合基准)不统一,导致表1所示的A、B齿轮精度(相对轴承孔Ⅰ或Ⅱ)会有所降低;

②. A、B齿轮精度相对轴承孔Ⅰ—Ⅱ为联合基准会进一步降低;

③.根据表1第1项技术要求,如果轴承孔Ⅰ与轴承孔Ⅱ同轴度相差较大,会导致装配后的A、B齿轮精度快速降低。

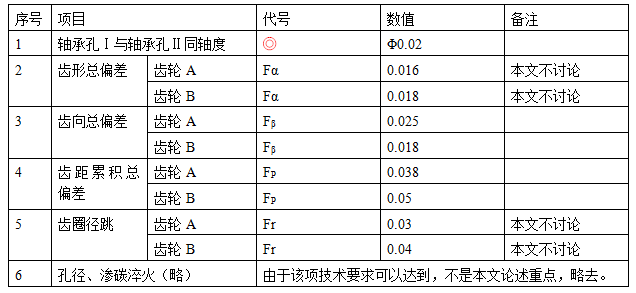

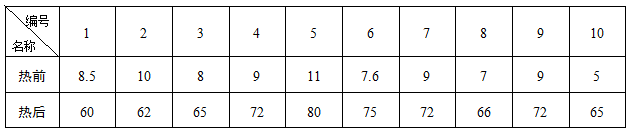

④.由于热处理前齿轮A、B制齿基准一致,应该说A、B齿轮齿距累积、齿向精度能保持一定同步,如果A、B热处理变形规律差异较大,磨内孔后A、B齿相对轴承孔Ⅰ、Ⅱ的齿距累积精度将难以达到同步;即任以Ⅰ、Ⅱ为基准,A精度达标,而B精度不达标,或者反之;表2试验的一组齿距累积数据可证明这一点,热处理前A、B齿轮齿距累积均达标,且保持在良好的状态,热处理磨内孔后A齿88.9%达标,且数值变化不大;磨内孔后B齿轮55.6%不达标,且数值变化较大。

⑤. 如果电子束焊工序排序不当,由于焊接点离A齿较近,电子束焊带来的变形至少会影响A齿轮精度。

上述问题中①②③可以归结为基准不重合问题;第④项所述问题是本文探讨的最主要的问题。

表2 齿轮A、B齿距累积数据(单位:μm)

现主要分析以下三种工艺方案。

2. 工艺方案分析

2.1 改进前工艺方案(方案一):

最初机械加工工艺流程为:

A、B齿粗车→正火(不分析)→A、B齿精车→滚A、B齿→A齿剃齿→A、B齿电子束焊→B齿剃齿→热处理→磨轴承孔Ⅰ、轴承孔Ⅱ、孔Ⅲ;

明显存在的问题:电子束焊工序排序不当,由于焊接点离A齿较近(如图2所示),电子束焊带来的焊接变形影响A齿精度。

进行一次改进后机械加工工艺流程为:

A、B齿粗车→正火(不分析)→A、B齿精车→滚A齿→A、B齿电子束焊→滚B齿→A、B齿剃齿→热处理→磨轴承孔Ⅰ、轴承孔Ⅱ、孔Ⅲ;

改进效果:A、B齿均在电子束焊后剃齿,消除了电子束焊带来的变形影响。

结论:如果必须在图1所示的焊接点1处电子束焊,电子束焊工序应排在A齿滚齿后、B齿滚齿前,使A、B齿热前制齿基准一致;这样1.3节所述的问题⑤能够彻底解决。

2.2 热后焊接工艺方案(方案二):

主要思路是:A、B齿独立加工成成品后,通过过盈联结,辅助电子束焊形成最终产品。

机械加工工艺流程为(见图4):

A、B齿粗车→正火(不分析)→A、B齿精车→滚A、B齿→A、B齿剃齿→热处理→A齿磨轴承孔Ⅰ、轴承孔Ⅱ、孔Ⅲ、A齿磨两档外径;B齿磨两档内孔→A、B齿压配、电子束焊;

图4 A、B齿独立加工、过盈联结、电子束焊工艺方案

改进效果:单个齿加工保证精度相对容易,所有只要A、B齿各自加工得到较为满意的精度,通过图4中φ100、φ110两档尺寸的过盈联结,即会得到较为满意的精度;该方案规避了A、B齿已成合件,当热处理变形规律差异较大时,导致磨内孔后, A、B齿相对轴承孔Ⅰ、Ⅱ的齿距累积精度难以达到同步的问题;同时焊接点如图4所示,由于采用过盈联结,只需一个焊接点,且远离A、B齿,消除了电子束焊带来的变形影响;这样1.3节所述的问题④能够得以解决。

2.3 热后磨B齿工艺方案(方案三):

主要思路是:A、B齿成合件后,把合件当作只有齿轮A进行加工,提高A齿工装精度,使其得到较为满意的精度,将主要的误差累积到B齿,然后通过磨B齿,达到齿轮总成整体精度的提高。

机械加工工艺流程为:

A、B齿粗车→正火(不分析)→A、B齿精车→滚A、B齿→A齿剃齿→A、B齿电子束焊→热处理→磨轴承孔Ⅰ、孔Ⅲ→磨B齿→磨轴承孔Ⅱ;

或A、B齿粗车→正火(不分析)→A、B齿精车→滚A、B齿→A齿剃齿→A、B齿电子束焊→热处理→磨轴承孔Ⅰ、轴承孔Ⅱ、孔Ⅲ→磨B齿。

2.4 各工艺方案共同存在的可改进点:

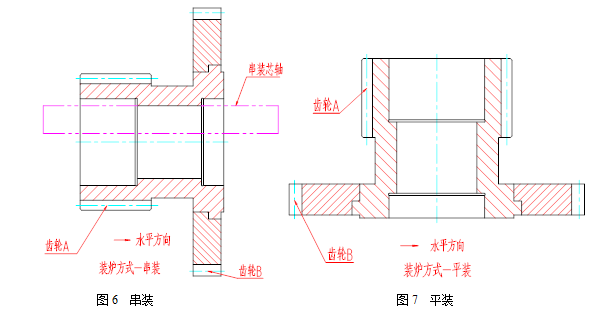

①.热处理前的齿向纠正:通过试验得出,对于A齿,不同的装炉方式应采用不同齿向纠正量,装炉方式主要有两种形式:串装和平装,见图6和图7;否则,热前满意的齿向热后也不一定得到合格的产品;试验表明:热前按如下齿向纠正量会得到满意的结果,(齿轮计量时安装位置统一为图7所示位置)。平装:热前左齿面fHβ:±5μm;右齿面fHβ:0—10μm;串装:热前右齿面fHβ:10—20μm;右齿面fHβ:0—10μm。齿向纠正量试验数据见表3,从表中看出串装方式热前与热后左齿面fHβ变化了10—20μm;平装方式热前与热后左齿面fHβ变化了-5—5μm。

表3 串装方式、平装方式齿向纠正量左齿面fHβ(单位:μm)

②.装炉方式的不同,会导致A齿齿轮本身变形规律不一致,表4的一组试验数据表明,串装方式会导致A齿轴承孔Ⅱ严重失圆,这表明A齿本体位置已发生较大变化,最终导致A齿齿距累积难以达标;

结论:串装方式的装炉不可取。

表4 串装方式轴承孔Ⅱ热前、热后失圆量数据(单位:μm)

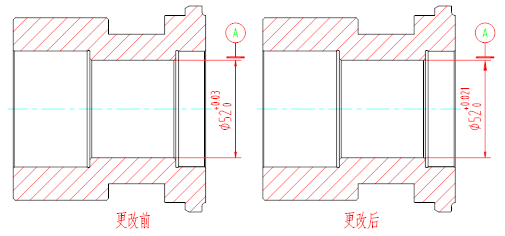

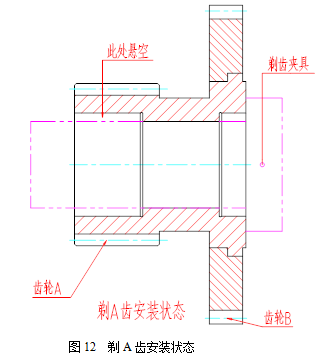

③.为减轻基准不一致导致的误差,提高热前滚、剃精度,采取了以下措施:一是提高A齿基准孔孔Ⅲ的精车精度(见图11),从而提高滚齿和剃齿精度;二是在目前暂无涨套式(制作周期长,且在本例的应用存在一定的困难)滚、剃夹具,消除间隙,提高齿距累积误差和齿向精度情况下,用两根尺寸不同的光芯轴,采取分组加工的方法,弥补少量精车超差产品(孔大9μm以内),不至于报废,同时提高了剃齿精度,后期考虑改进夹具,以减少安装间隙,限制端跳对A齿齿向精度的影响,(端跳不超差,但对本例结构产品,微量的间隙影响较大,结构影响见图12,剃齿时悬空),提高精度。

图11 提高基准孔精度

3. 各工艺方案比较及选择

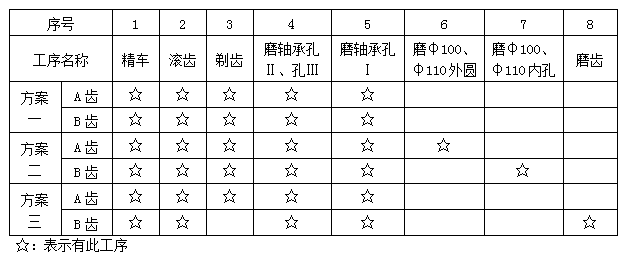

把前述三种方案主要工序列表如下:

表5 三种方案的工序比较

前述三种方案单台工序成本比较列表如下:

表6 三种方案的成本比较(单位:元)

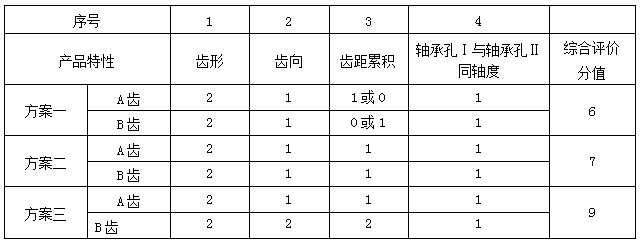

前述三种方案质量状况比较如下:

表7 三种方案的质量比较

注:根据前面各方案的分析,定性评价:0表示质量差,指该项经常超差,1表示质量中等,表示该项有超差现象,2表示质量好,不超差,分值是各分项的A齿得分×B齿得分之和;根据前面分析,方案一第3项A、B齿不能同时为1。

综上分析,可得出结论:

从成本角度看:方案一的成本最低,方案二成本较低,方案三成本最高,但是,综合方案一的不合格率(严格对照技术要求,有大于80%不合格率,且常有批量退货发生),方案一成本最高。

从质量角度看:方案三的质量最好,方案二次之,方案一质量最差。

综合质量、成本因素和用户实际需求,方案一是一种不成熟的工艺方案,特别是齿距累积的经常超差会引起变速器较高的噪音,不进行重大改进不宜采用;方案二在质量成本的平衡有一定的优势,在前述热处理前的齿向纠正、电子束焊、热处理装炉方式、滚剃齿精度得到改善的情况下,面对低端用户或用户要求不高的情况下可选用。方案三在做好前述各工艺方案共同存在的可改进点时,具有较大的质量优势,在面对高端用户或用户要求较高的情况下要选用,是“走质量效益性道路”的较好选择。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯