时间:2022-03-24来源:

引言

随着粉末冶金材料及其制品的应用领域不断扩大,粉末冶金新材料、新技术、新工艺、新装备的不断涌现,粉末冶金制造工程在社会经济发展中有着不可取代的地位。 粉末冶金凸轮轴正时齿轮工艺优势在于能生产最终形状零件,具有高效率、高精度;同时具备节材、省能的显著特点,只要少量切削加工,相比于钢件,大大减低生产成本。同时,随着汽车工业的快速发展,凸轮轴正时齿轮的形状也越来越复杂,轻量化,同时精度要求越来越高。粉末冶金凸轮轴正时齿轮的形状和精度的保证,最主要的就是压制模具的形状和精度;生产过程的顺畅,取决于压制模具设计的合理性和生产工艺安排。

2 工艺分析

1) 产品要求:如(图1)所示为粉末冶金凸轮轴正时齿轮产品简图,产品图三维模型(图2)。此产品为混合动力自动变速箱凸轮轴正时齿轮;采用粉末冶金SMF4025M原材料,成品密度6.6g/cm3, 表面硬度在HV1070以上;外齿圆度要求在 0.04以内;Φ36内孔与Φ120外径同轴度0.1以内。

2) 工艺分析:凸轮轴正时齿轮外齿壁厚较薄,且外齿形状不能进行机械加工,需要一次性压制成形;产品深台处深度较深,为直台,根据以往经验,压制产品脱模时,在外齿表面易形成表层裂纹,影响产品外观质量,如做成有3-5°锥度深台,在模具上做单边3-5°脱模锥度,使压制后产品易于脱模,同时不影响产品质量与使用,与客户沟通协商后,同意在外齿内径处增加单边5°锥度;产品外齿圆度要求在 0.04以内,外齿直径较大,中间部位为四个异形孔,根据以往经验,烧结后变形较大,不能满足产品要求,需要增加精整工序;内孔直径Φ36 +0.05/0 公差较小,与外径还有同轴度0.1要求,用压制模具保证较困难,采用后序以外齿定位,车削内孔方式满足产品要求。凸轮轴正时齿轮生产工艺路线拟定为:混料——压制——烧结——精整——精车内孔——去毛刺——蒸汽处理——检验——防锈处理——包装。

3) 粉末压机选用和模架选用:先用creo三维软件建模,精确查询凸轮轴正时齿轮的压制投影面积为52cm2,压制毛坯质量为330g。根据压制力公式P=pS(p为单位压力;S为压制投影面积)计算,压制齿毂产品需要285T压力;根据产品形状结构,应采用上二下三模具压制,深台面为下面;结合我司现有粉末自动成形压机,选取450T上三下三模架粉末油压机。

3 模具设计分析

1) 在设计模具时要充分发挥粉末冶金少切削或无切削的工艺特点保证压坯质量;压制模具应便于操作和调整,应具有足够的强度、刚度、硬度和耐磨性,保证安全可靠和较长的使用寿命。凸轮轴正时齿轮模具设计的工艺参数包括SMF4025M材料的松装密度、压坯的回弹率、烧结收缩率、精整余量和回弹量,在设计压制模具时必须应充分考滤。

2) 凸轮轴正时齿轮在原压制产品时,出现外齿外部有表层裂纹,这是因为在压制产品脱模过程中,压制下二冲无脱模锥度,脱模行程较长,压制产品在脱出阴模时受力较大,形成表层裂纹。现在如果在下二冲外圆成形面上,做单边5°脱模锥度,使压制下二冲在脱模时,稍微动一点距离,立即与产品外齿内径脱离,减小脱模行程,预期会解决产品脱模时表层裂纹问题。

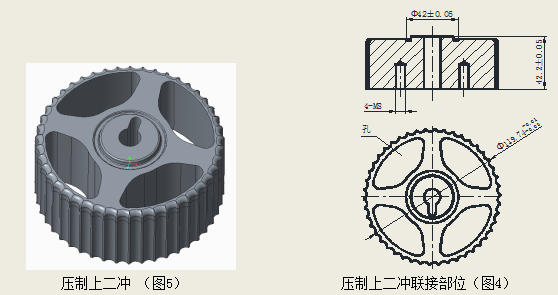

3) 凸轮轴正时齿轮产品中间有四个大的异形孔,如果单独做成四个冲,会使压制模具复杂化,同时制作模具的成本也会大大增加。如果做在压制下二冲上,在其上部形成四个异形凸起,这样模具大大简化,同时模具强度也完全可以满足要求。为了四个异形孔处脱模方便,在四异形凸起上做单边1°脱模锥度,使产品在筋板处脱模顺利,减小脱模力。

4) 凸轮轴正时齿轮产品直径较大,压制下二冲模具和压制上二模具长度较长,有280长,制作模具时模具料使用很多,模具制作周期长,成本大。如果压制下二冲模具和压制上二模具做成分体模具,不参加成形部份做成模具座,这样模具制作成本会大幅度下降,同时模具制作周期也会缩短。

4 压制模具设计

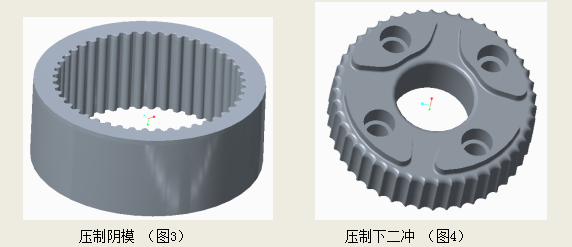

1) 压制阴模是用于装料的型腔,其他模具零件必须依赖压制阴模配合和导向,是压坯获得需要外形及其尺寸精度的根本保证。必须有较高的使用性能、形状、尺寸精度和形位公差。压制阴模采用双层组合结构;沿脱模方向设计有锥度2°,长3毫米的脱模锥度;阴模口有R0.5的圆滑过渡,保证压制产品顺利脱模,不产生脱模裂纹。凸轮轴正时齿轮压制阴模,选用YG15硬质合金材料,YG15具有耐磨性好、抗疲劳性强,适用于大批量产品模具。

2) 芯棒是成形压坯内形的模具零件,使用时,受粉末反复磨擦,与模冲配合。芯棒是压坯内孔形状及尺寸精度的根本保证。压制芯棒扁与圆相交处产品图中未标倒角,但凸轮轴正时齿轮压制时,尖角磨损严重,不能批量生产,必须增加一个小的R角,与客户沟通,可以增加R0.5,不影响产品使用。压制芯棒材料选用SLD,热处理硬度HRC58-60,在保证耐磨性、硬度的同时,具有一定韧性。

3) 下一冲、下二冲、下三冲、上一冲、上二冲是成形压坯端面,并把压制力传递给压坯的模具零件。模冲承受载荷大,同时其端面受粉末摩擦,与各冲相配合,实现成形过程的各种动作要求。模冲要求有好的耐磨性,一定的韧性,同时结构上还应便于制造和维修。模具形状按模具设计分析方法制作。模具材料选板DC53材质,热处理硬度为HRC56-58。

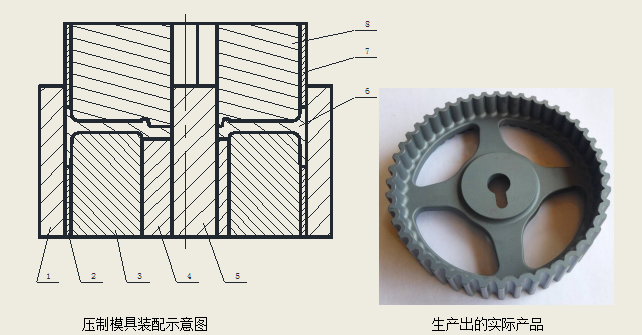

根据以上工艺分析、模具设计分析,设计出粉末冶金凸轮轴正时齿轮模具,示意图如下。

1、压制阴模;2、下一冲;3、下二冲;4、下三冲;5、压制芯棒;6、压制产品;7、上一冲;8、上二冲

5 生产试制

本套模具经过批量的生产验证,完全达到了设计时的预期。压制毛坯没有出现外齿表面裂纹,压坯密度达到图纸要求,压坯产品顺利脱模,压坯尺寸和形状精度完全合格。模具的使用寿命也达到了预期的时间。

6 结束语

本文通过对粉末冶金凸轮轴正时齿轮的生产工艺过程的分析,从模具的选材、模具结构和以往经验等方面,对凸轮轴正时齿轮压制模具进行优化设计,使模具具有较高使用寿命;同时,生产出来的凸轮轴正时齿轮完全达到了产品图要求。随着汽车工业的快速发展,粉末冶金产品设计越来越复杂,各种形状都可能遇到,希望本文对其他的粉末技术人员有具有一定的参考价值。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯