时间:2022-03-22来源:

随着科技进度,汽车工业的快速发展,特别是全球化环保意识的提高和对安全及舒适性的要求越来越高,人们对汽车变速器提出了越来越高的质量要求。

渐开线圆柱齿轮齿根圆角以往在变速器厂不太重视。我们知道,切齿刀具的齿顶圆角半径不同,所得到的齿根过渡曲线圆角也不相同。我国齿轮国家标准中规定了基准齿廓的齿根圆角半径 ,除非产品图纸对齿根圆角半径有特别注明要求之外,通常都没有严格检验并控制这一参数。但是,实践表明采用单圆孤齿根圆角可以极大地提高齿轮抗弯强度从而提高承载能力。采用齿顶为整圆弧的切齿刀具,加工单圆孤齿根圆角来提高齿轮强度已经越来越受到了重视。

齿形、齿向修形,可以有效降低齿轮传动噪声,提高齿轮承载能力和安全系数,延长齿轮工作寿命。我国现有的滚齿-剃齿生产加工方式不仅具有较高的加工效率和较低的加工成本,而且也可大幅度提高齿轮精度和表面粗糙度。剃齿能实现齿形、齿向修形,从而降低齿轮传动噪声,提高齿轮承载能力和安全系数,延长齿轮工作寿命。在现代齿轮加工中,齿轮噪声控制已成为一个重要的质量控制环节,齿轮噪声控制水平不仅代表一个齿轮制造厂的质量水平,而且直接受到有关环保法规的制约。

一、 齿轮弯曲强度的影响因素及控制方法

载荷作用侧的齿廓根部的最大拉应力作为名义弯曲应力,并经相应的系数修正后作为计算齿根应力。主要与啮合起始圆直径、齿根过渡曲线及危险截面齿厚有关。

1) 啮合起始圆直径

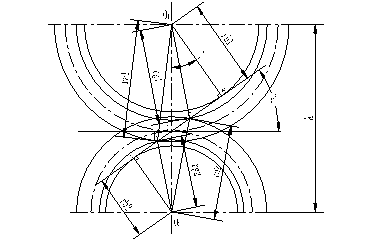

图1 啮合起始圆直径

图中:rg1、rg2—啮合起始圆半径,mm;

rb1、rb2—基圆半径,mm。

啮合起始圆直径推导比较简单,这里不再复述。

2)危险截面齿厚SFn

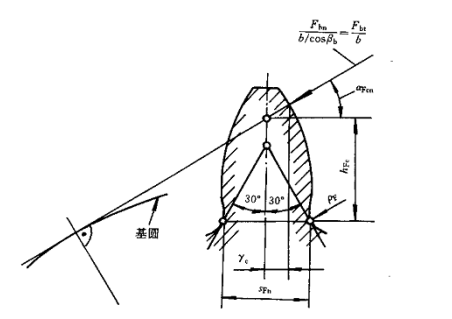

齿形系数YF是考虑载荷作用于单对齿啮合区外界点时齿形对名义弯曲应力的影响(参见图2),按图2所示定义,外齿轮的齿形系数YF可由下式确定:

…………………………………………………………… (1)

…………………………………………………………… (1)式中:mn— 齿轮法向模数,mm;

an— 法向分度圆压力角;

aFen,hFe ,SFn的定义见图 2。

式(1)适用于标准或变位的直齿轮和斜齿轮。对于斜齿轮,齿形系数按法截面确定,即按当量齿数zn进行计算。大、小轮的齿形系数应分别确定。

图 2 影响外齿轮齿形系数 YF的各参数

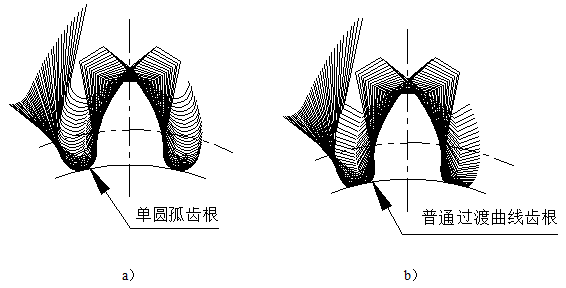

3) 提高抗弯强度的有效途径——采用单圆孤齿根圆角

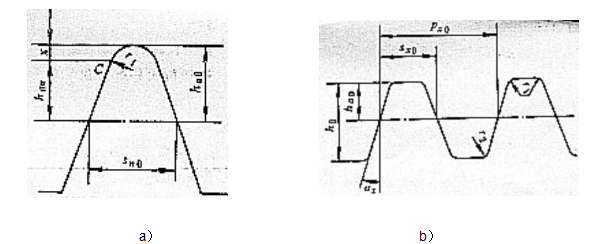

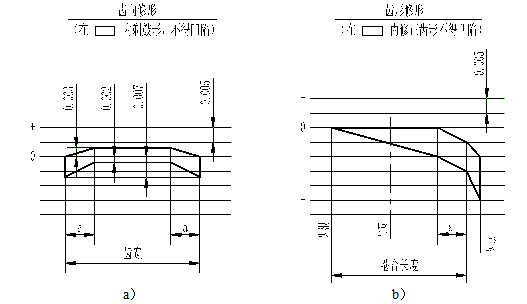

采用齿条型刀具加工齿轮时,如果刀具齿廓的顶部只具有一个圆角(即整圆弧,见图3-a),则切出的齿根过渡曲线如图4-a所示。

采用齿条型刀具(如滚刀)加工齿轮时,如果刀具齿廓的顶部具有两个圆角(见图3-b)则切出的齿根过渡曲线如4-b所示。

图3 齿条型刀具齿顶圆角

图4 不同刀尖圆尖切出的的齿根过渡曲线

实践表明采用齿顶为整圆弧的切齿刀具,加工出的单圆孤齿根圆角不仅加大危险截面的齿厚SFn厚度,并且大大降低了齿根应力集中。实验证明齿轮的抗弯强度可以提高20%以上。

二、 齿轮传动噪声的影响因素及控制方法

齿轮噪声更准确地应称为齿轮传动噪声,其声源为齿轮啮合传动中的相互撞击。齿轮传动中的撞击主要由齿轮啮合刚性的周期性变化以及齿轮传动误差和安装误差引起。

1) 齿轮啮合刚性的周期性变化对传动噪声的影响

啮合刚性的变化是指齿轮传动中因同时啮合齿数不同而引起的啮合轮齿承受载荷的变化,并由此引起轮齿变形量的变化。在直齿轮传动中,啮合线上的同时啮合齿数在1~2对之间变化,而其传动的扭矩近似恒定。因此,当一对轮齿啮合时,全部载荷均作用于该对轮齿,其变形量较大;当两对轮齿啮合时,载荷由两对轮齿共同承担,每对轮齿的负荷减半,此时轮齿变形量较小。这一结果使齿轮的实际啮合点并非总是处于啮合线的理论啮合位置,由此产生的传动误差使输出轴的运动滞后于输入轴的运动。主、被动齿轮在啮合线外进入啮合时,其速度的瞬时差异造成在被动齿轮齿顶处产生撞击。在不同载荷下齿轮传动产生的噪声程度不同,其原因在于不同载荷下轮齿产生的变形量不同,造成的撞击程度不同。斜齿轮的啮合刚性取决于啮合轮齿的接触线总长度,故同时啮合齿数的变化对啮合刚性影响不大。

2) 齿轮传动误差和安装误差对传动噪声的影响

齿轮传动装置空载运行时,传动噪声的影响因素主要为齿轮的加工误差和安装误差,包括齿形误差、齿距误差、齿圈跳动、安装后齿轮的轴线度、平行度及中心距误差等。当然,这些误差对传动装置在负载下运行的传动噪声也有影响。

a. 齿形误差会引起与啮合频率相同的传动误差及噪声,是引起啮合频率上噪声分量的主要原因。中凹齿形是不能接受的,加工中应尽量避免。

b. 齿距误差为随机误差,产生的噪声频率与啮合频率不同,不会提高啮合频率上的噪声幅度,但会加宽齿轮噪声音频的带宽。

c. 轴线在节平面上投影的不平行、齿向误差以及轴在传动负载下的变形会使轮齿在齿宽方向上的接触长度缩短,造成啮合刚性下降,由此产生的传动误差及齿轮传动啮合刚性的周期性变化是产生噪声的另一原因,其对斜齿轮传动影响更大。

3) 控制齿轮噪声的有效途径——齿轮修形

齿轮传动中的撞击是产生噪声的主要原因,因此,消除或减小齿轮传动中的撞击是降低噪声的有效途径。采用齿轮修形能有效减小齿轮传动中的撞击,从而控制齿轮传动噪声,因此该方法在齿轮传动设计中得到了广泛应用。

齿轮修形在某些场合下比提高齿轮精度更为有效。虽然提高齿轮精度可以减小齿轮传动误差,降低齿轮传动噪声(尤其是空载状态下的噪声),但在负载下可能会因轮齿变形而产生传动误差,且随着载荷增加,传动误差及噪声也随之增大。而采用齿轮修形却能有效改善这一现象。图5所示为齿形、齿向的修形曲线,供大家参考。 各个变速器生产厂家应从实际出发,结合本企业的产品特点,开发出适合自已企业的修形曲线。

图5 齿形、齿向的修形

图5a:a=mn,例,mn=3.5,a=3.5 mm;

图5b:a=啮合长度X(端面重合度-1)/2,例,啮合长度=12,端面重合度=1.3,a=12x(1.3-1)/2=1.8 mm;

齿轮修形方式主要有齿形修形和齿向修形。

a. 齿形修形,齿形修形的齿顶和齿根修形起始点分别位于单一齿廓啮合时的最高点和最低点,齿顶和齿根修形量等于特定载荷下一对齿啮合时的轮齿变形量。并且轮齿的修形起始点应分别靠近齿顶和齿根,以保证有足够长的齿面无修形,即保证在啮合线上至少有一个基距的长度范围为标准渐开线齿形传动。齿形修形可保证在特定载荷下齿轮的传动误差最小。当载荷变化时,因轮齿变形量不同,会产生一定的传动误差(空载下传动误差最大)。齿形修形适用于传动载荷和传动速度恒定的场合。

b. 齿向修形齿向修形对于减小大螺旋角斜齿轮的传动误差尤为重要。由于斜齿轮的啮合刚性与同时啮合轮齿的接触线总长度成正比,如啮合轮齿的接触线总长度保持恒定,则齿轮的传动误差将不受传动载荷变动的影响。如果齿轮轴线不平行,在载荷作用下轴的变形或齿轮齿向的热处理变形将使齿轮的载荷移向轮齿一端,使齿面的实际接触宽度缩短。这不仅会造成轮齿局部过载损坏,而且会使斜齿轮啮合的接触线总长度急剧减小,从而严重影响斜齿轮传动的啮合刚性,导致因载荷变动而产生传动误差。将轮齿在齿向上修成鼓形或锥形可减小轴线不平行及轴负载后变形的影响,但对鼓形量应严格控制,因为鼓形量过大会造成啮合轮齿接触线总长度变短,影响齿轮的啮合刚性。

为消除或减小传动误差,有必要对齿形和齿向同时进行修形。在某些特殊场合,对斜齿轮齿面进行拓扑修形可使齿轮传动噪声显著降低。试验证明:①齿向修形可降低传动噪声2~8分贝;②齿形修形可降低传动噪声5分贝(尤其适用于直齿轮传动)。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯