时间:2022-03-22来源:

一、普通倒锥齿的特点和加工工艺

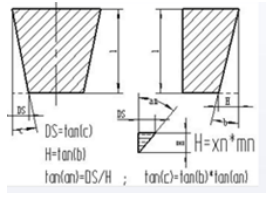

1.普通倒锥齿的数学模型

倒锥齿在汽车变速器的应用十分广泛。通常的倒锥齿,利用机械原理中的关系式:Tan(c) = tan (b) * tan (an) 得出,齿侧角度取决于根角b和压力角an。其中c为齿侧角度。

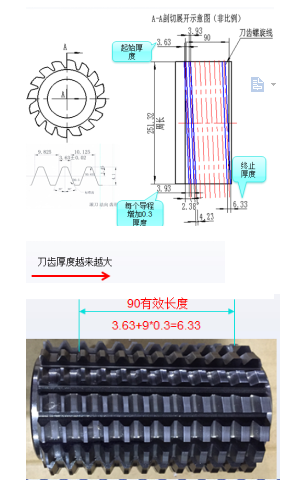

由此看出,按倒锥齿原理,设齿宽为l,则:DS=l*tan(c),H=l*tan(b),得出: DS=H*Tan(an)。即,如果需加工出倒锥,使齿厚最小端与最大端相差单边DS齿厚,那么,需要大端与小端齿根深度相差H。加工结果如图1所示

图1

2.普通倒锥齿加工工艺

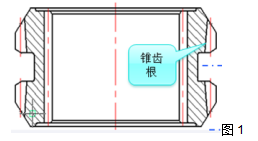

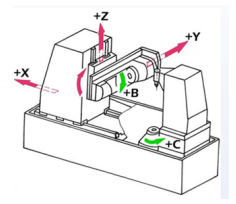

对于此种倒锥、锥齿根齿轮的加工,通常有插齿、滚齿、挤齿等方式,我司多采用滚齿工艺,如图2所示,利用数控滚齿机X轴和Z轴联动加工。

图2

二、平齿根倒锥齿的特点和加工工艺

1.平齿根倒锥齿的特点

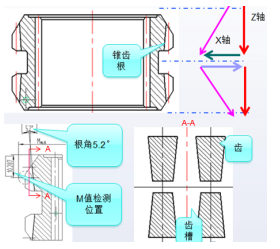

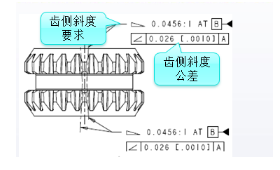

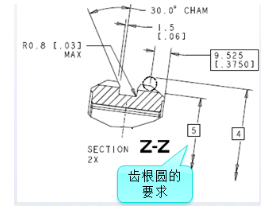

以美国某客户离合器滑套为例,齿侧要求控制斜度,如图3所示。

图3

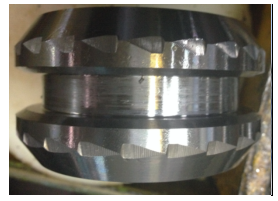

齿根要求平直,如图4所示。

图4

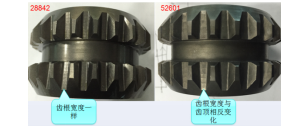

两种齿轮的外观差别如图5所示,左边为普通倒锥齿轮,右边为平齿根倒锥齿轮。

图5

2. 平齿根倒锥齿滚齿运动设计

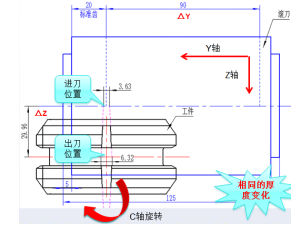

结合产品结构特点,即从大端面到小端有齿厚变化,且齿根平直。所以,在进行轴向进给的同时,径向不能进刀。为了实现每个截面不同的齿厚,我们需要在刀具的相应位置对应产品齿厚,因此我们选择了双导程滚刀滚齿工艺。

图6

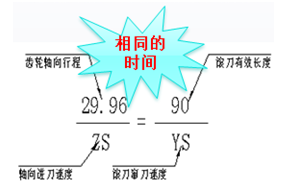

如图6所示,计算出给定M值位置的齿槽宽,规划好滚刀进刀位置和出刀位置,并延伸计算出对应的齿槽宽,图6进刀位置齿槽宽为3.63mm,出刀位置齿槽宽为6.32mm。进刀位置到出刀位置的距离,即滚齿机Z轴的行程为29.96mm。根据设备有效窜刀行程,我们初步设计滚刀有效长度为90mm,并把齿轮进刀位置的齿厚复制给滚刀窜刀起始位置,把齿轮出刀位置齿厚复制给滚刀窜刀终止位置,得出如图7的计算式。

图7

根据刀具设计螺旋升角进行修整,计算式如下,△sn=2*0.0456*△z, △sn=△Y*0.3/π*mn*cos(λ)。其中,△sn为齿厚变化量,△z为行程变化量,△Y为滚刀位移变化量,螺旋升角λ=2.38°,设计滚刀每个齿距的齿厚增量为0.3mm。计算出,当滚刀位移为90mm时,齿轮轴向移距为29.7 mm。

3. 平齿根倒锥齿双导程滚刀设计

在以上对滚齿运动设计的基础上,双导程滚刀结构基本成形。双导程即滚刀螺旋线展开为齿厚成锥度,最小齿厚3.63mm,最大齿厚6.33mm。中截面齿距为p=π*mn=9.975mm,因为存在锥度,左刀面齿距为9.825mm,右刀面齿距为10.125mm。

如图8所示,每个齿距增加0.3mm厚度,则第一个齿距位置厚度为3.93mm,以此类推,9个齿距后达到6.33mm。

图8

4.滚齿机选用以及程序特点

为了实现以上运动,我们选择重庆机床厂的YS3118CNC5,并且只有西门子系统带C轴补偿子程序功能。图9、10所示。

图9

图10

正常的分齿运动是,滚刀(1头刀)转一圈,齿轮转过一个齿,但现在y轴窜刀,造成滚刀位置改变。后来由机床厂的工程师添加了y轴与工作台c轴的关联程序。将y轴窜刀看成齿条与齿轮的啮合, 即y轴窜一个齿距,c轴需转过一个齿(15°),补偿转动方向如下图 ,同磨齿的加工方式。

如果不进行C轴补偿,加工出的齿轮将出现“乱齿”,如图11所示。

图11

5.齿廓倾斜偏差fha修正。

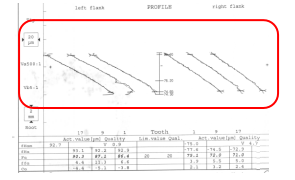

由于滚刀左右齿面的齿距不同,以齿轮左齿面为例:如图滚刀的右齿面加工齿轮的左齿面,其齿距为10.125。可得左齿面的模数 mn=10.125/π=3.22288,αn=30° 根据基圆相等原理,将模数转换为3.175,可得3.22288*cos(30°)=3.175*cos(αn’) αn’=28.467°<30°,右齿面相反。如图12所示。

图12

如果不进行压力角修正,将出现如图13,齿廓倾斜偏差fha一边倒的情形。

图13

上一篇:长轴类齿轮零件插齿加工工艺优化

下一篇:渐开线齿轮K线框图测量与评定

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯