时间:2022-03-14来源:

在齿轮加工中,剃齿是一种广泛采用的齿轮精加工方法,特别在轿车及轻卡变速器齿轮加工中,80%以上的齿轮精加工均采用剃齿加工。这不仅因为剃齿具有较高的加工效率和较低的加工成本、可大幅度提高齿轮精度和表面粗糙度,而且剃齿能实现多种齿形的修形以及热处理变形补偿措施,从而降低齿轮传动噪声,提高齿轮承载能力和安全系数,延长齿轮工作寿命。

一、剃齿加工

1) 剃齿加工的特点

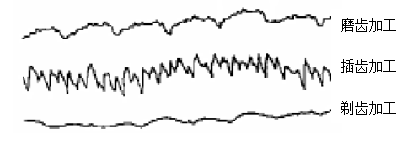

a) 剃齿加工可获得较高的齿面质量。齿面粗糙度是影响齿轮传动噪声的重要因素之一,尤其是齿面上精加工刀痕的走向对齿轮传动噪声影响显著。与磨齿及插齿等加工方法相比,剃齿加工的齿面质量较高,剃齿加工的齿轮副无周期性变化的传动误差,传动中不产生激振频率,传动噪声较为柔和,甚至优于同等精度的磨齿齿轮,不同加工方法的加工误差见图1。

图1不同加工方法的加工误差

b) 剃齿可消除65%~80%的剃前齿轮误差。

c) 剃齿加工可方便地完成任何鼓形齿或锥形齿的加工要求,而磨齿一般只能完成齿形鼓形的修形。

d) 剃齿加工生产效率极高。如加工一件模数2.5mm、直径90mm、齿宽20mm、右旋30°的斜齿轮,使用不同的剃齿方法其加工时间分别为15~30秒。

2) 剃齿参数的选择

a) 轴交角。轴交角为剃齿刀轴线与被加工齿轮轴线的交叉角。轴交角为0°时(即剃齿刀轴线与被加工齿轮轴线平行)无切削作用。在剃齿过程中,两交叉轴线使齿轮表面与剃齿刀表面产生从齿顶到齿根的相对斜向滑动,这不仅可对平行轴齿轮传动不均匀的渐开线运动予以补偿,而且为剃削加工提供了必要的剪切运动。在一般情况下,轴交角应为10°~15°。增大轴交角可提高剃削作用,但同时会使啮合接触区宽度减小,导向作用下降。如轴交角过大,会影响剃齿质量。

b) 切削速度和进给量。切削速度是指剃齿刀与齿面的相对滑动速度,但人们习惯将剃削加工中剃齿刀节圆上的圆周速度称为切削速度。切削速度和进给量很难用数学公式进行计算,因为最经济合理的切削速度和进给量不但取决于被剃齿轮材料的可切削性,而且与工件的材料和硬度、切削液、剃齿刀的圆周速度、轴交角、齿轮参数、轴向滑动运动、渐开线方向上的滑动运动、啮合点位置等密切相关。此外,不同的剃齿方法对切削速度和进给量也有不同要求。因此,剃齿的最佳切削速度和进给量通常需要通过加工实践来确定。

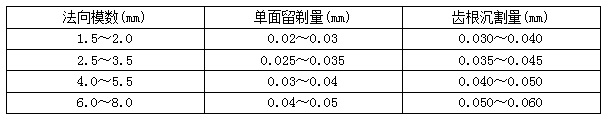

c) 留剃量。留剃量的大小是决定剃削成败的关键。应保证有足够的剃削余量以消除齿轮剃前加工误差。但如留剃量过大,则会延长剃齿时间,加大剃齿刀磨损,降低剃齿精度。在保证剃前齿轮精度的前提下,推荐留剃量和齿根沉割量见表1。

表1 推荐留剃量和齿根沉割量

3) 剃齿加工对剃前齿坯及工装、刀具安装精度的要求

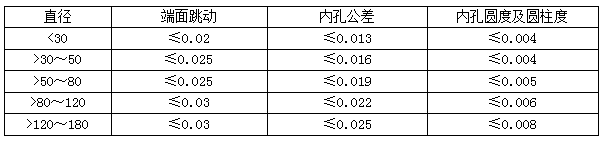

a) 为保证剃齿的精度和稳定性,齿坯必须有良好的定位表面,齿坯两端面应保持平行并与内孔垂直,以保证其重复定位精度能满足剃齿加工和检测的定位精度要求,不会造成工件偏心或倾斜。推荐的剃前齿坯定位表面精度要求见表2;

表2 推荐的剃前齿坯定位表面精度要求(mm)

b) 剃前轮齿必须有足够的齿深,以避免剃齿时剃齿刀齿顶与齿轮齿根圆角相碰;

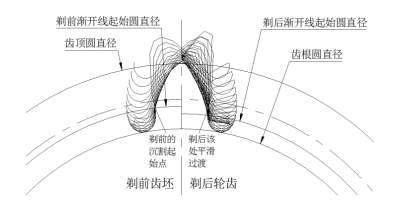

c) 应采用带凸角的滚刀或插齿刀加工剃前齿坯,以便在靠近轮齿基圆部位切出很小的沉割,保证剃后齿廓与不需要剃削的齿根圆角之间衔接良好,减少剃齿刀齿顶磨损。图2,左边是剃前齿坯加工示意图,右边是剃前加工与剃齿加工的合成示意图;

图2不同加工方法的加工误差

d) 剃齿芯轴或夹具的定位表面公差一般要求≤0.005mm、头架和尾座顶尖的圆度或跳动量≤0.005mm。同时也要保证剃前齿轮定位表面的清洁度;

e) 安装剃齿刀前必须保证剃齿刀内孔、主轴和垫圈的清洁。主轴定位轴径的径向跳动量一般要求≤0.005mm、端面跳动量≤0.0025mm。

4) 数控剃齿机的特点

目前国内大型齿轮加工企业中,已开始广泛使用数控剃齿机。数控剃齿机具有以下特点:

a) 可满足齿轮加工越来越高的质量标准要求,稳定性和可靠性好,可加工6级、7级或更高精度的齿轮,工序过程能力指数CPK≥1.33;

b) 选择加工参数的范围大,可获得最佳切削参数,从而提高加工效率及加工质量;

c) 机床调整极为方便,更换一种工件所需调整时间仅为几分钟。用于生产线时可将被加工齿轮库存量压缩到最小;

d) 利用多轴联动可实现剃齿所需的各种特殊运动。

二、剃齿刀的修磨

被剃齿轮的精度和廓形在很大程度上取决于剃齿刀的精度和廓形,而剃齿刀的精度和刀齿廓形又是通过剃齿刀的修磨获得的,因此,剃齿刀的修磨及剃齿刀磨床的性能对于保证剃齿质量十分重要。

1) 剃齿刀修磨的要求

虽然应用数控剃齿机可以解决齿轮的各种齿向修形问题,但国内大多数中小齿轮生产厂在近期内还不可能全面采用数控剃齿机。此外,由于采用径向剃齿法可方便、经济地完成大多数齿轮的齿向修形,故剃齿刀的修磨对于实现齿轮廓形修整仍然具有重要意义。

a) 应考虑齿轮修形问题,齿形、齿向鼓形量过小起不到修缘作用,鼓形量过大则会降低齿轮啮合强度及抵抗载荷变化的能力,增大传动误差和噪声。因此应严格控制齿向修形量;

b) 对于径向剃齿,除要求剃齿刀齿面小槽螺旋排列及齿向中凹外,还应保证剃齿刀各轴截面内齿形的一致性,以保证被剃齿轮齿形在各截面内的一致性;

c) 应考虑齿轮在热处理中的变形规律,并在剃齿刀上采取相应的补偿措施,以消除热处理变形的影响;

d) 当采用的剃齿机或剃齿工艺不同时,即使使用同一次刃磨的同一把剃齿刀,剃出的齿形也不一定完全相同。因此需要在具体的加工条件下通过试剃对剃齿刀的齿廓形状进行修正,以获得理想齿形。

随着我国汽车工业的快速发展,对齿轮加工技术不断提出更高的要求,采用先进的剃齿加工技术,是提高齿轮加工质量,降低生产成本,解决齿轮降噪难题的有效捷径。

上一篇:环境友好淬火介质研究进展

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯